一种复合无纺布加工工艺的制作方法

1.本发明涉及无纺布领域,特别是一种复合无纺布加工工艺。

背景技术:

2.无纺布又称不织布、针刺棉等,是由定向的或随机的纤维而构成。因具有布的外观和某些性能而称其为布。无纺布具有防潮、透气、柔韧、质轻、不助燃、容易分解、无毒无刺激性、色彩丰富、价格低廉、可循环再用等特点。如多采用聚丙烯粒料为原料,经高温熔融、喷丝、铺纲、热压卷取连续一步法生产而成。在无纺布制备时,现有的设备不便于制备连续的无纺布,制备效率低。

技术实现要素:

3.本发明的目的是提供一种复合无纺布加工工艺,便于制备连续的无纺布,制备效率高。

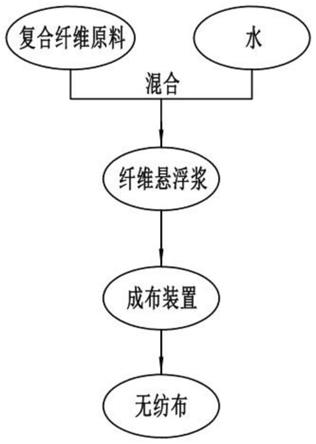

4.一种复合无纺布加工工艺,包括以下步骤:

[0005]ⅰ、将复合纤维原料混入水中,得到纤维悬浮浆;

[0006]ⅱ、再将纤维悬浮浆导入成布装置,得到连续的无纺布;

[0007]ⅲ、将无纺布卷起,储存。

[0008]

所述成布装置包括网带、浆料箱和导向辊,多个导向辊均横向转动在浆料箱内,多个导向辊通过网带传动连接。

[0009]

所述浆料箱的内壁对称设有两个倒置的三角侧板,两个三角侧板的下边沿顶紧网带的两端。

[0010]

所述成布装置还包括安装板、导料箱、导料口、侧滑架和安装座,导料口设置在导料箱的下端,导料箱的两端均设有侧滑架,两个侧滑架分别与两个三角侧板上方的浆料箱侧壁滑动连接,安装板设置在浆料箱上,安装座连接在安装板上,安装座和导料箱之间设有伸缩杆。

附图说明

[0011]

图1是对复合无纺布加工的流程图;

[0012]

图2是成布装置的结构示意图;

[0013]

图3是成布装置的剖视示意图;

[0014]

图4是浆料箱的结构示意图;

[0015]

图5是使纤维悬浮浆可以均匀的倒入网带上的实施例的示意图;

[0016]

图6是对导料箱内纤维悬浮浆搅拌的实施例的示意图;

[0017]

图7是导料箱的结构示意图;

[0018]

图8是搅拌侧板的结构示意图;

[0019]

图9是搅拌轴的结构示意图;

[0020]

图10是调节螺杆的结构示意图;

[0021]

图11是对连续的纤维原料进行加固的实施例的示意图;

[0022]

图12是对连续的纤维原料进行加固的传动关系的示意图;

[0023]

图13是加固机构的结构示意图;

[0024]

图14是限位机构的结构示意图;

[0025]

图15是限位机构的剖视示意图;

[0026]

图16是刮料机构的实施例的示意图;

[0027]

图17是刮料机构的结构示意图。

[0028]

图中:网带100;浆料箱101;导向辊102;三角侧板103;安装板104;

[0029]

导料箱201;导料口202;侧滑架203;限位齿条204;传动齿条205;调节螺杆206;安装座207;

[0030]

搅拌侧板301;搅拌杆302;搅拌轴303;搅拌辊304;

[0031]

夹紧块401;滑动框402;连动板403;限位架404;限位插齿405;固定弹簧406;拉环407;

[0032]

转辊501;刮板502;芯轴503;转臂504;顶紧辊505;锥齿环506;传动锥轴507;调节蜗杆508。

具体实施方式

[0033]

如图1所示:

[0034]

一种复合无纺布加工工艺,包括以下步骤:

[0035]ⅰ、将复合纤维原料混入水中,得到纤维悬浮浆;

[0036]ⅱ、再将纤维悬浮浆导入成布装置,得到连续的无纺布;

[0037]ⅲ、将无纺布卷起,储存。

[0038]

如图2

‑

3所示:

[0039]

所述成布装置包括网带100、浆料箱101和导向辊102,多个导向辊102均横向转动在浆料箱101内,多个导向辊102通过网带100传动连接。

[0040]

浆料箱101上安装有驱动电机,驱动电机的输出轴对其中一个导向辊102进行传动,从而带动网带100在浆料箱101内进行转动,在制备无纺布时,将纤维悬浮浆倒向网带100,纤维悬浮浆中的纤维原料被留在网带100上,水通过网带100流落入浆料箱101内,随着纤维悬浮浆的持续倒向网带100以及网带100的移动,使网带100上形成连续的纤维原料,通过浆料箱101内烘干机构,对连续的纤维原料进行烘干,然后再将烘干的连续的纤维原料进行加固,得到无纺布,并在浆料箱101的后端将无纺布卷起;

[0041]

浆料箱101的下端设有支腿,对浆料箱101进行支撑,同时在浆料箱101的下端设有排水口,对纤维悬浮浆中的水进行集中收集,用于回收再利用。

[0042]

如图4所示:

[0043]

所述浆料箱101的内壁对称设有两个倒置的三角侧板103,两个三角侧板103的下边沿顶紧网带100的两端。

[0044]

通过两个三角侧板103的设置,使位于上方的网带100出现凹坑,继而便于将纤维悬浮浆倒入网带100上的凹坑内,同时通过三角侧板103对网带100上的凹坑进行格挡,从而

避免倒向网带100上的纤维悬浮浆胡乱流动,影响纤维原料均匀留在网带100上,继而影响无纺布的制备。

[0045]

如图5

‑

7所示:

[0046]

所述成布装置还包括安装板104、导料箱201、导料口202、侧滑架203和安装座207,导料口202设置在导料箱201的下端,导料箱201的两端均设有侧滑架203,两个侧滑架203分别与两个三角侧板103上方的浆料箱101侧壁滑动连接,安装板104设置在浆料箱101上,安装座207连接在安装板104上,安装座207和导料箱201之间设有伸缩杆。

[0047]

通过导料箱201的设置,将纤维悬浮浆先导入导料箱201内,再由导料箱201下端的导料口202排放至网带100上,通过导料口202横向且与网带100宽度相同的设置,使纤维悬浮浆可以均匀的倒入网带100上的凹坑内,从而便于使纤维原料均匀的留在网带100上;

[0048]

通过在安装座207和导料箱201之间设有伸缩杆,通过启动伸缩杆往复伸缩,从而带动导料箱201在浆料箱101内往复移动,从而使导料口202排放的纤维悬浮浆可以往复移动的散落向网带100上的凹坑内,从而便于纤维悬浮浆中的水通过网带100,提高网带100上连续的纤维原料的成型速度。

[0049]

如图5

‑

8所示:

[0050]

所述成布装置还包括搅拌侧板301和搅拌杆302,两个搅拌侧板301对称转动在导料箱201内部的两侧,多个搅拌杆302均匀设置在两个搅拌侧板301之间,两个搅拌侧板301分别与两个三角侧板103上端设有的齿条啮合传动连接。

[0051]

当导料箱201在浆料箱101内往复移动时,从而带动搅拌侧板301往复移动,继而形成两个搅拌侧板301与两个三角侧板103上端设有的齿条啮合传动,继而使两个搅拌侧板301转动,并带动两个搅拌侧板301之间的搅拌杆302进行转动,从而形成对导料箱201内的纤维悬浮浆的搅拌,避免纤维原料滞留在导料箱201内,影响无纺布的制备。

[0052]

如图5

‑

7和9所示:

[0053]

所述成布装置还包括传动齿条205、搅拌轴303和搅拌辊304,多个搅拌辊304周向转动在搅拌轴303上,搅拌轴303的两端分别贯穿转动在两个三角侧板103的下端,两个传动齿条205分别固定在两个侧滑架203的下端,两个传动齿条205分别与搅拌轴303的两端啮合传动连接。

[0054]

当导料箱201在浆料箱101内往复移动时,从而通过侧滑架203带动传动齿条205往复移动,往复移动的传动齿条205与搅拌轴303发生往复啮合传动,从而形成搅拌轴303往复传动,使搅拌轴303带动搅拌辊304在网带100的凹坑最深处转动,形成对网带100的凹坑内的纤维悬浮浆进行搅拌,加速纤维悬浮浆中的水通过网带100,提高网带100上连续的纤维原料的成型速度;同时通过转动的搅拌辊304依次顶动网带100,形成对网带100的震动,进一步提高纤维悬浮浆中的水通过网带100的速度,提高网带100上连续的纤维原料的成型速度。

[0055]

如图10所示:

[0056]

所述成布装置还包括调节螺杆206,调节螺杆206转动在安装板104上且与安装座207螺纹连接。

[0057]

通过调节螺杆206的设置,转动调节螺杆206继而改变安装座207的位置,继而改变导料箱201在浆料箱101内往复移动的位置,从而改变导料口202排放纤维悬浮浆至网带100

上的位置,从而使装置适应不同的纤维原料。

[0058]

如图11

‑

12所示:

[0059]

所述成布装置还包括限位齿条204、限位机构、连动板403和加固机构,两个侧滑架203上均设有限位齿条204,两个限位齿条204上均连接有限位机构,加固机构设有两个,两个加固机构对称滑动连接在浆料箱101内且位于网带100的两侧,两个加固机构的两端均转动有连动板403,位于同侧的两个连动板403与对应侧的限位机构转动连接。

[0060]

通过限位机构与限位齿条204的相对固定连接,使导料箱201在浆料箱101内往复移动时,形成导料箱201带动限位机构往复移动,在限位机构随导料箱201向后移动时,通过连动板403带动两个加固机构靠近移动,继而形成对两个加固机构之间的网带100上的连续的纤维原料的夹紧加固,从而使连续的纤维原料加固为无纺布,在限位机构随导料箱201向前移动时,通过连动板403带动两个加固机构远离移动,从而形成两个加固机构的往复夹紧,使连续的纤维原料加固为连续的无纺布。

[0061]

如图13所示:

[0062]

所述加固机构包括夹紧块401和滑动框402,滑动框402的两端分别滑动在导料箱201的侧板上,夹紧块401滑动在滑动框402内,且夹紧块401和滑动框402之间设有弹簧,滑动框402的两端均转动有连动板403。

[0063]

限位机构通过连动板403带动滑动框402往复移动,继而形成两个夹紧块401对两个夹紧块401之间的网带100上的连续的纤维原料的夹紧加固,从而使连续的纤维原料加固为无纺布;同时通过弹簧的设置,配合限位机构在限位齿条204上位置的调节,形成对纤维原料夹紧力度的控制,使装置可以适应不同的限位原料的无纺布的制备。

[0064]

如图14

‑

15所示:

[0065]

所述限位机构包括限位架404、限位插齿405、固定弹簧406和拉环407,限位架404滑动在限位齿条204上,限位插齿405滑动在限位架404内,限位插齿405与限位架404之间设有固定弹簧406,使限位插齿405插入限位齿条204的齿槽内,限位插齿405的外端固定有拉环407,限位架404与连动板403转动连接。

[0066]

通过限位插齿405插入限位齿条204的齿槽内,形成对限位架404和限位齿条204之间的相对位置的固定,从而使限位架404随着导料箱201往复移动,继而使限位架404通过连动板403带动滑动框402往复移动,形成两个夹紧块401对两个夹紧块401之间的网带100上的连续的纤维原料的夹紧加固;

[0067]

在调整限位架404和限位齿条204之间的相对位置时,可以拉动拉环407带动限位插齿405滑出其所在的限位齿条204的齿槽内,从而可以移动限位架404在限位齿条204上的位置,在调整合适位置后,松开拉环407,固定弹簧406的弹力将推动限位插齿405滑入其所对应的限位齿条204的齿槽内,形成对限位架404和限位齿条204的相对位置的固定;通过上述方法改变限位架404和限位齿条204的相对位置,以适应导料箱201的位置改变,以及对纤维原料夹紧力度的调整。

[0068]

如图16

‑

17所示:

[0069]

所述浆料箱101内连接有用于对网带100上的纤维原料刮平的刮料机构。

[0070]

所述刮料机构包括转辊501、刮板502、芯轴503、转臂504、顶紧辊505、锥齿环506、传动锥轴507和调节蜗杆508,转辊501贯穿转动在浆料箱101内,转辊501上固定有刮板502,

转辊501内转动有芯轴503,芯轴503的一端固定有转臂504,转臂504上转动有顶紧辊505,远离转臂504端的转辊501和芯轴503端头处对称固定有锥齿环506,传动锥轴507转动在浆料箱101上且位于两个锥齿环506之间,两个锥齿环506均与传动锥轴507传动连接,调节蜗杆508转动在浆料箱101上且与传动锥轴507通过蜗轮蜗杆啮合传动,网带100穿过刮板502和顶紧辊505之间。

[0071]

通过刮板502的设置,形成对网带100上的连续的纤维原料的刮平,使连续的纤维原料能够厚度均匀;还可以通过转动调节蜗杆508对传动锥轴507的传动,使传动锥轴507转动,继而同时传动两个锥齿环506向相反方向转动,从而带动转辊501和芯轴503向相反方向转动,从而使刮板502与顶紧辊505靠近或远离,从而调节刮板502配合顶紧辊505对网带100上的连续的纤维原料的刮平力度,继而达到调节控制制备无纺布厚度的目的,同时通过调节蜗杆508与传动锥轴507通过蜗轮蜗杆啮合传动,使调节蜗杆508与传动锥轴507具有自锁功能,对调节刮板502与顶紧辊505相对位置后进行固定;

[0072]

而且通过顶紧辊505的设置,可以无需担心网带100震动而影响刮板502对网带100上的连续的纤维原料的刮平力度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1