排汗超柔轻弹空气层面料及其制备方法与流程

1.本发明属于面料织造技术领域,具体涉及一种排汗超柔轻弹空气层面料及其制备方法。

背景技术:

2.空气层面料是针织面料的一种,具有里、中、外三层的织物结构,在织物中形成空气夹层,这种夹层称为空气层。基于空气层面料的结构和制造工艺,空气层面料不易起皱,具有吸水保暖的效果。随着社会的发展、科技的进步以及人们消费观念的转变,服装面料的需求己不仅仅局限于简单的蔽体、结实耐穿及保暖等实用性,而逐步对时尚性、美观性、舒适性提出较高的要求。具有外观冲击力、弹性好、颜色丰富的空气层面料备受关注。

3.cn 107938130 a公开了一种t/r弹力超柔空气针织面料及其制造方法。该种t/r弹力超柔空气针织面料,包括布面、空气层和底布,布面与底布为双面组织结构,空气层形成于布面与底布之间,所述布面与底布采用t/r色纱与氨纶弹力丝的纬编成型,t/r色纱为经染色后的涤纶纤维和经染色后的人造纤维素纺出的色纱,氨纶弹力丝被t/r色纱覆盖,所述空气层由低弹涤纶长丝编织。该发明制备的t/r弹力超柔空气针织面料,具有手感柔软、质量轻盈、悬垂性好、保暖性能强的特点,只需通过低温定型工艺即可获得t/r弹力超柔空气针织面料,具有巨大的市场前景和社会效益。

4.cn 113249846 a公开了一种含丝柔纺纱线的新型三层面料,包括面料本体、以及与面料本体交织的丝柔纺纱线,所述面料本体包括由上到下依次相互接结的平纹表层、华夫格中层、以及平纹里层。该发明中采用丝柔纺纱线融入面料本体提升了面料的整体柔软度和厚实感,使得面料亲肤性好、尺寸稳定性佳;同时,还使得面料的上色率得到了极大的提升,色彩饱和通透,降低了染料用量,进而降低了生产成本;本发明中华夫格中层的设置,解决了传统三层平纹面料的易板结弊端,使面料的内部空气层加厚,能够保留更多的静止空气,面料轻薄、透气、透湿、舒适性好。

5.cn 105133164 a公开了一种纬编时装用空气层面料及其生产方法,包括中间层和设置在中间层上表面和下表面的面层,所述的中间层为以涤纶fdy丝层,所述面层为涤锦复合丝层。该发明提供的纬编时装用空气层面料平方米克重为230-260g/m2,幅宽为148~154cm,丰满厚实、超细腻、吸湿性优良、弹性好、略带皮革感且保形性持久。

6.然而,空气层面料存在着吸湿排汗性能不好、柔软度不高、生产工艺复杂的问题。对面料配比或织造工艺改进是现有的提升空气层面料的主要方法。对面料进行改性提高空气层面料的性能的应用研究比较少。

技术实现要素:

7.有鉴于现有技术的缺陷,本发明开创性地发明了一种排汗超柔轻弹空气层面料,具有手感柔软、质量轻盈、悬垂性好、保暖性能强、吸湿性好、排汗速干的优点。

8.为了实现上述目的,本发明提供了一种排汗超柔轻弹空气层面料的制备方法,包

括以下步骤:

9.(1)织造,将面料织造成坯布;

10.(2)染整处理,将步骤s2所得坯布依次经过定胚

→

染色

→

干布

→

剪毛

→

定型

→

检验,得到排汗超柔轻弹空气层面料。

11.优选的,所述的排汗超柔轻弹空气层面料的制备方法,包括以下步骤:

12.s1织造:将莫代尔赛络紧密纺纱、coolmax、耐高温氨纶置于三功位双面圆纬机,棉毛对位,编织成克重为200~240g/m2的空气层坯布;

13.s2定胚:将步骤s1所得的坯布在200~240℃,定型30~60s,得到预定型坯布;

14.s3染色:将步骤s2的预定型坯布浸泡在氢氧化钠的水溶液中,精炼除油15~30min,随后捞起自然晾干,得到前处理坯布;将前处理坯布置于30~50℃的染整处理液中,以两段升温方式升温至120~130℃,保温20~40min,得到体系ⅰ;将体系ⅰ降温至70~90℃并在此温度保持15~30min,期间,加入保险粉和纯碱;得到体系ⅱ;将体系ⅱ降温至40~60℃,加入亲水柔软剂和柠檬酸,保温20~40min;

15.s4干布:将经过s3处理的布料捞出用水清洗干净,在60~80℃下烘干;

16.s5剪毛:将步骤s4所得布料进行单面剪毛处理;

17.s6定型:将步骤s5面料进行开幅定型,经品检合格,得到排汗超柔轻弹空气层面料。

18.本发明通过混编形成多层空气层结构的空气层面料,保持了面料的弹性和柔软度。现有的空气层面料多用于保暖内衣,对面料的排汗性有较大需求。发明人通过研究发现空气层面料的导湿排汗的过程主要包括润湿、吸湿、扩散、蒸发,具体是利用织物的毛细效应,将人体派出的汗液经吸收、转移、扩散等方式快速传递到面料表面蒸发。对面料编织方式的改变和加入功能性物质是最常用提高面料导湿排汗性能的方式。本发明在织造多层空气层的基础上,将面料置于改性液浸泡,以提高面料的导湿排汗性能。提高面料的亲水性是提高其导湿排汗性能的有效途径之一。氧化锌纳米颗粒可吸收水分子,从而具有亲水性,被广泛应用于纺织品的改性。

19.在一些优选实施例中,所述的排汗超柔轻弹空气层面料的制备方法,包括以下步骤:

20.s1织造:将莫代尔赛络紧密纺纱、coolmax、耐高温氨纶置于三功位双面圆纬机,棉毛对位,编织成克重为200~240g/m2的空气层坯布;

21.s2定胚:将步骤s1所得的坯布在200~240℃,定型30~60s,得到预定型坯布

22.s3染色:将步骤s2的预定型坯布浸泡在氢氧化钠的水溶液中,精炼除油15~30min,随后捞起用水清洗、自然晾干,得到前处理坯布;将前处理坯布置于30~50℃的染整处理液中,以两段升温方式升温至120~130℃,保温20~40min,得到体系ⅰ;将体系ⅰ降温至70~90℃并在此温度保持15~30min,期间,加入1~3重量份保险粉和3~5重量份纯碱;得到体系ⅱ;将体系ⅱ降温至40~60℃,加入亲水柔软剂和柠檬酸,保温20~40min;

23.s4干布:将步骤s3染色处理的布料捞出用水清洗干净,在60~80℃下烘干,得到染色处理的面料;

24.s5改性:将步骤s4所得的染色处理的面料置于改性液中浸泡2~3h,用水洗净,烘干得到改性面料;

25.s6剪毛:将步骤s5所得布料进行单面剪毛处理;

26.s7定型:将步骤s6面料在温度180~200℃,超喂率为10~20%,进行开幅定型,经品检合格,得到排汗超柔轻弹空气层面料。

27.然而,氧化锌纳米颗粒在纺织品上的应用依然面临着许多弊端。由于氧化锌纳米颗粒的高表面能,它们倾向于团聚;此外,氧化锌纳米颗粒需要牢固地附着在纺织品基材上,以提供良好的耐洗性。因此,需要提高纳米氧化锌纳米颗粒和纤维之间的相互作用。

28.进一步优选的,所述的排汗超柔轻弹空气层面料的制备方法,包括以下步骤:

29.s1织造:将30~50重量份莫代尔赛络紧密纺纱、30~50重量份coolmax、50~100重量份耐高温氨纶置于三功位双面圆纬机,棉毛对位,编织成克重为200~240g/m2的空气层坯布;

30.s2定胚:将步骤s1所得的坯布在200~240℃、超喂率10~30%、车速30~40m/min条件下,定型30~60s,得到预定型坯布;

31.s3染色:将50~100重量份步骤s2的预定型坯布浸泡在100~150重量份氢氧化钠的水溶液中,精炼除油15~30min,随后捞起用水清洗、自然晾干,得到前处理坯布;将50~100重量份前处理坯布置于30~50℃的100~150重量份染整处理液中,以两段升温方式升温至120~130℃,保温20~40min,得到体系ⅰ;将体系ⅰ降温至70~90℃并在此温度保持15~30min,期间,加入1~3重量份保险粉和3~5重量份纯碱;得到体系ⅱ;将体系ⅱ降温至40~60℃,加入亲水柔软剂和2~5重量份柠檬酸,保温20~40min;

32.s4干布:将经过步骤s3染色处理的布料捞出用水清洗干净,在60~80℃下烘干,得到染色处理的面料;

33.s5改性:将50~100重量份s4经过染色处理的面料在100~150重量份的预处理液中浸泡5~10min,浸轧后烘干,得到预处理面料;随后将50~100重量份预处理面料置于100~150重量份改性液中浸泡2~3h,用水洗净,烘干得到改性面料;

34.s6剪毛:将步骤s5所得布料进行梳理,然后进行单面剪毛处理;

35.s7定型:将步骤s6面料在温度180~200℃,超喂率为10~20%,车速20~25m/min,进行开幅定型,经品检合格,得到排汗超柔轻弹空气层面料。

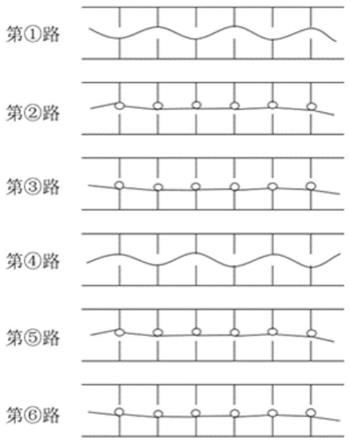

36.优选的,步骤s1中所述的空气层为六路空气层结构,纱线的配置为:第

②⑥

路接莫代尔赛络紧密纺纱,第

③⑤

路接coolmax,第

①②③④⑤⑥

路接耐高温氨纶;线圈长度:第1路和第4路为10~15cm/100针,第2和第6路为25~30cm/100针,第3和第5路为25~35cm/100针;所述的莫代尔赛络紧密纺纱的支数为20~100s;所述的coolmax的线密度为30~150d,孔数为50~100f;所述的耐高温氨纶的线密度为20~75d。

37.优选的,步骤s3中所述的氢氧化钠水溶液的温度为60~80℃,浓度为0.2~0.5mol/l;所述的染整处理液按质量分数配比由0.001~0.0015%分散嫩黄6gsl、0.3~0.5%分散翠兰s-gl、2~5%吸水速干剂、0.2~0.5%分散匀染剂和余量为水组成,随后用冰醋酸将染整处理液的ph调整至4~5;所述的两段升温方式为:从30~50℃以1~3℃/min的升温速率升温至70~90℃;随后以0.5~1.5℃/min的升温速率升温至120~130℃;所述的体系ⅰ的降温速率为1~2℃/min。所述的保险粉加入方式为待降温至所需温度后,立即加入;所述的纯碱的加入方式为待降温至所需温度后,分四批次等质量等时间加入;所述的亲水柔软剂的加入质量为染整处理液质量的2~5%。

38.优选的,步骤s3使用的亲水柔软剂并无严格要求,可自由选用普通市售的可用于针织面料的亲水柔软剂。

39.优选的,步骤s5中所述的预处理液,每100重量份含有0.2~0.5重量份甲酸钙、2~3重量份n-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷、余量为水;所述的改性液,每100重量份含有5~10重量份六水合硝酸锌、2~3重量份六亚甲基四胺、余量为水。

40.更优选的,所述的预处理液,每100重量份含有0.2~0.5重量份甲酸钙、2~3重量份n-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷、0.5~1重量份三乙四胺六乙酸、余量为水。

41.本发明还提供了一种排汗超柔轻弹空气层面料,采用上述制备方法制备而成。

42.本发明的有益效果:

43.本发明通过一种新颖的编织方式,织造了具有六路空气层结构的空气层面料,具有手感柔软、质量轻盈、悬垂性好、保暖性能强的优点;通过预处理,提高了氧化锌颗粒与面料的相互作用,显著提高了面料的柔软度、吸湿性。

附图说明

44.图1为本发明排汗超柔空气层面料的织造结构示意图。

具体实施方式

45.本发明使用的75d/88f coolmax为涤纶材质,低弹丝。

46.亲水柔软剂,为硅油柔软剂,型号为goon1206,购于东莞市嘉宏有机硅科技有限公司。

47.实施例1

48.一种排汗超柔空气层面料制备方法为:

49.s1织造:将40重量份50s细旦莫代尔赛络紧密纺纱、40重量份75d/88f coolmax、100重量份30d耐高温氨纶置于三功位双面圆纬机,设置棉毛对位、上机参数34”24g72f,以图1所示的六路空气层结构进行织造,纱线的配置为:第

②⑥

路接莫代尔赛络紧密纺纱,第

③⑤

路接coolmax,第

①②③④⑤⑥

路接耐高温氨纶;编织线圈的长度:第1路和第4路为12cm/100针,第2和第6路为28.5cm/100针,第3和第5路为30.5cm/100针,编织成克重为220g/m2的空气层坯布;

50.s2定胚:将步骤s1所得的坯布在220℃、超喂率15%、车速30m/min条件下,定型45s,得到预定型坯布;

51.s3染色:将50重量份步骤s2的预定型坯布浸泡在100重量份80℃的0.3mol/l的氢氧化钠的水溶液中,精炼除油20min,随后捞起用水清洗、自然晾干,得到前处理坯布;将50重量份前处理坯布置于40℃的100重量份染整处理液中,以2℃/min的升温速率升温至80℃;随后以1℃/min的升温速率升温至128℃,保温30min,得到体系ⅰ;将体系ⅰ降温至80℃,加入2重量份保险粉和1重量份纯碱,在80℃保温20min;期间,在5min、10min、15min分别再加入1重量份纯碱,得到体系ⅱ;将体系ⅱ以2℃/min的降温速率降温至50℃,加入3重量份亲水柔软剂goon1206和3重量份柠檬酸,保温20min;

52.s4干布:将经过步骤s3染色处理的布料捞出用水清洗干净,在80℃下干燥3h,得到染色处理的面料;

53.s5剪毛:用梳理设备对将步骤s4所得布料进行梳理,使绒毛更顺,刷毛的进布速度12m/min,刷毛辊转速300r/min;然后用剪毛机对改性珊瑚绒面料进行剪毛,使绒毛长短均一;剪毛的车速为15m/min,剪毛机中圆刀正向转速800r/min,留毛长度为3mm;

54.s6定型:将步骤s5面料在温度200℃,超喂率为10%,车速20m/min,进行开幅定型,经品检合格,得到排汗超柔轻弹空气层面料。

55.步骤s3中所述的染整处理液按质量分数配比由0.0015%分散嫩黄6gsl、0.36%分散翠兰s-gl、3%吸水速干剂、0.3%分散匀染剂和96.3385%水组成,用冰醋酸将染整处理液的ph调整至5。

56.实施例2

57.一种排汗超柔空气层面料制备方法为:

58.s1织造:将40重量份50s细旦莫代尔赛络紧密纺纱、40重量份75d/88f coolmax、100重量份30d耐高温氨纶置于三功位双面圆纬机,设置棉毛对位、上机参数34”24g72f,以图1所示的六路空气层结构进行织造,纱线的配置为:第

②⑥

路接莫代尔赛络紧密纺纱,第

③⑤

路接coolmax,第

①②③④⑤⑥

路接耐高温氨纶;编织线圈的长度:第1路和第4路为12cm/100针,第2和第6路为28.5cm/100针,第3和第5路为30.5cm/100针,编织成克重为220g/m2的空气层坯布;

59.s2定胚:将步骤s1所得的坯布在220℃、超喂率15%、车速30m/min条件下,定型45s,得到预定型坯布;

60.s3染色:将50重量份步骤s2的预定型坯布浸泡在100重量份80℃的0.3mol/l的氢氧化钠的水溶液中,精炼除油20min,随后捞起用水清洗、自然晾干,得到前处理坯布;将50重量份前处理坯布置于40℃的100重量份染整处理液中,以2℃/min的升温速率升温至80℃;随后以1℃/min的升温速率升温至128℃,保温30min,得到体系ⅰ;将体系ⅰ降温至80℃,加入2重量份保险粉和1重量份纯碱,在80℃保温20min;期间,在5min、10min、15min分别再加入1重量份纯碱,得到体系ⅱ;将体系ⅱ以2℃/min的降温速率降温至50℃,加入3重量份亲水柔软剂goon1206和3重量份柠檬酸,保温20min;

61.s4干布:将经过步骤s3染色处理的布料捞出用水清洗干净,在80℃下干燥3h,得到染色处理的面料;

62.s5改性:将50重量份s4经过染色处理的面料在100重量份的改性液中浸泡2h,用水洗净除,80℃下干燥3h得到改性面料;

63.s6剪毛:用梳理设备对将步骤s5所得布料进行梳理,使绒毛更顺,刷毛的进布速度12m/min,刷毛辊转速300r/min;然后用剪毛机对改性珊瑚绒面料进行剪毛,使绒毛长短均一;剪毛的车速为15m/min,剪毛机中圆刀正向转速800r/min,留毛长度为3mm

64.s7定型:将步骤s6面料在温度200℃,超喂率为10%,车速20m/min,进行开幅定型,经品检合格,得到排汗超柔轻弹空气层面料。

65.步骤s3中所述的染整处理液按质量分数配比由0.0015%分散嫩黄6gsl、0.36%分散翠兰s-gl、3%吸水速干剂、0.3%分散匀染剂和96.3385%水组成,用冰醋酸将染整处理液的ph调整至5;

66.步骤s5所述的改性液由6重量份六水合硝酸锌、2重量份六亚甲基四胺、92重量份水组成。

67.实施例3

68.一种排汗超柔空气层面料制备方法为:

69.s1织造:将40重量份50s细旦莫代尔赛络紧密纺纱、40重量份75d/88f coolmax、100重量份30d耐高温氨纶置于三功位双面圆纬机,设置棉毛对位、上机参数34”24g72f,以图1所示的六路空气层结构进行织造,纱线的配置为:第

②⑥

路接莫代尔赛络紧密纺纱,第

③⑤

路接coolmax,第

①②③④⑤⑥

路接耐高温氨纶;编织线圈的长度:第1路和第4路为12cm/100针,第2和第6路为28.5cm/100针,第3和第5路为30.5cm/100针,编织成克重为220g/m2的空气层坯布;

70.s2定胚:将步骤s1所得的坯布在220℃、超喂率15%、车速30m/min条件下,定型45s,得到预定型坯布;

71.s3染色:将50重量份步骤s2的预定型坯布浸泡在100重量份80℃的0.3mol/l的氢氧化钠的水溶液中,精炼除油20min,随后捞起用水清洗、自然晾干,得到前处理坯布;将50重量份前处理坯布置于40℃的100重量份染整处理液中,以2℃/min的升温速率升温至80℃;随后以1℃/min的升温速率升温至128℃,保温30min,得到体系ⅰ;将体系ⅰ降温至80℃,加入2重量份保险粉和1重量份纯碱,在80℃保温20min;期间,在5min、10min、15min分别再加入1重量份纯碱,得到体系ⅱ;将体系ⅱ以2℃/min的降温速率降温至50℃,加入3重量份亲水柔软剂goon1206和3重量份柠檬酸,保温20min;

72.s4干布:将经过步骤s3染色处理的布料捞出用水清洗干净,在80℃下干燥3h,得到染色处理的面料;

73.s5改性:将50重量份s4经过染色处理的面料在100重量份的预处理液中浸泡5min;浸轧2次后,在80℃干燥2h得到预处理面料;随后将50重量份预处理面料在100重量份改性液中浸泡2h,用水洗净除,80℃下干燥3h得到改性面料;

74.s6剪毛:用梳理设备对将步骤s5所得布料进行梳理,使绒毛更顺,刷毛的进布速度12m/min,刷毛辊转速300r/min;然后用剪毛机对改性珊瑚绒面料进行剪毛,使绒毛长短均一;剪毛的车速为15m/min,剪毛机中圆刀正向转速800r/min,留毛长度为3mm

75.s7定型:将步骤s6面料在温度200℃,超喂率为10%,车速20m/min,进行开幅定型,经品检合格,得到排汗超柔轻弹空气层面料。

76.步骤s3中所述的染整处理液按质量分数配比由0.0015%分散嫩黄6gsl、0.36%分散翠兰s-gl、3%吸水速干剂、0.3%分散匀染剂和96.3385%水组成,用冰醋酸将染整处理液的ph调整至5;

77.步骤s5所述的预处理液由0.2重量份甲酸钙、3重量份n-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷、96.8重量份水组成;所述的改性液由6重量份六水合硝酸锌、2重量份六亚甲基四胺、92重量份水组成。

78.实施例4

79.一种排汗超柔空气层面料制备方法为:

80.s1织造:将40重量份50s细旦莫代尔赛络紧密纺纱、40重量份75d/88f coolmax、100重量份30d耐高温氨纶置于三功位双面圆纬机,设置棉毛对位、上机参数34”24g72f,以图1所示的六路空气层结构进行织造,纱线的配置为:第

②⑥

路接莫代尔赛络紧密纺纱,第

③⑤

路接coolmax,第

①②③④⑤⑥

路接耐高温氨纶;编织线圈的长度:第1路和第4路为

12cm/100针,第2和第6路为28.5cm/100针,第3和第5路为30.5cm/100针,编织成克重为220g/m2的空气层坯布;

81.s2定胚:将步骤s1所得的坯布在220℃、超喂率15%、车速30m/min条件下,定型45s,得到预定型坯布;

82.s3染色:将50重量份步骤s2的预定型坯布浸泡在100重量份80℃的0.3mol/l的氢氧化钠的水溶液中,精炼除油20min,随后捞起用水清洗、自然晾干,得到前处理坯布;将50重量份前处理坯布置于40℃的100重量份染整处理液中,以2℃/min的升温速率升温至80℃;随后以1℃/min的升温速率升温至128℃,保温30min,得到体系ⅰ;将体系ⅰ降温至80℃,加入2重量份保险粉和1重量份纯碱,在80℃保温20min;期间,在5min、10min、15min分别再加入1重量份纯碱,得到体系ⅱ;将体系ⅱ以2℃/min的降温速率降温至50℃,加入3重量份亲水柔软剂goon1206和3重量份柠檬酸,保温20min;

83.s4干布:将经过步骤s3染色处理的布料捞出用水清洗干净,在80℃下干燥3h,得到染色处理的面料;

84.s5改性:将50重量份s4经过染色处理的面料在100重量份的预处理液中浸泡5min;浸轧2次后,在80℃干燥2h得到预处理面料;随后将50重量份预处理面料在100重量份改性液中浸泡2h,用水洗净除,80℃下干燥3h得到改性面料;

85.s6剪毛:用梳理设备对将步骤s5所得布料进行梳理,使绒毛更顺,刷毛的进布速度12m/min,刷毛辊转速300r/min;然后用剪毛机对改性珊瑚绒面料进行剪毛,使绒毛长短均一;剪毛的车速为15m/min,剪毛机中圆刀正向转速800r/min,留毛长度为3mm

86.s7定型:将步骤s6面料在温度200℃,超喂率为10%,车速20m/min,进行开幅定型,经品检合格,得到排汗超柔轻弹空气层面料。

87.步骤s3中所述的染整处理液按质量分数配比由0.0015%分散嫩黄6gsl、0.36%分散翠兰s-gl、3%吸水速干剂、0.3%分散匀染剂和96.3385%水组成,用冰醋酸将染整处理液的ph调整至5;

88.步骤s5所述的预处理液由0.2重量份甲酸钙、3重量份n-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷、0.8重量份三乙四胺六乙酸、96重量份水组成;所述的改性液由6重量份六水合硝酸锌、2重量份六亚甲基四胺、92重量份水组成。

89.对比例1

90.一种排汗超柔空气层面料制备方法与实施例3基本相同,唯一区别之处在于步骤s5所述的预处理液由3重量份n-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷、0.8重量份三乙四胺六乙酸、96.2重量份水组成。

91.测试例1

92.面料的柔软度属于面料手感的一个方面,是人在抚摸、抓捏面料时的一种主观感受。柔软度可分为刚柔度和软硬度,刚柔度主要反映面料发生弯曲变形的难易,容易发生弯曲变形则为柔,反之为刚;软硬度主要反映面料发生压缩变形的难易,容易发生压缩变形则为软,反之为硬。因此,面料的柔软度直接由发生形变的难易程度反应,可用面料悬垂性测试反应。参照标准gb/t 23329-2009《纺织品面料悬垂性的测定》,将待测布料裁剪成直径为24cm圆形试样,用xdp-1面料悬垂性测试仪测试试样的悬垂性能。结果如表1所示,表中数据静态悬垂系数越小,悬垂性能越好,也反应面料更柔软。

93.表1悬垂性能结果

[0094] 静态悬垂系数(%)实施例110.35实施例29.56实施例37.32实施例45.63对比例17.45

[0095]

从表1的测试结果可以看出,相对于没用氧化锌处理的对比例1,对比例2的柔软性有所提升,可能因为氧化锌与纤维有一定的相互作用,减少了纤维束之间的摩擦,提升了面料的柔软度。实施例3在面料的改性过程中加入了预处理操作,加入甲酸钙、n-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷,能形成硅氧空间网络结构修饰在面料的纤维表面,增强了氧化锌与面料表面的相互作用。从而,进一步提高了面料的柔软度。实施例4的面料具有最好的柔软度,这可能是因为在预处理液中还加入了三乙四胺六乙酸,引入了羧基,降低了纤维表面的张力,显著增强了氧化锌与面料表面的相互作用。对比例1相对于实施例4没有加入甲酸钙,面料的柔软度大打折扣,这可能是因为,经过预处理后的面料的钙离子对锌离子的吸附有排斥作用,使得氧化锌前驱体的形成较为缓慢,细化了氧化锌的粒径。

[0096]

测试例2

[0097]

垂直芯吸法通常被用来直接测试面料的吸湿性和导湿性。参照标准gb/t21655.1-2008《纺织品吸湿速干性的评定第1部分:单项组合试验法》,将待测面料试样剪成10cm

×

20cm的长条状,然后把试样的一端悬挂在铁架台上,而另一端接触水面,测量30min后水分通过面料的毛细作用所爬升的高度,测试了面料的纬向编制方向的芯吸高度。结果如表2所示,芯吸高度越高表示面料的吸湿性越好。

[0098]

表2芯吸高度结果

[0099] 芯吸高度(cm)实施例15.68实施例27.38实施例38.26实施例410.34对比例18.02

[0100]

从表2的测试结果可以看出,实施例4的吸湿性最好,这可能是因为实施例4面料中的毛细孔、粒径更小的亲水性氧化锌、更多的亲水性基团、更低的表面张力、经过甲酸钙处理的面料带有正电荷,赋予了面料良好的吸湿性能。

[0101]

本发明面料具有良好的吸水性,水在面料表面立即被吸附。因此,测试了面料的水下疏油性,反应面料的表面性能。结果如表3所示,接触角越大表明面料越难被油浸润,疏油性越好,接触角大于150

°

反应材料具有超疏油性。

[0102]

表3面料的水下接触角测试结果

[0103] 接触角(

°

)实施例3145.3

实施例4153.2对比例1139.6

[0104]

从表3的结果可以看出,实施例4具有最好的疏油性能,达到了超疏油级别。这可能是因为更细小的亲水性氧化锌、更多的亲水性基团、更低的表面张力显著提升了材料的疏油性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1