一种聚氨酯梯度膜防护结构的制作方法

1.本实用新型涉及织物防护技术领域,具体涉及一种聚氨酯梯度膜防护结构。

背景技术:

2.目前帐篷等织物类材质很少做表面处理,例如军用帐篷,常在丛林环境下使用,经常会有树枝、硬石子的环境,帐篷布在受到扭矩或者弯折外力作用下,对帐篷表面的硬度及整体柔韧性要求较高,通常出现涂层未损伤,但涂层内表面的织物发生损伤的现象。并且,无涂层的情况下,受较大外力的时候容易破损。

技术实现要素:

3.根据第一方面,一种实施例中提供一种聚氨酯梯度膜防护结构,包括依次粘接的底涂层、至少一个软化层、至少一个硬化层,所述底涂层用于粘接至织物。

4.可选地,所述底涂层含有环氧树脂类胶粘剂,所述软化层、硬化层均含有聚氨酯。

5.可选地,所述底涂层含有环氧树脂类胶粘剂ep100。

6.可选地,包括相互粘接的两个软化层,具体包括第一软化层、第二软化层,所述第一软化层粘接至所述底涂层,所述硬化层粘接至所述第二软化层。

7.可选地,所述第一软化层含有聚氨酯nr

‑

2s。

8.可选地,所述第二软化层含有聚氨酯nr

‑

55gl。

9.可选地,包括相互粘接的两个硬化层,具体为第一硬化层、第二硬化层,所述第一硬化层粘接至软化层。

10.可选地,所述第一硬化层含有聚氨酯nr

‑

7s。

11.可选地,所述第二硬化层含有聚氨酯nr

‑

70lvhs。

12.可选地,底涂层的厚度为20

‑

40μm。

13.可选地,第一软化层的厚度为50

‑

75μm。

14.可选地,第二软化层的厚度为60

‑

80μm。

15.可选地,第一硬化层的厚度为70

‑

85μm。

16.可选地,第二硬化层的厚度为70

‑

95μm。

17.可选地,第一软化层的硬度为45

±

5邵氏a级硬度。

18.可选地,第二软化层的硬度为55

±

5邵氏a级硬度。

19.可选地,第一硬化层的硬度为60

±

5邵氏a级硬度。

20.可选地,第二硬化层的硬度为70

±

5邵氏a级硬度。

21.可选地,所述织物包括帐篷布。

22.依据上述实施例的聚氨酯梯度膜防护结构,底涂层在织物与软化层之间起到粘接作用,软化层起到缓冲作用,硬化层起到耐磨损的作用,有效保护织物,在较大冲击力或扭矩的作用下,该结构可以起到缓冲作用,保护织物。涂层不易开裂,且耐低温。

附图说明

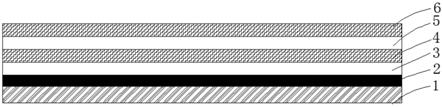

23.图1为一实施例的聚氨酯梯度膜防护结构示意图。

24.标号说明:1、织物;2、底涂层;3、第一软化层;4、第二软化层;5、第一硬化层;6、第二硬化层。

具体实施方式

25.下面通过具体实施方式结合附图对本实用新型作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

26.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

27.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

28.本文中,环氧树脂类胶粘剂ep100、聚氨酯nr

‑

2s、聚氨酯nr

‑

55gl、聚氨酯nr

‑

7s、聚氨酯nr

‑

70lvhs均购自生产商诺玛克(加拿大)有限公司(该公司的英文名称为normac adhesive products inc.)。

29.本文中,聚四亚甲基醚二醇简称ptmeg,甲苯二异氰酸酯简称tdi,二苯基甲烷二异氰酸酯简称mdi。

30.如图1所示,在一实施例中,包括依次粘接的底涂层2、至少一个软化层、至少一个硬化层,底涂层2用于粘接至织物1。底涂层2在织物1与软化层之间起到粘接作用,软化层起到缓冲作用,硬化层起到耐磨损的作用,有效保护织物,在较大冲击力或扭矩的作用下,该结构可以起到缓冲作用,保护织物。涂层不易开裂,且耐低温。

31.在一实施例中,底涂层2含有环氧树脂类胶粘剂。

32.在一实施例中,软化层、硬化层均含有聚氨酯。

33.在一实施例中,底涂层2含有环氧树脂类胶粘剂ep100。厚度大约25微米,主要起到增强织物与聚氨酯的粘结性。环氧树脂类胶粘剂ep100为双组份、室温固化型、环氧树脂类液态胶粘剂类底涂,环氧树脂类胶粘剂ep100的产品说明书显示,该产品分为a、b组分,使用时,按照a:b=100:44.5的重量比混合涂布至织物表面,形成底涂层2,该产品粘接强度高。环氧树脂类胶粘剂ep100成品中含有适量的固化剂,可以产生很高的粘接强度。

34.在一实施例中,聚氨酯梯度膜防护结构包括相互粘接的两个软化层,具体包括第一软化层3、第二软化层4,第一软化层3粘接至底涂层2,硬化层粘接至第二软化层4。

35.在一实施例中,第一软化层3为聚氨酯nr

‑

2s。

36.在一实施例中,利用喷涂型工具将聚氨酯nr

‑

2s涂布到ep100表面,形成第一软化层3,诺玛克nr

‑

2s是一种溶剂型聚氨酯喷涂材料,产品说明书显示,nr

‑

2s为聚醚型聚氨酯,其主要含有由tdi形成的聚合物,溶剂为二氯甲烷,其包括a、b两组分,a、b组分为聚醚型聚氨酯。主要应用在具有强磨损要求的应用领域,一般情况下采用无气喷枪进行喷涂作业,也可以采用刷涂法、浸渍法及辊涂法等方式进行涂装操作。产品说明显示,使用时,按照a:b=100:10的重量比混合涂布至底涂层2的表面,形成第一软化层3。

37.在一实施例中,第二软化层4含有聚氨酯nr

‑

55gl。

38.在一实施例中,利用喷涂型设备将nr

‑

55gl均匀涂布到第一软化层3表面,聚氨酯nr

‑

55gl是一种喷涂型聚氨酯涂料,产品说明书显示,具体是一种100%固含量的双组分热喷涂聚氨酯涂料,产品说明显示,其分为a组分和b组分;a组分主要含有由mdi形成的聚氨酯预聚物,即二苯基甲烷二异氰酸酯,b组分主要为ptmeg,即聚四亚甲基醚二醇;按a:b=100:92.63的重量比,a:b=100:100的体积比,将a组分、b组分混合涂布至底涂层2,a、b组分混合后,发生聚合反应,形成聚氨酯类化合物,即为第二软化层4。

39.在一实施例中,聚氨酯梯度膜防护结构包括相互粘接的两个硬化层,具体为第一硬化层5、第二硬化层6,第一硬化层5粘接至软化层,具体是粘接至第二软化层4。

40.在一实施例中,第一硬化层5含有聚氨酯nr

‑

7s。聚氨酯nr

‑

7s是一种溶剂型聚氨酯喷涂材料,产品说明显示,nr

‑

7s为脂肪族聚醚型聚氨酯,另外含有少量二氯甲烷。聚氨酯nr

‑

7s主要应用在有强耐磨损需求的领域。一般采用无气喷枪进行喷涂作业,也可以采用刷涂法、辊涂法及浸渍法等方式进行涂装。产品说明显示,聚氨酯nr

‑

7s包括a、b两组分,使用时,按照a:b=100:21的重量比,将a、b组分混合涂布至第二软化层4,形成第一硬化层5。

41.在一实施例中,第二硬化层6含有聚氨酯nr

‑

70lvhs,产品说明书显示,nr

‑

70lvhs喷涂型聚氨酯涂料是一种100%固含量的双组分热喷涂聚氨酯涂料,分为a组分和b组分,a组分主要为由tdi形成的聚氨酯预聚物(游离tdi含量小于0.1%),即甲苯二异氰酸酯,b组分主要为ptmeg,即聚四亚甲基醚二醇;按照a:b=100:46的重量比,a:b=100:50的体积比,将a组分、b组分混合涂布至第一硬化层5,a、b组分混合后,发生聚合反应,形成聚氨酯类化合物,即为第二硬化层6。

42.在一实施例中,底涂层2的厚度为20

‑

40μm,包括但不限于20μm、25μm、30μm、35μm、40μm等等。

43.在一实施例中,第一软化层3的厚度为50

‑

75μm,包括但不限于50μm、55μm、60μm、65μm、70μm、75μm等等。

44.在一实施例中,第二软化层4的厚度为60

‑

80μm,包括但不限于60μm、65μm、70μm、75μm、80μm等等。

45.在一实施例中,第一硬化层5的厚度为70

‑

85μm,包括但不限于70μm、75μm、80μm、85μm等等。

46.在一实施例中,第二硬化层6的厚度为70

‑

95μm,包括但不限于70μm、75μm、80μm、85μm、90μm、95μm等等。

47.在一实施例中,第一软化层3的硬度为45

±

5邵氏a级硬度。

48.在一实施例中,第二软化层4的硬度为55

±

5邵氏a级硬度。

49.在一实施例中,第一硬化层5的硬度为60

±

5邵氏a级硬度。

50.在一实施例中,第二硬化层6的硬度为70

±

5邵氏a级硬度。

51.本实用新型的梯度膜结构是指硬度梯度膜结构。

52.在一实施例中,织物包括帐篷布,具体可以是军用帐篷布等等,在较大冲击力或扭矩的作用下,聚氨酯梯度膜防护结构结构可以起到缓冲作用,保护织物。涂层不易开裂,且耐低温。

53.在一实施例中,第一软化层3为聚氨酯nr

‑

2s、第二软化层4为聚氨酯nr

‑

55gl、第一硬化层5为聚氨酯nr

‑

7s、第二硬化层6为聚氨酯nr

‑

70lvhs。聚氨酯nr

‑

2s、聚氨酯nr

‑

55gl、聚氨酯nr

‑

7s、聚氨酯nr

‑

70lvhs的耐受温度均在

‑

56℃到93℃之间。高温测试参照国家标准《gb/t 1735

‑

2009色漆和清漆耐热性的测定》进行,低温测试同样参照国家标准《gb/t 1735

‑

2009色漆和清漆耐热性的测定》进行,不同之处仅在于将待测物降温至对应温度,其它步骤同国家标准《gb/t 1735

‑

2009色漆和清漆耐热性的测定》。

54.抗拉强度测试实验如下:

55.抗拉强度的测试方法参照《astm d412》标准进行。

56.各实验组的测试结果如下:

57.表1

[0058][0059][0060]

表1中,涂层结构均为从下至上依次层叠,例如,对于实验组1,涂层结构为第一软化层3+第一硬化层5,表示从下至上依次涂布第一软化层3、第一硬化层5;再例如,对于实验组2,涂层结构为第一软化层3+第二软化层4+第一硬化层5,表示从下至上依次涂布第一软化层3、第二软化层4、第一硬化层5。实验组3、4的涂布次序参照实验组1、2进行。

[0061]

可见,实验组1、2、3、4的抗拉强度逐渐提高,实验组4比实验组1提高约45.76%,比实验组2提高约25.34%左右,比实验组3提高约13.99%。

[0062]

以上应用了具体个例对本实用新型进行阐述,只是用于帮助理解本实用新型,并不用以限制本实用新型。对于本实用新型所属技术领域的技术人员,依据本实用新型的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1