一种后罩装置及衣物处理设备的制作方法

1.本技术涉及衣物护理技术领域,尤其涉及一种后罩装置及衣物处理设备。

背景技术:

2.随着生活水平的提高,衣物处理设备作为干衣工具受到了越来越多的用户的青睐。

3.衣物处理设备在给用户带来便捷的同时,其在干衣过程中向周围环境辐射的噪音是困扰用户的一大问题。以干衣机为例,气动噪声是干衣机噪声的主要来源,其中,后罩装置向外辐射的气动噪声较大,且降噪难度大。

技术实现要素:

4.有鉴于此,本技术实施例期望提供一种降噪效果较好的后罩装置及衣物处理设备。

5.本技术实施例提供一种后罩装置,用于衣物处理设备,包括:

6.内罩,所述内罩形成有气流通道,所述内罩包括第一侧板以及凸出于所述第一侧板的表面的多个凸起,所述气流通道和各所述凸起位于所述第一侧板的相对两侧;

7.外罩,所述外罩设置于所述内罩背离所述气流通道的一侧,所述外罩和所述内罩限定出消音腔,各所述凸起位于所述消音腔内,所述内罩设置有连通所述气流通道和所述消音腔的吸声孔,至少部分所述吸声孔贯穿所述第一侧板和所述凸起。

8.一些实施方案中,所述凸起在所述第一侧板上的凸出厚度为2mm~5mm。

9.一些实施方案中,贯穿所述第一侧板和所述凸起的所述吸声孔的孔深为 4mm-9mm。

10.一些实施方案中,所述吸声孔的等效直径为2.5mm-10mm。

11.一些实施方案中,所述外罩为金属件;和/或,所述内罩为塑料件。

12.一些实施方案中,所述外罩包括第二侧板,所述第一侧板和所述第二侧板间隔地层叠设置,所述凸起在所述第一侧板上的凸出厚度为所述第一侧板和所述第二侧板之间的距离的0.1倍~0.3倍。

13.一些实施方案中,所述外罩包括第二侧板,所述第一侧板和所述第二侧板间隔地层叠设置,所述第一侧板和所述第二侧板之间的距离为7mm~20mm。

14.一些实施方案中,所述后罩装置包括吸声材料,所述吸声材料设置于所述消音腔内。

15.一些实施方案中,每个所述吸声孔均贯穿所述第一侧板和所述凸起,所述吸声材料包括吸声膜层,所述吸声膜层覆盖各所述凸起远离所述第一侧板的一端,以封堵各所述吸声孔。

16.一些实施方案中,每个所述吸声孔均贯穿所述第一侧板和所述凸起,所述吸声材料包括柔性吸声材料,所述柔性吸声材料处于压缩状态且封堵各所述吸声孔。

17.一些实施方案中,所述外罩包括第二侧板,所述第一侧板和所述第二侧板间隔地层叠设置,所述第一侧板和所述第二侧板将所述柔性吸声材料挤压在两者之间。

18.一些实施方案中,所述外罩包括第二侧板,所述第一侧板和所述第二侧板间隔地层叠设置,所述后罩装置包括设置于所述第一侧板和所述第二侧板之间的隔板,所述隔板和所述第一侧板将所述柔性吸声材料挤压在两者之间,所述隔板和所述第二侧板之间形成空气夹层。

19.一些实施方案中,所述内罩背离所述外罩的一侧敞开,所述气流通道包括叶轮安装区以及送风区,所述送风区位于所述叶轮安装区沿气流流动方向的下游,所述气流通道从所述叶轮安装区的敞开处进风且从所述送风区的敞开处送风。

20.本技术实施例提供一种衣物处理设备,所述衣物处理设备具有循环风道,所述衣物处理设备包括箱体、设置于所述箱体内的筒部装、以及本技术任一实施例的后罩装置,所述筒部装具有衣物处理腔,所述气流通道和所述衣物处理腔均位于所述循环风道上。

21.一些实施方案中,所述箱体的后侧壁设置有出风口和进风口;所述后罩装置设置于所述箱体的外部且位于所述箱体的后侧壁的后侧,所述气流通道连通所述出风口和所述进风口。

22.一些实施方案中,所述衣物处理设备包括底座、蒸发器、冷凝器以及风轮,所述风轮设置于所述气流通道中,所述箱体罩设于所述底座的上方,所述蒸发器和所述冷凝器设置于所述底座上且位于所述循环风道上,来自所述衣物处理腔的气流依次流经所述蒸发器、冷凝器后进入所述气流通道中。

23.本技术实施例的后罩装置,第一侧板作为一个穿孔薄板,其与背后的消音腔形成一个穿孔板吸声结构,吸声孔内的空气因共振而与孔壁产生摩擦进而损失声能,降低后罩装置辐射的噪音。此外,在内罩的壁厚不变的情况下,本技术实施例的凸起能够增加吸声孔内的气柱厚度,也就是说,增加气流在吸声孔内的流动路径,提升对低频成分噪音的吸声效果。

附图说明

24.图1为本技术一实施例的衣物处理设备的简化示意图,其中,箭头示意气流流动路径;

25.图2为本技术一实施例的后罩装置与箱体的后侧壁的配合示意图;

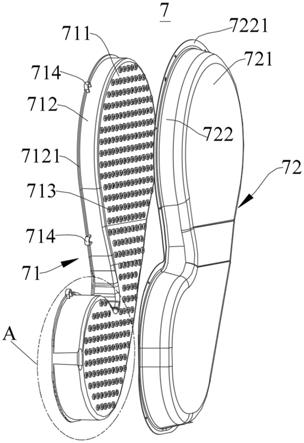

26.图3为图2的后视图;

27.图4为图2所示结构另一视角的爆炸示意图;

28.图5为图4所示结构另一视角的示意图;

29.图6为本技术一实施例的后罩装置的结构示意图;

30.图7为图6中a处的局部放大示意图;

31.图8为图6所示结构另一视角的示意图;

32.图9为本技术第一实施例的后罩装置的简化剖视图;

33.图10为图9中b处的局部放大示意图;

34.图11为本技术第二实施例的后罩装置的简化剖视图的局部示意图,其中,剖切位置以及局部展示位置与图10相同;

35.图12为本技术第三实施例的后罩装置的简化剖视图的局部示意图,其中,剖切位置以及局部展示位置与图10相同;

36.图13为本技术第四实施例的后罩装置的简化剖视图的局部示意图,其中,剖切位置以及局部展示位置与图10相同;

37.图14为本技术第二实施例的后罩装置的简化剖视图的局部示意图,其中,剖切位置以及局部展示位置与图10相同。

38.附图标记说明

39.箱体1;出风口1a;进风口1b;后侧壁11;筒部装2;衣物处理腔2a;蒸发器 3;冷凝器4;底座5;风轮6;后罩装置7;内罩71;气流通道71a;叶轮安装区71a

′

;送风区71a

″

;第一侧板711;第一围板712;第一翻边7121;凸起 713;吸声孔71b;安装耳714;外罩72;第二侧板721;第二围板722;第二翻边7221;吸声材料73;消音腔7a;隔板74

具体实施方式

40.下面结合附图和实施例对本技术的实施方式作进一步详细描述。以下实施例用于说明本技术,但不能用来限制本技术的范围。

41.在本技术实施例的描述中,需要说明的是,术语“前”、“后”、上”、“下”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本技术实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

42.本技术实施例提供一种后罩装置7,用于衣物处理设备,以引导衣物处理设备的循环气流的流动。

43.本技术实施例提供一种衣物处理设备,衣物处理设备具有循环风道。请参阅图1,衣物处理设备包括箱体1、设置于箱体1内的筒部装2、以及本技术任一实施例的后罩装置7。

44.请继续参阅图1,筒部装2具有衣物处理腔2a,循环风道与衣物处理腔2a 连通,气流通道71a位于循环风道上,也就是说,循环风道中的气流会流经后罩装置7的内部和衣物处理腔2a。

45.衣物处理设备的具体类型不限,例如,可以是干衣机、洗干一体机等。

46.示例性地,在衣物处理设备为洗干一体机的实施例中,筒部装2包括内筒和外桶,内筒转动地设置于外桶内。

47.在衣物处理设备为干衣机的实施例中,筒部装2只配置内筒,而不配置外桶,也就是说,该实施例中,衣物处理设备只有一个筒。

48.需要说明的是,后罩装置7可以设置在箱体1内,也可以设置在箱体1的外部。

49.示例性地,在衣物处理设备为洗干一体机的实施例中,后罩装置7设置在箱体1内,也就是说,后罩装置7隐藏在箱体1内。

50.示例性地,在衣物处理设备为干衣机的实施例中,后罩装置7设置于箱体 1的外部且位于箱体1的后侧壁11的后侧。具体地,请参阅图3至图5,箱体 1的后侧壁11设置有出风口1a和进风口1b,气流通道71a连通出风口1a和进风口1b。该实施例中,后罩装置7裸露在衣物处理设备的外侧,后罩装置7产生的噪音直接向周围环境辐射,因此,后罩装置7的降噪处

理显得格外重要。

51.需要说明的是,衣物处理设备在位于衣物处理腔2a之外的循环风道上配置有用于降温除湿的冷凝装置、用于对除湿后的气体进行加热的加热件、以及风轮6,风轮6用于使循环风道中的气流形成定向流动。

52.衣物处理设备的干衣过程和原理如:干燥热气流从循环风道的下游进入衣物处理腔2a内,在衣物处理腔2a中,干燥热气流流经湿衣物表面,与湿衣物进行热湿交换,吸收衣物中的水分,变为湿热气流,湿热气流进入循环风道的上游,在循环风道中的冷凝装置冷凝除湿后形成低温干燥气流,低温干燥气流经加热件加热后形成干燥热气流,干燥热气流再次进入衣物处理腔2a,如此循环运行,实现衣物的连续高效干燥。

53.示例性地,一些实施例中,衣物处理设备包括底座5、蒸发器3以及冷凝器4,箱体1罩设于底座5的上方,蒸发器3和冷凝器4设置于底座5上且位于循环风道上,蒸发器3和冷凝器4均位于循环风道上,且蒸发器3位于冷凝器4沿气流流动方向的上游,来自衣物处理腔2a的气流依次流经蒸发器3和冷凝器4,随后进入气流通道71a中。其中,蒸发器3和冷凝器4作为热泵系统的一部分,也就是说,该实施例的衣物处理设备,采用热泵技术对气流冷凝除湿和加热。

54.蒸发器3作为对气流进行降温除湿的冷凝装置,冷凝器4作为对气流加热件。

55.需要说明的是,相关技术中,后罩为单层板结构,基于制造工艺、生产成本等因素,后罩的板厚一般不超过4mm(millimeter,毫米),也就是说,后罩属于薄壁件。气流流经后罩的过程中,对于后罩的壁面边界层,在边界层内,流动由于受粘性阻滞而流速减小,边界层外的气流流动速度大于边界层内的流动速度,导致边界层内外之间产生压力脉动,冲击后罩,产生偶极子噪声;此外,在叶轮安装在后罩内的实施例中,叶轮的叶片周期性切割空气产生旋转噪音,同时被加速的空气不断脉动冲击后罩的蜗舌处,产生偶极子。因此,相关技术中的后罩的壁面为一块面积很大的噪声辐射面,

56.请参阅图6和图8,后罩装置7包括内罩71和外罩72。内罩71形成有气流通道71a,可以理解的是,气流通道71a位于循环风道上。

57.请参阅图6和图7,内罩71包括第一侧板711以及凸出于第一侧板711的表面的多个凸起713,请参阅图9,气流通道71a和各凸起713位于第一侧板 711的相对两侧。

58.请继续参阅图9,外罩72设置于内罩71背离气流通道71a的一侧。外罩 72和内罩71限定出消音腔7a,各凸起713位于消音腔7a内。请参阅图10至图14,内罩71设置有连通气流通道71a和消音腔7a的吸声孔71b,至少部分吸声孔71b贯穿第一侧板711和凸起713。

59.需要说明的是,所述的至少部分吸声孔71b贯穿第一侧板711和凸起713 包括以下两种情况:第一种,只有一部分的吸声孔71b贯穿第一侧板711和凸起713,另一部分吸声孔71b只贯穿第一侧板711,而不贯穿凸起713;第二种:每个吸声孔71b均贯穿第一侧板711和凸起713。

60.本技术实施例的后罩装置7,第一侧板711作为一个穿孔薄板,其与背后的消音腔7a形成一个穿孔板吸声结构,吸声孔71b内的空气因共振而与孔壁产生摩擦进而损失声能,降低后罩装置7辐射的噪音。此外,在内罩71的壁厚不变的情况下,本技术实施例的凸起713能够增加吸声孔71b内的气柱厚度,也就是说,增加气流在吸声孔71b内的流动路径,提升对低频成分噪音的吸声效果。

61.凸起713的具体形状不限,例如,空心圆柱体状,空心锥台状、空心长方体状等。

62.可以理解的是,凸起713的外轮廓可以是规则的形状,也可以是不规则的形状。

63.一些实施例中,请参阅图10,凸起713在第一侧板711上的凸出厚度d1 为2mm~5mm,例如,2mm、2.4mm、3mm、3.5mm、4mm、4.6mm、5mm等。该实施例中,在具有降噪功能的情况下,凸起713的凸出厚度不会过度增大后罩装置7沿衣物处理设备前后方向的尺寸。

64.一些实施例中,请参阅图10,对于穿过第一侧板711和凸起713的吸声孔 71b,吸声孔71b的孔深d3为4mm-9mm,例如,4mm、4.5mm、5mm、5.4mm、 6mm、6.6mm、7mm、7.3mm、7.8mm、8mm、8.5mm、9mm等。该实施例的吸声孔71b,在满足降噪的情况下,能够使得吸声孔71b的气柱厚度控制在合适的范围,使得气流在吸声孔71b内损失较大的声能。

65.请参阅图5、图8以及图9,内罩71背离外罩72的一侧敞开,气流通道 71a包括叶轮安装区71a

′

以及送风区71a

″

,送风区71a

″

位于叶轮安装区 71a

′

沿气流流动方向的下游,气流通道71a从叶轮安装区71a

′

的敞开处进风且从送风区71a

″

的敞开处送风。

66.,请参阅图2、图4以及图5,箱体1的后侧壁11上的出风口1a对准叶轮安装区71a

′

,箱体1的后侧壁11上的进风口1b对转送风区71a

″

。

67.将后罩装置7装配在箱体1后,箱体1的后侧壁11封闭内罩71的敞开处,气流从箱体1的后侧壁11的下方的出风口1a进入气流通道71a的叶轮安装区 71a

′

,气流沿气流通道71a向上流动,并从箱体1的后侧壁11的上方的进风口1b进入箱体1内,进而进入衣物处理腔2a中。

68.内罩71的具体结构形式不限,示例性地,请参阅图6和图8,内罩71包括与第一侧板711连接的第一围板712,第一围板712沿第一侧板711的边缘延伸,且第一围板712位于第一侧板711背离第二侧板721的一侧,也就是说,第一围板712位于第一侧板711朝向箱体1的一侧。第一侧板711和第一围板 712限定出气流通道71a。

69.需要说明的是,第一围板712的靠近叶轮6出风位置的部位形成蜗舌,也就是说,叶轮安装区71a

′

对应的第一围板712和第一侧板711形成一个蜗壳,蜗壳与叶轮6配合成离心风机的结构形式。

70.示例性地,请参阅图6和图7,第一围板712远离第一侧板711的一端形成有第一翻边7121。后罩装置7装配在箱体1上后,第一翻边7121与箱体1 的后侧壁11贴合。第一翻边7121能够增大内罩71与箱体1的后侧壁11的接触面积,提升内罩71与后侧壁11的贴合可靠性。

71.示例性地,请参阅图6和图7,内罩71包括设置在第一翻边7121上的多个安装耳714,安装耳714设置有第一连接孔。装配时,将内罩71贴在后侧壁 11上,螺钉穿过第一连接孔并拧入后侧壁11中,即可将内罩71安装在箱体1 的后侧壁11上。

72.后罩装置7在工作过程中,内罩71承受较大的气流冲击,安装耳714能够提升内罩71与箱体1的后侧壁11的连接可靠性。

73.内罩71可以是分体式结构,例如,由多块板材拼接在一起;内罩71也可以是一体成型结构,例如,一体注塑成型,或者,采用金属薄板通过冷加工工艺成型。

74.内罩71的材质不限,可以采用塑料材质,也可以采用金属材质。示例性地,内罩71为塑料件,即采用塑料材质注塑而成,例如,采用abs(acrylonitrilebutadiene styrene,丙烯腈-丁二烯-苯乙烯共聚物)、pp(polypropylene,聚丙烯) 等。

75.外罩72的具体结构不限,示例性地,请参阅图6、图8以及图9,外罩72 包括第二侧板721,第一侧板711和第二侧板721间隔地层叠设置,也就是说,第一侧板711和第二侧板721采用面对面的方式布置,且第一侧板711和第二侧板721间隔设置,消音腔7a位于第一侧板711和第二侧板721之间。

76.示例性地,外罩72包括第二围板722,第二围板722沿第二侧板721的边缘延伸,且第二围板722位于第二侧板721朝向第一侧板711的一侧,也就是说,第二围板722位于第二侧板721朝向箱体1的一侧。第二围板722环绕在第一围板712的周围,当后罩装置7装配在箱体1的后侧壁11上后,内罩71 位于外罩72和后侧壁11共同围设的空间内。相关技术中,第一侧板的朝向箱体1的一侧设置有第二侧板,但不设置第二围板712,本技术通过设置第二围板722且环绕在第一围板712的周围,可以从侧面避免声音的外漏,减小噪音影响。

77.一些实施例中,请参阅图8,第二围板722远离第二侧板721的一端形成有第二翻边7221。后罩装置7装配在箱体1上后,第二翻边7221与箱体1的后侧壁11贴合。第二翻边7221能够增大外罩72与箱体1的后侧壁11的接触面积,提升外罩72与后侧壁11的贴合可靠性。

78.一些实施例中,第二翻边7221设置有第二连接孔。装配时,将外罩72贴在后侧壁11上且罩设在内罩71的周围,螺钉穿过第一连接孔并拧入后侧壁11 中,即可将外罩72安装在箱体1的后侧壁11上。

79.外罩72可以是分体式结构,例如,由多块板材拼接在一起;外罩72也可以是一体成型结构,例如,一体注塑成型,或者,采用金属薄板通过冷加工工艺成型。

80.外罩72的材质不限,可以采用塑料材质,也可以采用金属材质。示例性地,外罩72为钣金件,即采用金属材质制成。

81.可以理解的是,一些实施例中,内罩71为塑料件,外罩72也为一体注塑成型的塑料件。另一些实施例中,内罩71为塑料件,外罩72为钣金件。再一些实施例中,内罩71为钣金件,外罩72也为钣金件。其他一些实施例中,内罩71为钣金件,外罩72为塑料件。

82.在内罩71为塑料件且外罩72为钣金件的实施例中,采用塑料材质的内罩 71的热传导能力较弱,因此具有较好的保温性能,气流流经气流通道71a过程中的热量损失较小,降低衣物处理设备的能耗;采用金属材质制成的外罩72 具有优良的隔声性能,因此,该实施例能够兼顾保温和隔声性能。

83.需要说明的是,一些实施例中,第一围板712上也可以设置吸声孔。

84.一些实施例中,请参阅图10,第一侧板711和第二侧板721之间的距离d2 为7mm~20mm,例如,7mm、8mm、9mm、10mm、11mm、12mm、13mm、 14mm、15mm、16mm、17mm、18mm、19mm、20mm。消音腔7a的深度与吸振频率有关,该实施例的距离范围,能够实现消音腔7a具有适当的深度,在将后罩装置7的尺寸控制在合适范围的情况下,使得共振频率向低频端移动。

85.一些实施例中,请继续参阅图10,凸起713在第一侧板711上的凸出厚度 d1为第一侧板711和第二侧板721之间的距离d2的0.1倍~0.3倍。例如,0.1、 0.12、0.15、0.18、0.2、0.23、0.25、0.25、0.3等。具体地,凸起713在第一侧板711上的凸出厚度为d1,第一侧板711和第二侧板721之间的距离为d2, d1=d2*(0.1~0.3)。该实施例中,第一尺寸比第二尺寸小得多,兼顾后罩装置7 沿衣物处理设备的前后方向的整体尺寸。

86.吸声孔71b的具体形状不限,可以是圆形、多边形、椭圆形等。

87.一些实施例中,吸声孔71b的等效直径为2.5mm-10mm,例如,2.5mm、 3mm、3.5mm、

4mm、4.5mm、5mm、5.5mm、6mm、6.5mm、7mm、7.5mm、 8mm、8.5mm、9mm、9.5mm、10mm。该尺寸范围,在具有吸声功能的情况下,便于加工制造。

88.需要说明的是,如果吸声孔71b的孔径过小,会增大内罩71的工艺复杂度,导致后罩装置7的制造成本较高。如果吸声孔71b的孔径过大,气流通道71a 中的气流会从吸声孔71b进入消音腔7a,导致气流通道71a的风量损失较大。

89.所述的等效直径指的是,当吸声孔71b为非圆形时,与该非圆形的吸声孔 71b的面积相同的圆形吸声孔71b的直径。

90.一些实施例中,第一侧板711上的孔隙率为2%-40%,例如,2%、5%、10%、 15%、20%、25%、30%、35%、40%等。该范围的孔隙率能够适合本技术实施例的后罩装置7的所要吸声的频带。

91.其中,孔隙率为第一侧板711上所有吸声孔71b的面积之和与第一侧板711 的面积之比。

92.一些实施例中,请参阅图9和图10,消音腔7a为空气腔,也就是说,消音腔7a中不设置任何吸声材料。

93.另一些实施例中,请参阅图11至图14,后罩装置7包括吸声材料73,吸声材料73设置于消音腔7a内。吸声材料73的具体类型不限,吸声材料73能够使得穿过吸声孔71b的声波再次损失声能,进一步降低后罩装置7向环境辐射的噪音。

94.示例性地,在每个吸声孔71b均穿过第一侧板711和凸起713的实施例中,吸声材料73覆盖各凸起713远离第一侧板711的一端,以封堵各吸声孔71b。需要说明的是,所述的封堵指的是,吸声材料73对进入吸声孔71b的气流形成阻挡作用,吸声材料73可以是透气性的材料,也可以是不透气的材料。

95.一些实施例中,请参阅图11和图12,吸声材料73包括吸声膜层731,吸声膜层731覆盖各吸声孔71b。每个吸声孔71b以及其背后的消音腔7a形成一排排空腔共振器。吸声膜层731可以是塑料膜、漆布、人造革等。吸声膜层731 具有不透气、柔软、受张拉时有弹性等特性,吸收共振频率附近的入射声能。

96.一些实施例中,请参阅图11,吸声膜层731背后的消音腔7a为空气腔,即吸声材料73只有吸声膜层731。

97.另一些实施例中,请参阅图12,吸声材料73还包括填充在吸声膜层731 背后的消音腔7a中的柔性吸声材料732。柔性吸声材料732内部应有大量的微孔和/或间隙,而且这些微孔应尽可能细小并在材料内部是均匀分布的。材料内部的微孔应该是互相贯通的,而不是密闭的。微孔向外敞开,使声波易于进入微孔内。

98.柔性吸声材料732的具体类型不限,示例性地,包括有机纤维材料、麻棉毛毡、无机纤维材料、玻璃棉、岩棉、矿棉、脲醛泡沫塑料、氨基甲酸脂泡沫塑料中的一种或多种。

99.一些实施例中,请参阅图13和图14,每个吸声孔71b均贯穿第一侧板711 和凸起713的实施例中,吸声材料73包括柔性吸声材料732,柔性吸声材料732 处于压缩状态且封堵吸声孔71b。也就是说,柔性吸声材料732处于被压缩被挤压的状态,以尽量减少气流穿过吸声孔71b进而进入消音腔7a中的流量,减少气流流量损失。

100.该实施例中,在保证内罩71的板厚与相关技术中的板厚相同的情况下,由于凸起713增大了吸声孔71b的孔深,使得柔性吸声材料732,尤其是纤维状的柔性吸声材料732,例

如吸音棉,不易进入到气流通道71a中。

101.具体地,对于纤维状的柔性吸声材料是一种比较蓬松的材质,受压缩后可能会变形进入吸声孔71b中,相关技术中,如果没有设置凸起,则纤维状的柔性吸声材料很可能进入气流通道中,从而影响风量,并可能与叶轮干涉。

102.需要说明的是,对柔性吸声材料732的压缩、挤压方式不限。

103.示例性地,一些实施例中,请参阅图14,第一侧板711和第二侧板721将柔性吸声材料732挤压在两者之间,也就是说,消音腔7a内充满了柔性吸声材料732。

104.另一实施例中,请参阅图3,吸声材料73包括设置于第一侧板711和第二侧板721之间的隔板74,隔板74和第一侧板711将柔性吸声材料732挤压在两者之间,隔板74和第二侧板721之间形成空气夹层。

105.需要说明的是,冷凝器4、加热件可以位于气流通道71a沿气流流动方向的上游,也可以位于气流通道71a的下游。

106.在本技术的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术实施例的至少一个实施例或示例中。在本技术中,对上述术语的示意性表述不是必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本技术中描述的不同实施例或示例以及不同实施例或示例的特征进行结合。

107.以上所述仅为本技术的较佳实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1