一种旋梭的制作方法

1.本实用新型属于缝纫机配件技术领域,具体涉及一种旋梭。

背景技术:

2.旋梭是缝纫机的重要组成部分,用于容纳底线。目前旋梭的容线量比较小,无法满足工人快速的缝制需求。当旋梭内底线用完后,需要停机换线,这一过程会浪费较多的时间,进而影响缝纫机整机的工作效率。

3.为提高旋梭的容线量,现有技术一般采用如下方法:

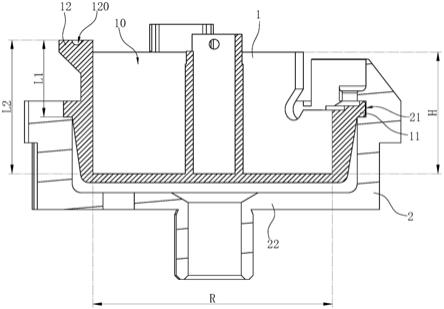

4.一、将整个梭架的容纳槽的尺寸同比例放大,如附图1所示的梭架结构,该梭架具有顶部敞开的容纳槽,梭架的外侧壁上沿周向设置有一圈带有分线缺口的导轨,且梭架的外侧壁上还设有一个顶面具有出线槽的出线块,该出线块位于导轨的上方,出线块的顶面与导轨的底面之间的第一垂直距离为7.9cm,出线块的顶面与容纳槽的槽底面之间的第二垂直距离为11.5cm,容纳槽的内径为22.2cm,容纳槽的深度h为10.2cm。该梭架能有效提高容线量。

5.二、仅拓宽内径,如专利号为zl201920320743.5的实用新型专利《一种缝纫机旋梭》(授权公告号为cn209759757u)公开的结构,该缝纫机旋梭中的旋梭架的内径为改进前现有旋梭架的内径的1.3倍。

6.又如专利号为zl201320782411.1的实用新型专利《大容量底线旋梭组件》(授权公告号为cn203639679u)公开的结构,其包括外梭,在外梭内设有轴向固定且周向可相对外梭转动的内梭,在内梭靠近外梭的一端具有壳底,另一端敞口,在壳底上具有向敞口端延伸且位于内梭轴向中心的梭轴,在内梭内设有套设在梭轴上且与内梭周向固定的梭芯套,在内梭和梭芯套之间设有套设在梭轴上的梭芯,在壳底和内梭内壁之间设有第一加强结构,在梭轴与壳底之间设有第二加强结构;所述的外梭外径与内梭的内径之比为1:0.66-0.76,所述的内梭内径与梭芯套的外径之比为1:0.92-0.96,所述的梭芯套单边厚度为0.3-0.7毫米,通过该结构的设计,制得的梭芯绕设的底线容量是相同外径外梭内的梭芯绕设的底线容量的1.4-1.8倍。

7.上述现有技术中,通过拓宽梭架尺寸固然可以提高旋梭的容线量,但该旋梭中的底线用至后半段时,底线与旋梭出线槽的距离过大,在高速旋转状态下工作时,旋梭出线速度不均匀,导致缝制出的花纹长短不平均。

技术实现要素:

8.本实用新型所要解决的技术问题是针对现有技术的现状,提供一种能提高容线量的同时,还能在高速运转时保持出线速度的均匀的旋梭。

9.本实用新型解决上述技术问题所采用的技术方案为:一种旋梭,包括梭架,所述梭架具有顶部敞开的容纳槽,所述梭架的外侧壁上沿周向设置有一圈带有分线缺口的导轨,且所述梭架的外侧壁上还设有一个顶面具有出线槽的出线块,该出线块位于导轨的上方,

其特征在于:所述出线块的顶面与导轨的底面之间的第一垂直距离l1、所述出线块的顶面与容纳槽的槽底面之间的第二垂直距离l2之间的比值为:l1:l2=0.42~0.62。

10.优选地,所述容纳槽为圆槽,容纳槽的内径r、容纳槽之槽底面距离槽顶端的深度h之间的比值为:r:h=1.7~2.16。在r值一定的情况下,当r:h的比值小于1.7时,即h值过大,会造成梭架的通用性低,且存在结构不稳定、工作时噪音较大的缺陷,且会影响出线稳定性;当r:h的比值大于2.16时,即h值过小,影响容纳槽的容线量。当r:h的比值为1.7~2.16时,结合l1:l2=0.42~0.62,使得本技术的梭架通用性高,且容线量高、出线速度稳定。

11.优选地,l1:l2=0.57;r:h=2.0。

12.进一步优选地,所述第一直线距离l1为7.7cm,所述第二垂直距离l2为13.4cm,所述容纳槽的内径r为24.4cm,所述容纳槽的深度h为12.2cm。

13.在上述方案中,所述出线块的顶面位于所述容纳槽之槽顶端的上方。

14.在上述各方案中,还包括有梭床,该梭床具有顶部敞开的收纳槽,且所述收纳槽的顶部的内壁沿周向开设有导轨槽,所述梭架转动地设置在收纳槽内,且梭架的导轨限位在导轨槽内。

15.优选地,所述梭床的底壁为厚度薄的薄壁,且薄壁的厚度为1.2cm~3cm。通过减少壁厚,从而增加了收纳槽的槽深,进而适配于上述的梭架设置其中。

16.进一步优选地,所述薄壁的厚度为1.7cm。

17.与现有技术相比,本实用新型的优点在于:通过将出线块的顶面与导轨的底面之间的第一垂直距离l1、出线块的顶面与容纳槽的槽底面之间的第二垂直距离l2之间的比值设计为:l1:l2=0.42~0.62,使得当容纳槽的深度一定时,梭架的导轨距离容纳槽之槽底面的垂直距离(即l2-l1)增大,进而增大了该部分的容积,即在容纳槽的深度基本不变的情况下增大了该部分的容线量,且该部分容积的增大基本不会影响底线与旋梭出线槽之间的距离,进而基本不会影响出线,使得本技术在高速运转时能保持出线速度的均匀。

附图说明

18.图1为现有技术中梭架的剖视图;

19.图2为本实用新型实施例一中旋梭的局部结构示意图;

20.图3为本实用新型实施例一中梭架的结构示意图;

21.图4为本实用新型实施例一中梭床的结构示意图;

22.图5为图2中旋梭的剖视图。

具体实施方式

23.以下结合附图实施例对本实用新型作进一步详细描述。

24.实施例一:

25.如图2~5所示,为本实用新型的一种旋梭的优选实施例一,该旋梭包括梭架1、梭床2。

26.梭架1具有顶部敞开的容纳槽10,该容纳槽10为圆槽,容纳槽10的内侧壁围合成圆形。该梭架1的外侧壁上沿周向设置有一圈带有分线缺口的导轨11,且梭架1的外侧壁上还设有一个顶面具有出线槽120的出线块12,该出线块12位于导轨11的上方,且出线块12的顶

面位于容纳槽10之槽顶端的上方。本实施例中,出线块12的顶面与导轨11的底面之间的第一垂直距离l1为7.7cm、出线块12的顶面与容纳槽10的槽底面之间的第二垂直距离l2为13.4cm,l1:l2=0.57;容纳槽10的内径r为24.4cm,容纳槽10之槽底面距离槽顶端的深度h为12.2cm,r:h=2.0。

27.上述梭床2具有顶部敞开的收纳槽20,收纳槽20的顶部的内壁沿周向开设有导轨槽21,梭架1转动地设置在收纳槽20内,且梭架1的导轨11限位在导轨槽21内。同时,梭床2的底壁22为厚度薄的薄壁,薄壁的厚度为1.7cm。

28.本实施例中梭架1上的导轨11以及底壁均具有一定的厚度,且厚度可参考现有技术设计。

29.实施例二:

30.本实施例中的旋梭结构与实施例一基本相同,区别在于本实施例中出线块12的顶面与导轨11的底面之间的第一垂直距离l1为5.0cm、出线块12的顶面与容纳槽10的槽底面之间的第二垂直距离l2为11.8cm,l1:l2=0.42;容纳槽10的内径r为24.4cm,容纳槽10之槽底面距离槽顶端的深度h为11.3cm,r:h=2.16。且梭床2的底壁厚度为3cm。

31.实施例三:

32.本实施例中的旋梭结构与实施例一基本相同,区别在于本实施例中出线块12的顶面与导轨11的底面之间的第一垂直距离l1为7.3cm、出线块12的顶面与容纳槽10的槽底面之间的第二垂直距离l2为11.8cm,l1:l2=0.62;容纳槽10的内径r为24.4cm,容纳槽10之槽底面距离槽顶端的深度h为11.3cm,r:h=2.16。

33.实施例四:

34.本实施例中的旋梭结构与实施例一基本相同,区别在于本实施例中出线块12的顶面与导轨11的底面之间的第一垂直距离l1为6.6cm、出线块12的顶面与容纳槽10的槽底面之间的第二垂直距离l2为15.6cm,l1:l2=0.42;容纳槽10的内径r为24.4cm,容纳槽10之槽底面距离槽顶端的深度h为14.4cm,r:h=1.7。且梭床2的底壁厚度为1.2cm。

35.实施例五:

36.本实施例中的旋梭结构与实施例一基本相同,区别在于本实施例中出线块12的顶面与导轨11的底面之间的第一垂直距离l1为9.7cm、出线块12的顶面与容纳槽10的槽底面之间的第二垂直距离l2为15.6cm,l1:l2=0.62;容纳槽10的内径r为24.4cm,容纳槽10之槽底面距离槽顶端的深度h为14.4cm,r:h=1.7。

37.本技术中第一垂直距离l1、第二垂直距离l2、容纳槽的内径r、容纳槽深度h不限于上述实施例中的数值,只要满足l1:l2=0.42~0.62,r:h=1.7~2.16均可。当梭架1之容纳槽10的深度一定时,在满足l1:l2=0.42~0.62条件下,导轨11距离容纳槽10之槽底面的垂直距离(即l2-l1)增大,进而增大了该部分的容积,即增大了该部分的容线量。如此,本技术无需像现有技术那样增大容纳槽的内径、增大容纳槽的深度,即可实现增加容线量,且由于本技术无需特别增大容纳槽的内径、增大容纳槽的深度,使得梭架内的底线用至后半段时,底线与旋梭出线槽的距离不会过大,进而使得本技术在高速运转时能保持出线速度的均匀。

38.当然,本技术中容纳槽的内径、容纳槽的深度也可相对现有技术做小幅度的增大,以进一步提高容线量,且小幅度的增大基本不会影响出线速度的均匀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1