一种用于纤维三维预制体编织的超声振动装置的制作方法

1.本实用新型属于航空航天材料制备领域,涉及一种纤维复合材料纤维预制体编织装置,特别是涉及一种用于纤维三维预制体编织的超声振动装置。

背景技术:

2.随着航空航天工业的迅猛发展,以碳纤维和碳化硅纤维为增强相的轻质和耐高温的复合材料已逐渐用于飞机蒙皮、发动机叶片等关键零部件的生产;目前,对于纤维复合材料的纤维预制体结构主要有三种:一维、二维和三维;其中,相比于一维和二维的纤维复合材料,三维编织的纤维复合材料具有更高的强度和更优异的力学性能;在传统的三维编织过程中,主要是在二维的纤维预制体结构的基础上进行针刺编织;但是,其缺点是:二维纤维预制体具有一定的硬度,导致编织过程中的针头难以穿透预制体,且极易发生弯曲变形,从而无法进行编织,降低编织效率,提高了编织成本。

3.目前,传统的穿针编织机的针头难以穿越二维编织的纤维预制体,编织过程中的针头极易产生弯曲变形从而失效;同时,传统的编织方法需要对纤维预制体进行整体的加热软化,加热温度约60℃,当零件较小时可以利用加热的方式进行编织;然而,当零件较大时(例如飞机舱体),则极难实现编织过程中的整体加热或者局部加热,传统的编织方式将不再适用于此材料的三维编织。而现有的超声振动缝纫装置只能实现表面的滚花和材料的焊接工艺,无法实现二维编织的纤维预制体向三维编织的纤维预制体编织转变;为了解决上述三维纤维复合材料编织的问题,提出了一种采用超声振动编织的方式来改善编织性能,降低编织时针头受力大小,提高针头的寿命,降低生产成本,提高编织效率。

技术实现要素:

4.针对上述问题,本实用新型的目的在于提供一种超声振动装置,解决纤维增强复合材料的三维纤维预制体的编织问题。主要针对已制备好的二维纤维预制体结构,将纤维丝线穿过超声振动装置,在未对二维纤维预制体加热的条件下,利用超声振动装置上的通丝针头的振动作用,提高这头前端的温度,减小通丝针头与纤维预制体间的摩擦,减小穿透过程中的力,防止通丝针头弯曲变形,最终将纤维丝线穿透二维纤维预制体,从而形成三维的纤维预制体。

5.本实用新型的技术方案是:本实用新型所述的一种用于纤维三维预制体编织的超声振动装置,所述超声振动装置包括呈中空结构状的通丝超声振子(1),

6.所述的通丝超声振子(1)包括通丝针头(8)、中通前盖板(9)、pzt-8压电陶瓷片(10)、电极片(11)和后盖板(12),

7.所述通丝针头(8)通过螺牙固定安设在中通前盖板(9)的前端,所述pzt-8 压电陶瓷片(10)和电极片(11)依次套装在中通前盖板(9)另一端的螺柱上;

8.所述后盖板(12)安设在电极片(11)的另外一端,通过螺纹将pzt-8压电陶瓷片(10)和电极片(11)压紧固定。

9.进一步的,在所述pzt-8压电陶瓷片(10)、电极片(11)和后盖板(12) 的外部安设有与中通前盖板(9)相适配的外壳(2),在所述外壳(2)的另一端安设有机床气缸连接轴(3)。

10.进一步的,在所述外壳(2)一侧的侧壁上开设有通气孔,在所述通气孔中安设有用于冷却通丝超声振子(1)的压缩空气快速接头(6),在所述压缩空气快速接头上安设有压缩空气管(7)。

11.进一步的,所述电极片(11)包括正、负极,在所述正、负极上各安设有一根导线;在两根所述的导线的另一端安设有快速插头(5);

12.两根所述的导线汇总成一根总的导线后连接在快速插头(5)上,在所述快速插头(5)的另一端安设有超声电源(4);

13.在所述外壳(2)另一侧的侧壁上还开设有用于穿设导线的通线孔;

14.所述的超声电源(4)与通丝超声振子(1)中的正负极通过安设快速插头(5) 的方式相互连接。

15.进一步的,所述的通丝超声振子(1)与外壳(2)通过过盈配合的方式安装,并利用激光焊接的方式进行固定。

16.进一步的,在所述的中通前盖板(9)的法兰上还安设有减振槽,所述中通前盖板(9)的中心孔径《2mm。

17.进一步的,在所述通丝超声振子(1)的内部穿设有纤维丝线(13)。

18.本实用新型的有益效果是:本实用新型所述的纤维复合材料三维纤维预制体编织超声振动装置在振动过程中,可提高通丝针头的针尖温度局部的温度,软化针尖与二维纤维预制品的接触区域,从而减小通丝针头在穿丝过程中的受力,通丝针头不会因受力过大而产生形变,从而提高生产效率,降低生产成本;同时,振动作用会减小通丝针头针壁与纤维孔的摩擦系数,使穿出的孔口不会产生隆起,提高三维纤维预制体编织的质量;激光焊接的装备工艺提高了整个装置的刚度,工作更加稳定可靠;外壳侧壁的通风结构可散去通丝超声振子因长时间工作产生的热量,使通丝针头长期处于稳定的振幅下工作;该超声振动装置有效提高了三维纤维预制体制作的效率和质量,降低了三维纤维预制体制作的难度,实现了三维纤维预制体大批量、大结构零部件生产的目的。

附图说明

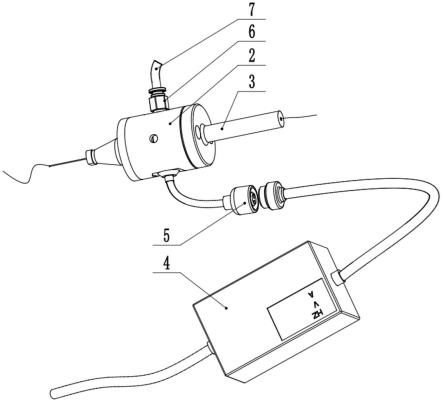

19.图1是本实用新型中纤维三维纤维预制体编织超声振动装置的结构示意图;

20.图2是本实用新型中通丝超声振子装配示意图;

21.图3是本实用新型中外壳的结构示意图;其中,(a)是外壳的结构示意图;(b)是外壳实施例的另一种示意图;(c)是外壳实施例中第三种示意图;

22.图4是本实用新型中通前盖板的结构剖示图;

23.图中1是通丝超声振子,2是外壳,3是机床气缸连接轴,4是超声电源,5 是快速插头,6是压缩空气管快速接头,7是压缩空气管,8是通丝针头,9是中通前盖板,10是pzt-8压电陶瓷片,11是电极片,12是后盖板,13是纤维丝线。

具体实施方式

24.为了更清楚地说明本实用新型的技术方案,下面结合附图对本实用新型的技术方案做进一步的详细说明:

25.如图所述;本实用新型所述的一种用于纤维三维预制体编织的超声振动装置包括呈中空结构状的通丝超声振子1;所述的通丝超声振子1包括通丝针头8、中通前盖板9、pzt-8压电陶瓷片10、电极片11和后盖板12,

26.所述通丝针头8通过螺牙固定安设在中通前盖板9的前端,所述pzt-8压电陶瓷片10和电极片11依次套装在中通前盖板9另一端的螺柱上;

27.所述后盖板12安设在电极片11的另外一端、且与螺柱相连接;通过螺纹将 pzt-8压电陶瓷片10和电极片11压紧固定;

28.所述中通前盖板9的法兰通过小过盈配合安装至所述外壳2内,电极片11 的正负极导向通过导线从外壳2侧壁的通线孔中穿出,通过快速插头5的连接在所述的超声电源4上。

29.进一步的,在所述pzt-8压电陶瓷片10、电极片11和后盖板12的外部安设有与中通前盖板9相适配的外壳2,在所述外壳2的另一端安设有机床气缸连接轴3。

30.进一步的,在所述外壳2一侧的侧壁上开设有通气孔,在所述通气孔中安设有用于冷却通丝超声振子1的压缩空气快速接头6,在所述压缩空气快速接头上安设有压缩空气管7;

31.通过压缩空气快速接头6将所述通丝超声振子1通过定位安装在机床的气缸上,其将压缩空气管快速接头6通过螺牙对称旋紧在所述外壳2的外壁上;在压缩空气管快速接头6上安设有压缩空气管7;

32.其作用是利用压缩空气对工作状态下的通丝超声振子1进行冷却。

33.进一步的,在所述电极片1包括正、负极,在所述正、负极上各安设有一根导线;在两根所述的导线的另一端安设有快速插头5;

34.两根所述的导线汇总成一根总的导线后连接在快速插头5上,在所述快速插头5的另一端安设有超声电源4;

35.在所述外壳2另一侧的侧壁上还开设有用于穿设导线的通线孔;在所述通线孔中安设有橡胶圈,用于防止导线窜动;

36.所述的超声电源4与通丝超声振子1中的正负极通过安设快速插头5的方式相互连接;

37.其作用是通丝超声振子1提供电能。

38.进一步的,所述的通丝超声振子1与外壳2通过过盈配合的方式安装,并利用激光焊接的方式进行固定。

39.进一步的,在所述的中通前盖板9的法兰上还安设有减振槽,

40.其作用是防止在工作时振动从法兰传递至所述外壳2和固定超声振动装置的气缸上;

41.所述中通前盖板9的中心孔径《2mm。

42.进一步的,在所述通丝超声振子1的内部穿设有纤维丝线13;

43.先将纤维丝线13从通丝超声振子1的中心孔穿出,再将所述通丝超声振子 1的快

速接头5(母座接头)与超声电源4的插头相连接,打开超声电源4压缩空气,装置开始工作。

44.进一步的,为了便于激光焊接,所述外壳2的材料与所述中通前盖板9的材质相同。

45.具体的,本实用新型所述的一种用于纤维三维预制体编织的超声振动装置包括通丝超声振子1(通丝针头8、中通前盖板9、pzt-8压电陶瓷片10、后盖板 12、电极片11、)外壳2、外壳2、机床气缸连接轴3,超声电源4,快速插头5、压缩空气管快速接头6、压缩空气管7和纤维丝线13等设备;

46.通丝超声振子1的法兰通过小过盈配合的方式压入外壳2前端的孔内,法兰与外壳2接触端面的缝隙通过激光焊接的方式固定连接,通过调整激光的功率使焊接深度为1mm-1.5mm之间;再利用车床对激光焊缝处进行精车,观察焊缝是否均;其中,外壳2的材料需与中通前盖板9的材料相同。

47.通丝超声振子1的正负极导线从外壳2的侧壁孔通出,侧壁孔塞入工形橡胶圈,防止导线窜动,导线的端与快速插头5的母座相连,超声电源4的电能输出线的插头与快速插头5的母座相连。

48.压缩空气管快速接头6通过螺牙旋紧在外壳2侧壁的螺牙孔上,将压缩空气管7插入至压缩空气管快速接头6中。

49.利用螺钉将外壳2固定安装在机床气缸连接轴3上,纤维丝线13从气缸通孔中传入,从通丝针头8针头处穿出。

50.将pzt-8压电陶瓷片10与电极片11依次套装在中通前盖板9后端的螺柱上,后盖板12通过螺牙旋紧在中通前盖板9的螺柱上,固定压紧pzt-8压电陶瓷片 10和电极片11;通丝针头8通过螺牙与中通前盖板9连接;其中,所述pzt-8 压电陶瓷片10与电极片11均为偶数片。

51.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1