一种起毛机用自动撞针装置的制作方法

1.本实用新型涉及织物生产技术领域,尤其是一种起毛机用自动撞针装置。

背景技术:

2.起毛机是毛绒毛毯行业的后整理设备,起毛就是利用起毛机将织物纤维末端从纱线中拉出来,使织物表面均匀的覆盖一层绒毛。织物的起毛使用起毛针布,为了能够使起毛针布对特定织物产生持续起毛效果,在使用新针布及针布使用一段时间后需要撞针。使用撞针后的起毛针布,对特定织物起出所需要绒毛的同时,还可多次反复利用针布,延长针布使用寿命。原撞针装置需要拆卸起毛主机上的针辊安装于撞针设备上,撞完针后还需安装回主机上且原撞针装置占用空间大,零部件数量多,还配有电机,传动部件等,导致加工、装配、搬运、成本等均不占优。

技术实现要素:

3.本实用新型所要解决的技术问题在于针对现有技术的不足提供一种撞针效率高,结构紧凑,实用性强,成本较低,运转可靠的起毛机用自动撞针装置。

4.本实用新型所要解决的技术问题是通过以下技术方案来实现的,本实用新型是一种起毛机用自动撞针装置,其特点是:包括支撑板、转轮、针辊、芯轴和撑挡,所述转轮转动的安装芯轴左右两端的轴头上,所述针辊转动套装在芯轴上,转轮和针辊分别实现单独转动,所述转轮的边缘上设有若干个能够卡在起毛机起毛辊上的凹槽,所述凹槽的半径相同,凹槽的圆心与转轮中心距离不同且不同中心距离的凹槽间隔分布;芯轴的左右两端安装有支撑板,支撑板之间安装有与芯轴平行设置的撑挡。

5.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,所述芯轴通过滚动轴承与针辊连接。

6.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,所述凹槽设有6个且与转轮之间中心距离不同的凹槽设有2种规格。

7.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,所述支撑板的底部设有能够架在起毛机圆柱撑挡上的弧形开口。

8.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,所述芯轴和撑挡都是通过螺栓与支撑板固定连接。

9.与现有技术相比,本实用新型的有益效果是,此装置整体架在起毛机主机的横向圆柱撑挡上,并且倒向锡林部件,当开启锡林和起毛针辊的运行时,此装置上的转轮和针辊会随之转动,从而实现自动撞针;此装置结构紧凑,实用性强,成本较低,运转可靠,撞针效率高,省时省力,是比较优选的实现方式。

附图说明

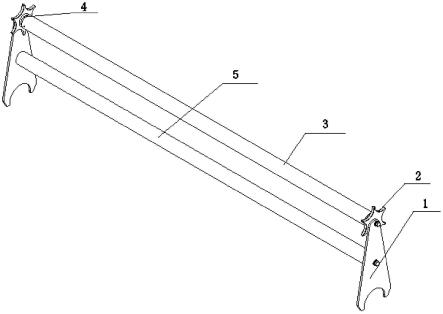

10.图1为本实用新型的一种结构示意图;

11.图2 为本实用新型主视剖视图;

12.图3为本实用新型侧视剖视图;

13.图4为本实用新型使用时结构示意图。

14.图中:1. 支撑板,2.转轮,3.针辊,4.芯轴,5.撑挡。

具体实施方式

15.以下进一步描述本实用新型的具体技术方案,以便于本领域的技术人员进一步地理解本实用新型,而不构成对其权利的限制。

16.参照图1-图4,一种起毛机用自动撞针装置,包括支撑板、转轮、针辊、芯轴和撑挡,所述转轮转动的安装芯轴左右两端的轴头上,所述针辊转动套装在芯轴上,转轮和针辊分别实现单独转动,所述转轮的边缘上设有若干个能够卡在起毛机起毛辊上的凹槽,所述凹槽的半径相同,凹槽的圆心与转轮中心距离不同且不同中心距离的凹槽间隔分布;芯轴的左右两端安装有支撑板,支撑板之间安装有与芯轴平行设置的撑挡。

17.所述芯轴通过滚动轴承与针辊连接。

18.所述凹槽设有6个且与转轮之间中心距离不同的凹槽设有2种。

19.所述支撑板的底部设有能够架在起毛机圆柱撑挡上的弧形开口。

20.所述芯轴和撑挡都是通过螺栓与支撑板固定连接。

21.转轮2上设有六个凹槽,设有两种规格的槽深,凹槽半径相同;转轮2与芯轴4的轴头装配,间隙配合;芯轴4套装在针辊3的内部,在两头端部用滚动轴承连接。因此,转轮2和针辊3都可以单独转动。芯轴4和撑挡5都是通过螺栓与支撑板1连接固定。工作前,预先在此装置的针辊3上包裹好针布,需要撞针的起毛机针辊上也包好针布。

22.正常工作时,此装置整体架在起毛机主机的横向圆柱撑挡上,并且倒向锡林部件。当需要撞顺针起毛针辊针布时,将转轮2的凹槽(中心距离大的)卡在逆针起毛辊两端整体轴承的外圈上(此时针辊3与逆针起毛辊不接触)。当机器在手动模式下开启锡林并且运行顺针起毛针辊时,随着起毛机锡林转动,转轮2在两端整体轴承外圈上转动,此时转轮的下一个凹槽(中心距离小的)转动到下一根起毛辊(顺针起毛针辊)的整体轴承上;而针辊3会与运转的顺针起毛针辊接触碰撞并随起毛辊反向转动,实现两根针辊撞针,从而实现自动撞针。同理,当需要撞逆针起毛针辊针布时,将转轮2的凹槽(中心距离大的)卡在顺针起毛辊两端整体轴承的外圈上(此时针辊3与顺针起毛辊不接触)。当机器在手动模式下开启锡林并且运行逆针起毛针辊时,随着起毛机锡林转动,转轮2在两端整体轴承外圈上转动,此时转轮的下一个凹槽(中心距离小的)转动到下一根起毛辊(逆针起毛针辊)的整体轴承上;而针辊3会与运转的逆针起毛针辊接触碰撞并随起毛辊反向转动,实现两根针辊撞针,从而实现自动撞针。由于这种特殊的结构设计,工作时,此装置自动会与主机锡林保持对中,不会跑偏。而且,用户可以通过设定锡林和起毛针辊的各自运转速度来调节撞针快慢。正常工作时,可将锡林开到1至2r/min、起毛针辊开到400至800r/min即可很好的实现高效撞针。撞完后,可将起毛针辊开启反转几分钟,用以打磨毛刺。

技术特征:

1.一种起毛机用自动撞针装置,其特征在于:包括支撑板、转轮、针辊、芯轴和撑挡,所述转轮转动的安装在芯轴左右两端的轴头上,所述针辊转动的套装在芯轴上,转轮和针辊分别实现单独转动,所述转轮的边缘上设有若干个能够卡在起毛机的起毛辊上的凹槽,所述凹槽的半径相同,凹槽的圆心与转轮中心距离不同且不同中心距离的凹槽间隔分布;芯轴的左右两端安装有支撑板,支撑板之间安装有与芯轴平行设置的撑挡。2.根据权利要求1所述的起毛机用自动撞针装置,其特征在于:所述芯轴通过滚动轴承与针辊连接。3.根据权利要求1所述的起毛机用自动撞针装置,其特征在于:所述凹槽设有6个且与转轮之间中心距离不同的凹槽设有2种。4.根据权利要求1所述的起毛机用自动撞针装置,其特征在于:所述支撑板的底部设有能够架在起毛机圆柱撑挡上的弧形开口。5.根据权利要求1所述的起毛机用自动撞针装置,其特征在于:所述芯轴和撑挡都是通过螺栓与支撑板固定连接。

技术总结

一种起毛机用自动撞针装置,属于织物生产技术领域,包括支撑板、转轮、针辊、芯轴和撑挡,所述芯轴转动安装在针辊的内部,所述转轮转动的安装芯轴左右两端的轴头上,转轮和针辊分别实现单独转动,所述转轮的边缘上设有若干个能够卡在起毛机起毛辊上的凹槽,所述凹槽的半径相同,凹槽的圆心与转轮中心距离不同且不同中心距离的凹槽间隔分布;芯轴的左右两端安装有支撑板,支撑板之间安装有与芯轴平行设置的撑挡。本实用新型的有益效果是,当开启锡林和起毛针辊的运行时,此装置上的转轮和针辊会随之转动,从而实现自动撞针;装置结构紧凑,实用性强,成本较低,运转可靠,撞针效率高,省时省力,是比较优选的实现方式。是比较优选的实现方式。是比较优选的实现方式。

技术研发人员:武宜超 叶燕平 王建设 唐昌维 孙忠文 陈小要

受保护的技术使用者:江苏鹰游纺机有限公司

技术研发日:2021.12.29

技术公布日:2022/10/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1