一种纤维复合面料的烘干前处理挤压装置的制作方法

1.本实用新型涉及面料生产装置领域,涉及一种纤维复合面料的烘干前处理挤压装置。

背景技术:

2.随着人们生活水平的提高、生活节奏的加快,人们对服饰的要求也越来越高。面料的色彩通常是通过染整的方式进行改变,染整指对纺织材料进行以化学处理为主的工艺过程,我们通常称之为印染。现有的纤维复合面料面料在印染过程中,一般是将其直接放在染池中进行染色,在染色完成后需要对其烘干,工作人员对其进行折叠收纳。

3.但是在染色完成后面料内部含有较多的多余染料,需要对其挤出多余的染料后再对其进行烘干,但是现有装置挤压面料的过程中仍会使面料残留较多的染液,影响后期的烘干效率;同时现有的装置挤压过程中面料容易产生褶皱,后续的烘干操作会使褶皱定型,影响产品质量。

4.综上所述,为解决现有技术中的不足,需设计一种结构简单、使用方便的纤维复合面料的烘干前处理挤压装置。

技术实现要素:

5.本实用新型为解决现有技术的问题,提供了一种纤维复合面料的烘干前处理挤压装置。

6.本实用新型的目的可通过以下技术方案来实现:一种纤维复合面料的烘干前处理挤压装置包括:进料辊、出料辊、转向辊一、转向辊二和挤压箱,所述出料辊上设有驱动电机,所述挤压箱设置于转向辊一与转向辊二之间,所述挤压箱的上端加工面倾斜设置,所述上端加工面设有连通挤压箱的内腔的通孔,所述挤压箱底部滑动连接有收集盒,所述转向辊一、转向辊二与上端加工面倾角相同设置,所述挤压箱上端设有刮料装置,所述刮料装置包括刮板、驱动气缸和固定架,所述刮板平行设置于上端加工面上方,所述驱动气缸设于刮板上端,所述固定架固定于挤压箱的水平面上,所述驱动气缸固定于固定架上,所述刮板的左端面向左倾斜设置,所述挤压箱两端设有压紧机构,所述压紧机构位于转向辊一与转向辊二之间,所述压紧机构包括压紧辊和驱动机构,所述压紧辊与上端加工面倾角相同设置,所述驱动机构设置于压紧辊上端且驱动压紧辊竖直移动。

7.进一步的改进,所述挤压箱两端设置有滑杆,所述收集盒上端设有插板,所述插板内设有匹配滑杆的滑槽。

8.进一步的改进,所述滑杆后端固定有限位板。

9.进一步的改进,所述压紧机构还包括固定框,所述固定框内设有滑槽二,所述压紧辊两端设有滑块,所述滑块滑动连接于滑槽二内,两组滑块之间连接有l型杆,所述驱动机构设置于l型杆上端。

10.进一步的改进,所述收集盒内设有过滤网一。

11.进一步的改进,所述进料辊、出料辊、转向辊一下方设置有收集盒二。

12.进一步的改进,所述收集盒二内设有过滤网二。

13.与现有技术相比,本实用新型纤维复合面料的烘干前处理挤压装置的有益效果:

14.面料通过倾斜的转向辊一发生倾斜,此时面料平行放置于挤压箱的上端加工面上,驱动气缸带动刮板向下移动压住上端加工面的面料,由于驱动电机的工作使面料一直向右移动,使得上端加工面的面料染液被刮板持续挤出,一部分染液沿着倾斜的上端加工面向下流至收集盒内,一部分染液沿着通孔流至收集盒内,提高了面料的染液挤出率,进而提高后期的烘干速度,同时控制两组压紧机构,控制驱动机构下推l型杆,进而推动压紧辊下移,此时压紧辊始终保持与上端加工面平行,将上端加工面上面料向下拉动张紧,防止挤压过程中面料褶皱产生。

附图说明

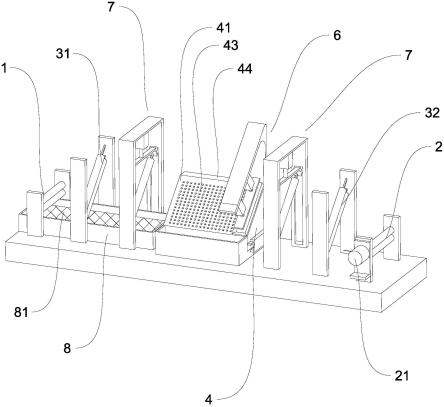

15.图1为本实用新型的结构示意图

16.图2为本实用新型局部位置的结构示意图

17.图3为图2爆炸图的结构示意图

18.图4为本实用新型中压紧机构的结构示意图

19.图中,1-进料辊,2-出料辊,21-驱动电机,31-转向辊一,32-转向辊二,4-挤压箱,41-上端加工面,42-内腔,43-通孔,44-水平面,45-滑杆,451-限位板,5-收集盒,51-插板,511-插槽,52-过滤网一,6-刮料装置,61-刮板,611-左端面,62-驱动气缸,63-固定架,7-压紧机构,71-压紧辊,72-驱动机构,73-固定框,731-滑槽二,74-滑块,75-l型杆,8-收集盒二,81-过滤网二。

具体实施方式

20.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

22.下面结合实施例及附图1~4,对本实用新型的技术方案作进一步的阐述。

23.实施例1

24.一种纤维复合面料的烘干前处理挤压装置,包括:进料辊1、出料辊2、转向辊一31、转向辊二32和挤压箱4,所述出料辊2上设有驱动电机21,所述挤压箱4设置于转向辊一31与转向辊二32之间,所述挤压箱4的上端加工面41倾斜设置,所述上端加工面41设有连通挤压箱4的内腔42的通孔43,所述挤压箱4底部滑动连接有收集盒5,所述转向辊一31、转向辊二32与上端加工面41倾角相同设置,所述挤压箱4上端设有刮料装置6,所述刮料装置6包括刮板61、驱动气缸62和固定架63,所述刮板61平行设置于上端加工面41上方,所述驱动气缸62

设于刮板61上端,所述固定架63固定于挤压箱4的水平面44上,所述驱动气缸62固定于固定架63上,所述刮板61的左端面611向左倾斜设置,所述挤压箱4两端设有压紧机构7,所述压紧机构7位于转向辊一31与转向辊二32之间,所述压紧机构7包括压紧辊71和驱动机构72,所述压紧辊71与上端加工面41倾角相同设置,所述驱动机构72设置于压紧辊71上端且驱动压紧辊71竖直移动。所述压紧机构7还包括固定框73,所述固定框73内设有滑槽二731,所述压紧辊71两端设有滑块74,所述滑块74滑动连接于滑槽二731内,两组滑块74之间连接有l型杆75,所述驱动机构72设置于l型杆75上端。

25.本实用新型使用原理:染色完成后的面料经带驱动电机21的出料辊2将其从左端拉入至右端,面料经依次进过进料辊1、出料辊2、转向辊一31、左侧压紧辊71、挤压箱4、右侧压紧辊71、转向辊二32和出料辊2。

26.面料通过倾斜的转向辊一31发生倾斜,此时面料平行放置于挤压箱4的上端加工面41上,驱动气缸62带动刮板61向下移动压住上端加工面41的面料,由于驱动电机21的工作使面料一直向右移动,使得上端加工面41的面料染液被刮板61持续挤出,一部分染液沿着倾斜的上端加工面41向下流至收集盒5内,一部分染液沿着通孔43流至收集盒5内,提高了面料的染液挤出率,进而提高后期的烘干速度,同时控制两组压紧机构7,控制驱动机构72下推l型杆75,进而推动压紧辊71下移,此时压紧辊71始终保持与上端加工面41平行,将上端加工面41上面料向下拉动张紧,防止挤压过程中面料褶皱产生。

27.刮板61的左端面611向左倾斜设置,使得刮板61对面料接触挤压面积更小,染液挤压出水率更高。

28.作为进一步的实施例,所述挤压箱4两端设置有滑杆45,所述收集盒5上端设有插板51,所述插板51内设有匹配滑杆45的滑槽511。收集盒5滑动插接于挤压箱4底部,方便安装。

29.作为进一步的实施例,所述滑杆45后端固定有限位板451。后端的限位板451可限制插板51的插入深度,保证收集盒5滑动插入挤压箱4下端部使滑动到正确位置,防止染液滴落在收集盒5外部。

30.作为进一步的实施例,所述收集盒5内设有过滤网一52,所述进料辊1、出料辊2、转向辊一31下方设置有收集盒二8,所述收集盒二8内设有过滤网二81。通过收集盒二8使染完色的面料进料过程中的染料滴落其中,进行收集;过滤网一52与过滤网二81可对滴落的染料进行过滤,使过滤过的染料能进一步重复利用。

31.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1