一种棉花散纤维染色方法与流程

1.本发明涉及散纤维染色技术领域,特别是涉及一种棉花散纤维染色方法。

背景技术:

2.散纤维通过纺、织、染等程序制备成面料。面料可以用于制成深受广大消费者的青睐的服装、家居用品、生活用品等。由于市场对产品要求的多样化,以及散纤维的用途和消费者的需求不同,很大时候,需要先将散纤维染色,然后再纺织。被染色不同颜色的散纤维或者,染色后的散纤维和未染色的散纤维,进行混纺会到达不同的风格,有利于产品的深加工和开发不同的新型面料。

3.目前,散纤维染色方案为,将散纤维装入染笼,吊入染缸,在染缸中进行煮漂、水洗、染色、水洗、皂洗、调节ph值、加软,出缸后进行烘干、打包。该染色方案的染色过程是不连续的,效率低下,染色效果差,还需要较多的人工,工作环境差。另外,该方案对水、电、汽、化学品等能源消耗较高,污水排放量大。

技术实现要素:

4.鉴于以上所述现有技术的缺点和存在的问题,本发明的目的在于提供一种棉花散纤维染色方法及设备,以实现了棉花散纤维的连续式染色,并降低棉花散纤维染色对水、电、汽、化学品等的消耗。

5.为实现上述目的及其他相关目的,本发明提供了一种棉花散纤维染色方法,包括如下步骤:抓取棉花散纤维;将所述棉花散纤维铺成毯状,得到毯状棉花散纤维;对所述毯状棉花散纤维进行浸轧染色;在至少一个固色箱中,使用与水不相溶的液体固色介质,对浸轧有染液的毯状棉花散纤维进行固色;对经过固色的毯状棉花散纤维进行重轧;在洗涤装置,采用处于传动状态的第一网带和第二网带夹裹经过重轧的毯状棉花散纤维,并完成洗涤;对洗涤后的毯状棉花散纤维进行烘干,以完成棉花散纤维染色。

6.在一个实施例中,所述液体固色介质的粘度小于200mm2/s、表面张力为15~40dyn/cm、沸点为100~400℃。

7.在一个实施例中,所述液体固色介质为硅氧烷、十甲基环戊硅氧烷、石蜡类物质、白油类物质中的一种或多种。

8.在一个实施例中,毯状棉花散纤维在所述固色箱中的停留时间为0.5-10min,所述固色箱的温度为50℃—110℃。

9.在一个实施例中,所述至少一个固色箱具体包括前后相接的至少两个固色箱;在进行固色的期间,所述至少两个固色箱中的不同固色箱的温度不同,且温度按照所述至少两个固色箱中固色箱的前后顺序依次升高。

10.在一个实施例中,所述采用处于传动状态的第一网带和第二网带夹裹经过重轧的毯状棉花散纤维包括:处于传动状态的第二网带接收毯状棉花散纤维,并承载毯状棉花散纤维继续传动;当处于传动状态的第一网带和处于传动状态的第二网带交汇时,处于传动

状态的第一网带覆盖承载在第二网带上的毯状棉花散纤维,以夹裹毯状棉花散纤维。

11.在一个实施例中,所述处于传动状态的第二网带接收毯状棉花散纤维包括:重轧后的毯状棉花散纤维在重力的作用下跌落到处于传动状态的第二网带上。

12.在一个实施例中,所述染液的配方为:

13.活性染料:0.1g/l—100g/l;

14.碱剂:1g/l—100g/l;

15.渗透剂:0.1g/l—10g/l;

16.余量为水。

17.在一个实施例中,所述活性染料为活性黑l-d或活性红l-s;所述碱剂为naoh、na2co3、na2sio3中的一种或多种的组合。

18.在一个实施例中,所述棉花散纤维为新疆普梳棉或新疆精梳棉。

19.本发明还提供了一种用于棉花散纤维染色的连续式染色设备,包括依次设置的抓棉机、成网机、染色装置、至少一个固色箱、重轧装置、洗涤装置、烘干装置;其中,

20.所述抓棉机用于抓取棉花散纤维;

21.所述成网机用于将所述棉花散纤维铺成毯状,得到毯状棉花散纤维;

22.所述染色装置用于对所述毯状棉花散纤维进行浸轧染色;

23.所述至少一个固色箱用于使用与水不相溶的液体固色介质,对浸轧有染液的毯状棉花散纤维进行固色;

24.所述重轧装置用于对经过固色的毯状棉花散纤维进行重轧;

25.所述洗涤装置用于采用处于传动状态的第一网带和第二网带夹裹经过重轧的毯状棉花散纤维,并完成洗涤;

26.所述烘干装置用于对洗涤后的毯状棉花散纤维进行烘干,以完成棉花散纤维染色。

27.在一个实施例中,所述至少一个固色箱具体包括前后相接的至少两个固色箱;在进行固色的期间,所述至少两个固色箱中的不同固色箱的温度不同,且温度按照所述至少两个固色箱中固色箱的前后顺序依次升高。

28.在一个实施例中,处于传动状态的第二网带用于接收毯状棉花散纤维,并承载毯状棉花散纤维继续传动;当处于传动状态的第一网带和处于传动状态的第二网带交汇时,处于传动状态的第一网带用于覆盖承载在第二网带上的毯状棉花散纤维,以夹裹毯状棉花散纤维。

29.本发明提供的棉花散纤维染色方法及设备,可实现棉花散纤维的完全连续式染色,生产效率更高,使得生产线需要的工人更少,人工成本更低。并且染色固色率提高,染料成本可以减少,同时不需要加盐降低了助剂和水处理成本。并且,无需将棉花夹在织物之间制成棉胎再进行染色,减少了物料成本。

附图说明

30.图1为一种连续式扎染设备的结构示意图;

31.图2为图1所示的连续式扎染设备中的水洗单元的结构示意图。

具体实施方式

32.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

33.须知,本说明书所附图中所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

34.本发明实施例提供了一种棉花散纤维染色方法及设备,可以在对棉花散纤维染色时,可以实现抓棉、成网、浸轧、固色、洗涤、烘干、出棉的连续式生成,真正实现了棉花散纤维染色的连续式染色。并且,在生产过程中,无需将棉花散纤维上下夹层,也无需将散纤维缝合成棉胎后进行生产的,本发明实施例提供的方案染色过程简单和生产效率高。并且在对棉花散纤维进行固色时,本发明实施例提供的方案采用特殊介质代替蒸汽更有效的传导热量,在提高染料固色率的同时也提高棉花的匀染性。进一步地,在本发明实施例提供的方案中,棉花散纤维不需要强力的精炼过程,降低了棉花散纤维因染色而导致的重量损失,并提高了棉花散纤维的手感和可纺性。简而言之,本发明实施例提供的方案降低了对人力的要求,使得劳动强度降低,使得染色产品一致性好,并改善了染色环境;并且,本发明实施例提供的方案对水、电、汽、化学品等能源消耗较低,无水排放量少,对环境友好。

35.接下来,对本发明实施例提供的方案进行示例说明。

36.实施例1

37.本实施例提供了一种可以用于实施棉花散纤维的连续式染色设备。参阅图1,该连续式扎染设备包括了依次设置的抓棉机1、储棉箱2、成网机3、染色装置4、固色箱5、重轧装置6、包括了至少一个水洗单元7的洗涤装置、烘干机8等组成部分。

38.其中,抓棉机1可以用于抓取待染色的棉花散纤维,可以将成包的棉花散纤维以小块的形式存储到储棉箱2中。在一个例子中,抓棉机1具体可以为郑纺机的fa002a圆盘抓棉机。

39.成网机3可以用于成网,具体而言,将储棉箱2中的棉花散纤维均匀地铺成毯状,得到毯状棉花散纤维。在一个例子中,成网机3具体可以采用气流成网机。

40.染色装置4用于对毯状棉花散纤维染色。染色装置4包括轧车,成网机3可以将毯状棉花散纤维送入轧车,轧车可以对毯状棉花散纤维进行浸轧染色。具体而言,轧车可以包括主动导布辊和均匀轧辊以及料槽。料槽用于容纳预先配置的染液,主动导布辊和均匀轧辊利用料槽中的染液对毯状棉花散纤维进行浸轧。示例性地,均匀轧辊的压力可以被设置在0.05mpa-0.4mpa之间。

41.其中,染液的配方为如下。

42.活性染料:0.1g/l—100g/l;

43.碱剂:1g/l—100g/l;

44.渗透剂:0.1g/l—10g/l;

45.余量为水。

46.其中,活性染料可以为活性黑l-d或活性红l-s等。

47.碱剂可以为naoh、na2co

3、

na2sio3中的一种或多种的组合。

48.染色后的毯状棉花散纤维可以被送入到固色箱5中进行固色。其中,固色箱5装有液体固色介质,该固色介质是一种与水不相溶的有机试剂,并且具有低粘度、低表面张力、高沸点的物理性质。具体而言,该固色介质的粘度一般小于200mm2/s、表面张力为15~40dyn/cm、沸点为100~400℃。在一个示例中,固色介质具体可以为硅氧烷。在一个例子中,固色介质可以是十甲基环戊硅氧烷。在另一个示例中,固色介质可以为石蜡类物质。在又一个示例中,固色介质可以为白油类物质。

49.固色箱5中设置有多个导布辊,可以带动毯状棉花散纤维在固色箱5中运动。示例性的,该多个导布辊可以带动毯状棉花散纤维在固色箱5中呈“之”字形运动。

50.毯状棉花散纤维在固色箱5中的停留时间为0.5-10min。

51.固色箱5内的温度在50℃—110℃之间。

52.连续式染色设备可以包括一个或多个固色箱5。当固色箱5为多个时,该多个固色箱5依次前后相接。

53.在一个示例中,可以设置有前后相接的三个固色箱5,以对毯状棉花散纤维进行不同温度的固色或渐进温度的固色,(比如第一个固色箱温度为50℃,第二个固色箱温度为80℃,第三个固色箱温度为110℃),提高固色效果,减少泳移,避免低温毯状棉花散纤维进入固色箱5后升温过快的情况。

54.经过固色后的毯状棉花散纤维可以被传送到重轧装置6中进行重轧。示例性,重轧装置6可以为双辊重轧车或者三辊重轧车。通过双辊重轧车或者三辊重轧车可以将毯状棉花散纤维上多余的固色介质轧去。示例性的,重轧装置6还可以包括液体槽。液体槽用于回收从毯状棉花散纤维上轧掉的固色介质。

55.毯状棉花散纤维经过重轧后,被传送入洗涤装置进行洗涤。洗涤装置可由串联设置的一个或多个(例如3-10个)水洗单元7组成。在每个水洗单元7中可对毯状棉花散纤维进行洗涤,其中,每个水洗单元的洗涤温度在20℃—100℃之间。当洗涤装置中的水洗单元7为多个时,该多个水洗单元7依次相邻设置。本技术实施例不限定洗涤装置中水洗单元的个数。

56.为了实现重轧后的毯状棉花散纤维可以被连续洗涤,实现全程连续式生成,本发明实施例提供了如图2所示的水洗单元。其中,水洗单元7包括轧车水洗箱71、轧车72、第一网带73、第二网带74。参阅图2,在导布辊的带动下,第一网带73和第二网带74均可以持续传动。其中,处于传动状态的第二网带74可以接收由重轧装置6或上一水洗单元输出的毯状棉花散纤维,并承载毯状棉花散纤维继续传动。具体而言,重轧装置6或上一水洗单元输出的毯状棉花散纤维在重力的作用下跌落到处于传动状态的第二网带74上。

57.承载有毯状棉花散纤维的第二网带74继续传动,第一网带73也进行传动。当处于传动状态的第一网带73和处于传动状态的第二网带74交汇时,处于传动状态的第一网带73可以覆盖承载在第二网带74上的毯状棉花散纤维。由此,第一网带73和第二网带74将毯状棉花散纤维夹在中间,并带动毯状棉花散纤维进入水洗箱71,进行洗涤。其中,毯状棉花散纤维夹在第一网带73和第二网带74之间,从而防止了毯状棉花散纤维在传动过程中和洗涤

过程中散落,实现了毯状棉花散纤维的连续式洗涤。

58.被第一网带73和第二网带74夹在中间的毯状棉花散纤维在导布辊的作用下,可以经过水洗箱71,进行洗涤。然后,再经过轧车72。轧车72可以对毯状棉花散纤维进行压轧处理,以轧去毯状棉花散纤维中多余的水分。

59.继续参阅图2,经过轧车72之后,处于传动状态的第一网带73和处于传动状态的第二网带74分离,并且承载在第二网带74上的毯状棉花散纤维在重力的作用下和第二网带74分离,并跌落到烘干机8的入口处或后一个水洗单元的第二网带74上。

60.其中,第一网带73和第二网带74为呈网状,可以允许液体透过,从而可以对夹在第一网带73和第二网带74之间的毯状棉花散纤维进行洗涤。在一个例子,第一网带73和第二网带74的宽度大于或等于毯状棉花散纤维的宽度。

61.在一些实施例中,洗涤装置中最后一组水洗单元7中的轧车72为带双辊或三辊的重轧车。

62.在一些实施例中,在每组水洗单元7的水洗箱71可以包括皂洗箱和水洗箱。其中,毯状棉花散纤维可以先经过皂洗箱,进行皂洗,然后,再经过水洗箱进行水洗或者说洗涤。

63.回到图1,烘干机8可以接收洗涤装置输出的毯状棉花散纤维,并对毯状棉花散纤维进行烘干。示例性的,烘干机8可以为圆网烘干机。在一个例子中,烘干机8具体为郑纺机的zf1112系列圆网烘干机。

64.棉花散纤维经烘干机8烘干后,落在棉车中。从而实现了棉花纤维的全连续式染色。

65.与传统缸内染色相比,本实施例提供的连续式染色设备可以实现棉花散纤维染色的全程连续染色,自动化程度和生产效率较高,可以减少人力、降低成本,染色固色率提高,染料成本可以减少,同时不需要加盐降低了助剂和水处理成本。

66.与棉花轧染工艺相比,本实施例提供的连续式染色设备对棉花散纤维染色的是完全连续的,生产效率更高,使得生产线需要的工人更少,人工成本更低。并且染色固色率提高,染料成本可以减少,同时不需要加盐降低了助剂和水处理成本。并且,无需将棉花夹在织物之间进行染色,减少了物料成本。

67.接下来,在具体实施例中,对本发明提供的棉花散纤维染色方法进行举例介绍。

68.实施例2

69.染色对象:新疆普梳棉

70.染液如下:

71.活性染料:10g/l

72.纯碱(碳酸钠):40g/l

73.渗透剂:3g/l。

74.染色工艺如下

75.生产车速:5m/min;其中,生产车速是指棉花散纤维传动的速度,由于本方案是全连续式的,生产车速或者说棉花散纤维传动的速度也可以是指染色的速度,即每分钟可以完成5m长的毯状棉花散纤维的染色。

76.固色温度:95℃

77.皂洗温度:90℃

78.洗涤温度:60℃。

79.为方便描述,将染色后的棉花散纤维称为成品。

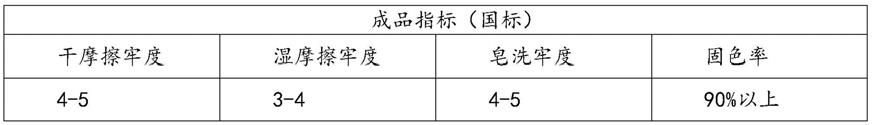

80.按照《国家标准gb t 3921-2008》和《国家标准gb t 3920-2008》测试成品主要牢度。测试结果如表1所示。

81.表1

[0082][0083]

实施例3

[0084]

染色对象:新疆精梳棉

[0085]

染液如下:

[0086]

活性染料:10g/l

[0087]

纯碱:40g/l

[0088]

渗透剂:3g/l。

[0089]

染色工艺如下

[0090]

生产车速:5m/min

[0091]

固色温度:95℃

[0092]

皂洗温度:90℃

[0093]

洗涤温度:60℃。

[0094]

为方便描述,将染色后的棉花散纤维称为成品。

[0095]

按照《国家标准gb t 3921-2008》和《国家标准gb t 3920-2008》测试成品主要牢度。测试结果如表2所示。

[0096]

表2

[0097][0098][0099]

实施例4

[0100]

染色对象:新疆普梳棉

[0101]

染液如下:

[0102]

活性染料:50g/l

[0103]

纯碱:60g/l

[0104]

片碱(氢氧化钠):5g/l

[0105]

渗透剂:5g/l。

[0106]

染色工艺如下

[0107]

生产车速:5m/min

[0108]

固色温度:95℃

[0109]

皂洗温度:90℃

[0110]

洗涤温度:60℃。

[0111]

为方便描述,将染色后的棉花散纤维称为成品。

[0112]

按照《国家标准gb t 3921-2008》和《国家标准gb t 3920-2008》测试成品主要牢度。测试结果如表3所示。

[0113]

表3

[0114][0115]

实施例5

[0116]

染色对象:新疆精梳棉

[0117]

染液如下:

[0118]

活性染料:50g/l

[0119]

纯碱:60g/l

[0120]

片碱:5g/l

[0121]

渗透剂:3g/l。

[0122]

染色工艺如下

[0123]

生产车速:5m/min

[0124]

固色温度:95℃

[0125]

皂洗温度:90℃

[0126]

洗涤温度:60℃。

[0127]

为方便描述,将染色后的棉花散纤维称为成品。

[0128]

按照《国家标准gb t 3921-2008》和《国家标准gb t 3920-2008》测试成品主要牢度。测试结果如表4所示。

[0129]

表4

[0130][0131]

本发明实施例提供的设备及方法具有如下优点。

[0132]

1.全流程连续生产,生产效率高、自动化程高、人工成本低。

[0133]

2.不需要进行前处理,精简生产流程提高效率,降低染色成本,保留棉花手感提高成品品质。

[0134]

3.固色率高于传统染色和现有连续染色工艺,节约洗涤用水。

[0135]

4.不需要将棉花做成棉胎,提高生产效率降低生产成本。

[0136]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1