用于竹棉涤混纺抗菌防紫外防静电机织布的连续染整工艺的制作方法

1.本发明属于印染技术领域,具体涉及一种用于竹棉涤混纺抗菌防紫外防静电机织布的连续染整工艺。

背景技术:

2.竹棉涤织物主要客户目标是国内外大型油田单位,主要从事户外作业,工作环境比较恶劣,常年的高温炎热、潮湿多汗、细菌繁衍的使用环境,对操作人员的身体健康不利,但是目前工装大部分是采用涤/棉混纺、cvc织物等做面料,面料手感偏硬,易起毛起球,吸湿排汗效果差等缺点,显然不能满足客户的需要,油田单位急需一种能抗紫外线,抗菌防臭、吸湿速干性能好的面料,来提高员工穿着的舒适性,针对这个问题我公司经过多次试验和筛选,认为在面料中加入一定比例的竹纤维比较合适,可以有效地解决这些问题。织物使用竹纤维制品有八大优点:

①

、抗菌抑菌:同样数量的细菌在显微镜下观察,细菌在棉、木纤维制品中能大量繁衍,而竹纤维制品上的细菌在24小时后被杀死75%左右。

②

、除臭抑臭:身体产生的汗液由于细菌的繁殖会产生臭味,竹纤维具有天然抗菌功能,可以有效的抑制细菌的繁殖从而达到抑菌防臭的效果。

③

、吸湿排汗:在2000倍电子显微镜下观察,竹纤维的横截面凹凸变形,布满了近似于椭圆形的空隙,呈高度中空,毛细管效应极强,可在瞬间吸收和蒸发水分,在所有天然纤维中,竹纤维的吸放湿性及透气性居各大纤维之首。

④

、抗紫外线:棉纤维的紫外线穿透率为万分之2500,竹纤维的紫外线穿透率不足万分之六,它的抗紫外线能力是棉的417倍。

⑤

、亲肤舒适:竹纤维产品亲肤性优良,触感柔软,肤感舒爽,染色后色泽儒雅,鲜艳真实,色泽亮丽,飘逸大方,悬垂性佳,具有一种天然朴实的高雅质感。

⑥

、减少静电:身体上的静电容易使人觉得疲劳,并容易引发不安全事故,竹纤维产品的静电小于化纤、棉、真丝等素材,是已知最柔软舒适的天然素材。

⑦

、天然保健:在李时珍《本草纲目》中有24处阐述了竹子的不同药用功能和方剂,民间药方更达近千种。竹含有丰富的果胶、竹蜜、酪氨酸、维生素e以及se、ge等多种防癌抗衰老功能的微量元素。

⑧

、易于清洗:竹纤维经过了彻底的脱脂、脱糖、脱蛋白处理,阻止了污渍在竹纤维产品上的残留,所以竹纤维织物清洗起来非常的简单。

3.伴随着竹纤维的产生和在市场的广泛使用,已经有较多的人员将精力集中于棉/竹、竹/棉/涤纺织技术和印染技术的研究,但更多应用在针织、毛巾、制袜行业,目前没有资料显示应用在工装面料上。

4.现有技术涉及到竹纤维的研发及生产工艺:

5.1、一种竹棉混纺面料及其生产工艺,由65-80%的埃及长绒棉,20-35%的竹纤维混纺而成,竹纤维为经纱,埃及长绒棉为纬纱,经纱密度为60-65根/厘米,纬纱密度为70-100根/厘米,长绒棉的纱线为180n/3,其生产工艺包括如下步骤:整经,上浆,定型,织造,退浆水洗,煮练,拉幅定型,没有加入涤纶纤维,也没有对染色工艺进行研究,没有合适的的染色工艺,织物的强力比较差,加工工艺简单,并不适合工装面料。

6.2、一种竹/棉混纺针织面料染整工艺,包括如下工艺步骤:坯布制造—坯布检验—

剖幅定型—正面向内进行理布合幅—煮漂—抛光—染色—烘干—浸轧吸湿快干助剂进行整理—成品;染料采用雅格素红bf-3b,雅格素黄bf-3r,雅格素藏青bf-rrn,使用溢流浸染工艺,生产效率低,缸与缸之间色差大,不能适合大批量生产,所使用的染料都是普通活性染料,日晒牢度和汗光牢度都非常差,不适合户外服装,并且在后整理工艺加入大量化学品用于提高织物吸湿速干性能,非常不环保。

7.3、某单位发表的《涤/竹/棉混纺纱线的染色工艺研究》,竹纤维素是从竹子中提取出的并采用蒸煮等物理方法加工制作而成的新型纤维,竹纤维与棉纤维在化学结构上,同属于纤维素纤维,染料上染机理相同,所以两者在选用染料种类方面可以选用同一种棉用染料上染,但竹纤维与棉纤维相比竹纤维上染较慢,故必须对染料进行筛选。但由于混纺纱线里又含有涤纶纤维,而且涤纶大分子无侧链,大分子间排列紧密,纤维的结晶度高,使得染料很难上染,染色时必须在高温条件下进行,其染色温度远高于活性染料和还原染料的适宜染色温度;只是试验了一个橙色作为研究对象,试验染料数据少,并且所用的ke型活性染料本是一种活性印花用染料,用于竹/棉纤维的染色牢度是非常差的。

8.总之,以上探究了棉/竹配比和纺织方法对面料品质产生的影响,竹纤维的染色性能和染料的筛选,但都集中在针织行业和染纱行业,平幅轧染的技术研究专利非常少,因此作为防护工装行业,所做的许多工作都是从头开始。

9.因为是油田单位的工装面料,各项强力指标要求很高,织物中的涤纶配比不能低,这就导致了需要对三种纤维同工艺染色,染整难度大大增加,作为三组分织物不仅与混纺织物的纺织工艺有关,还与后续的染整工艺息息相关,不管多好的织物,如果染整失败,均不能得到手感舒适、耐用、色泽美观的面料。然而不同的混纺织物,因为织物材料组成不同、性质不同,需要的染整工艺也不相同,虽然染整工序大体一致,但是在染化料使用和温度控制等方面有非常明显的区别,正是这些区别决定着染整工艺是否适用。

技术实现要素:

10.有鉴于此,本发明的主要目的在于提供一种用于竹棉涤混纺抗菌防紫外防静电机织布的连续染整工艺。

11.为达到上述目的,本发明的技术方案是这样实现的:

12.本发明实施例提供一种用于竹棉涤混纺抗菌防紫外防静电机织布的连续染整工艺,该机织布的材料按质量百分比为:棉纤维40%-55%、聚酯纤维30%-45%、竹纤维9%-20%、1%clacarbo导电纤维,该工艺包括:对机织布依次进行强化烧毛、高温酶退浆、煮练、漂白、丝光、定型、染色和整理步骤;

13.所述染色,具体为:第一步、分散染料染涤纶纤维组分:浸轧分散染料、之后红外线预烘两组、接着采用三节预烘房进行热风烘干,其中,温度分别为第一箱:50-60℃,第二箱:70-90℃,第三箱:100℃以上,最后在210℃焙烘3.5分钟;第二步、根据颜色牢度要求确定采用活性染料或者还原染料对竹/棉纤维进行染色。

14.上述方案中,如果根据颜色牢度要求确定采用活性染料对竹/棉纤维进行染色,该工艺在分散染料涤纶纤维染色热熔焙烘后、以及活性染料染色之前,还包括进行还原清洗工艺用于去除涤纶纤维上的分散染料浮色,所述还原清洗工艺包括:采用烧碱20g/l、保险粉25g/l浸轧,温度102℃汽蒸60s,冷水洗,采用85℃热水洗,100℃皂洗3道、90℃以上热水

洗16道、烘干即可。

15.上述方案中,所述根据颜色牢度要求确定采用还原染料对竹/棉纤维染色,具体为:在分散染料涤纶纤维染色热熔焙烘后,浸轧还原染料染色,之后红外线预烘两组、接着采用三节预烘房进行热风烘干,其中,温度分别为第一箱:50-60℃,第二箱:70-90℃,第三箱:100℃以上、然后进行一组烘筒烘干,固色液采用烧碱20-50g/l、保险粉20-55g/l浸轧,102℃汽蒸60s,85℃热水洗,冷水洗,采用双氧水1-3g/l进行氧化,85℃热水洗1道,100℃皂洗3道、90℃以上热水洗12道、烘干即可。

16.上述方案中,所述根据颜色牢度要求确定采用活性染料对竹/棉纤维染色,具体为:在还原清洗工艺后,浸轧活性染料溶液,之后红外线预烘两组、接着采用三节预烘房进行热风烘干其中,温度分别为第一箱:50-60℃,第二箱:70-90℃,第三箱:100℃以上、一组烘筒烘干,固色液采用纯碱10-20g/l、元明粉120-150g/l浸轧,102℃汽蒸60s,85℃热水洗3道、100℃皂洗3道、90℃以上热水洗16道、烘干即可。

17.上述方案中,所述强化烧毛,具体为:车速在80-90米/分下,采用两正两反的穿布路线对机织布进行强化烧毛,并且火焰温度控制在1400-1500℃,烧毛等级达到4-5级以上;同时烧毛时纬向门幅回缩不得超过2%,机织布的布面和烧毛机的火口之间的距离在1.1-1.2厘米。

18.上述方案中,所述高温酶退浆,具体为:采用高温退浆酶苏宏l2000,对烧毛后的机织布浸轧退浆液后在98-100℃下汽蒸1-2分钟,并且在汽蒸后采用水洗5道,水洗温度90-95℃以上。

19.上述方案中,所述煮练和漂白,具体为:采用烧碱和精练剂对高温酶退浆后的机织布浸轧煮练液后在102℃下汽蒸60-90分钟,并且在汽蒸后采用水洗6道,水洗温度90-95度以上,之后,采用双氧水、精练剂和稀土基氧漂稳定剂对煮练后的机织布浸轧漂白液后在102℃下汽蒸40-60分钟,并且在汽蒸后采用水洗5道,水洗温度85℃以上。

20.上述方案中,所述丝光,具体为:在两轧张力控制在1.2-1.5kgf/m2之间,进布铗口的张力控制在1.2-1.5kgf/m2之间下,采用丝光烧碱(naoh)浓度为200-210g/l对煮漂后的机织布进行处理,处理之后,采用中和酸对机织布进行处理获得布面ph=6-7的机织布。

21.上述方案中,所述定型,具体为:在超喂控制在2-2.5%之间以及前定型温度205度下对机织布进行处理,获得下机门幅157-158厘米的机织布。

22.上述方案中,所述整理,具体为:在拉幅温度145℃下,采用柔软剂对机织布进行处理;所述柔软合剂由亲水硅油柔软剂hd-919为15-20g/l、亲水硅油柔软剂hs-20y为15-20g/l、无甲醛固色剂mf603c为20克/升、柠檬酸为1-2g/l组成。

23.与现有技术相比,本发明采用具有环保(无磷不含apeo)低碱性质的煮漂助剂,结合环保酶退浆工艺,进行染整加工,同时保证竹棉涤混纺织物的布面品质和白度效果,以及优良的抗紫外线、抗菌防臭、吸湿速干性能。使其能适用于更广泛的染色,其次由于油田单位户外作业使用环境的要求,在染色时需要使用高日晒牢度、高耐洗色牢度的染色工艺,而且该工艺可用于连续染整,大大提高了生产效率,促进竹棉涤混纺平幅轧染织物的推广应用。

附图说明

24.此处所说明的附图用来公开对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

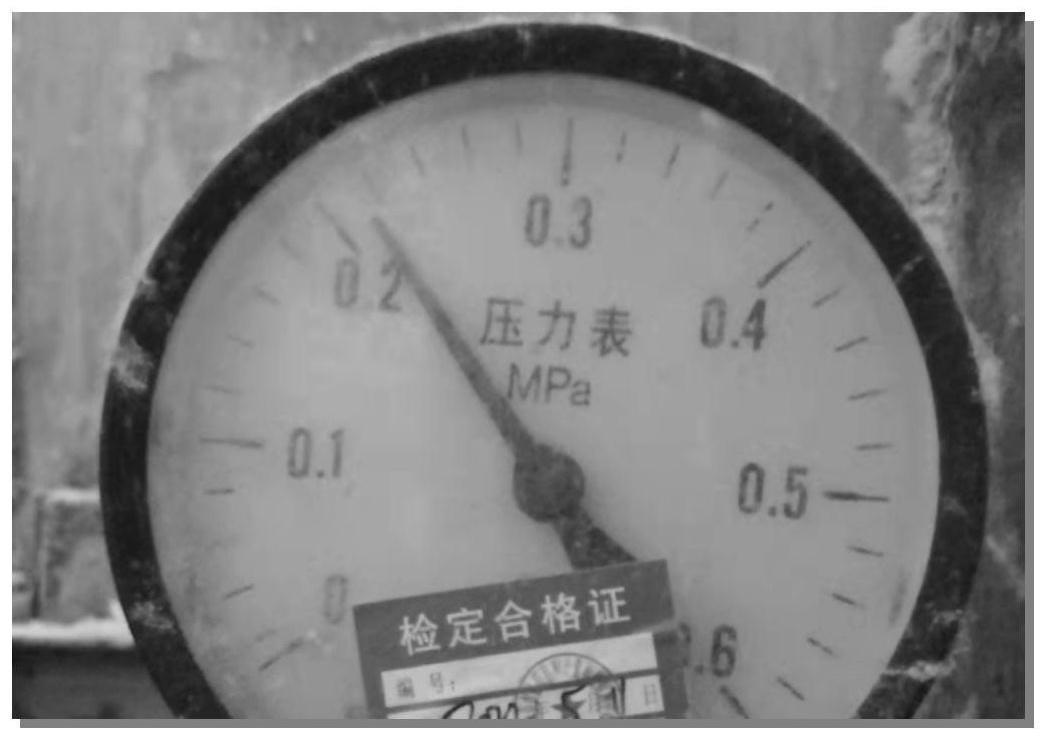

25.图1为本发明中强化烧毛工艺的气压表示意图;

26.图2为本发明中强化烧毛工艺的燃气流量表示意图;

27.图3为本发明中丝光工艺中去除布面残余烧碱酸中和原理图;

28.图4为本发明中丝光工艺中不同酸性能分析曲线图;

29.图5为不合适工艺条件的超喂控制形成的疵布布面效果图;

30.图6为本发明中染色工艺的轧车超低轧液率加压情况与行业现有轧车加压技术对比图;

31.图7为本发明中染色工艺的单分色染料处方图;

32.图8为本发明中染色工艺的单分色染料日晒牢度图;

33.图9为本发明中染色工艺的单分色染料水洗色牢度图;

34.图10为本发明中染色工艺的全处方染料分析结果图;

35.图11为本发明中染色工艺的竹纤维显微结构分析图;

36.图12为本发明中染色工艺的竹纤维染料扩散性能分析图a;

37.图13为本发明中染色工艺的竹纤维染料扩散性能分析图b;

38.图14为本发明染色后的机织布进行皂洗沾色和汗渍牢度的检测结果;

39.图15为本发明染色后的机织布进行日晒牢度的检测结果;

40.图16为本发明制备机织布送检的抗菌性能检测报告第一页;

41.图17为本发明制备机织布送检的抗菌性能检测报告第二页;

42.图18为本发明制备机织布的吸湿速干性能检测的检测结果;

43.图19为本发明制备机织布送检的全部指标国家权威检测机构检测第1、2页;

44.图20为本发明制备机织布送检的全部指标国家权威检测机构检测第3、4页。

具体实施方式

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

46.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

47.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、

物品或者装置中还存在另外的相同要素。

48.本发明实施例提供一种用于竹棉涤混纺抗菌防紫外防静电机织布的连续染整工艺,该机织布的材料按质量百分比为:棉纤维40%-55%、聚酯纤维30%-45%、竹纤维9%-20%,1%clacarbo导电纤维,该工艺包括:对机织布依次进行强化烧毛、高温酶退浆、煮漂、丝光、定型、染色和整理步骤;

49.所述强化烧毛工艺为:工艺车速在80-90米/分,采用两正两反的穿布路线对机织布进行强化烧毛,并且火焰温度控制在1400-1500℃,烧毛等级达到4-5级以上;同时烧毛时纬向门幅回缩不得超过2%,机织布的布面和烧毛机的火口之间的最佳距离在1.1-1.2厘米。

50.具体地,由于竹纤维织物及竹/棉/涤混纺织物,多组分纤维在坯布表面呈现杂乱无章的短茸毛,或有少量棉籽壳、毛球,如不烧毛或烧毛不干净,既影响布面效果,又易在印染加工中由于茸毛粘结,产生染色不匀、掉色,造成疵点或疵布,降低产品质量,故前处理烧毛工艺特别重要,需要强化烧毛,烧毛等级要达到4-5级以上。

51.通过控制烧毛机的风压、燃气流量使得火口温度达到1400-1500℃,火焰呈蓝白色,为了竹/棉/涤织物的烧毛,确保了烧毛火口火焰强度和温度,既能烧毛干净,又能防止过烧,损伤竹纤维;其中,如图1、2所示,风压为:0.2-0.3mpa,燃气的压力:5-7kpa。

52.采用冷水辊冷却布面降温,防止过烧,冷却水温度控制在85-90℃之间效果最佳,温度太高,容易产生烧毛过烧,温度太低,则容易粘附花毛和燃气油污,导致辊面不平,产生烧毛皱条或者烧毛火口擦伤,而且这类疵点一旦产生无法修复。

53.工艺车速在80-90米/分,严格控制烧毛车速,烧毛等级达到4-5级以上。

54.火口和布面之间的距离一般在0.8-1.5厘米之间,本发明采用1.1-1.2厘米效果最佳。

55.控制烧毛机经向张力,确保本品种在烧毛时纬向门幅回缩不得超过2%,由于本发明的机织布比较稀薄,纬向回缩超过2%,后续工序如何扩福,都不能解决纬向门幅和织物纬向缩水率问题。

56.所述高温酶退浆为:采用高温退浆酶苏宏l2000对烧毛后的机织布浸轧退浆液后在98-100℃下汽蒸1-2分钟,并且在汽蒸后采用水洗5道,水洗温度90-95℃。

57.具体地:竹纤维及竹/棉/涤混纺织物织造时,主要以变性淀粉浆为主加一些聚乙烯醇(pva)等化学浆料,在前处理退浆时,选择退浆酶制剂必须注意保护纤维,选用对淀粉浆有选择性降解,酶活性高且稳定性高的淀粉酶。

58.高温退浆酶苏宏l2000能迅速地作用于织物上的混合浆料,首先使淀粉类浆料浸蚀溶化降解消失,伴随着淀粉类浆料浸蚀溶化降解消失,原来结实牢固成膜的纱线浆料层逐渐变成了疏松多空的奶酪型结构或者龙骨型结构,退浆液从这些空隙迅速进入浆料层内部,化学浆料被热水溶化降解,从纱线表面脱落,如果温度不够,酥松型龙骨结构的化学浆料不能溶化降解,反而会脱水收缩渗入纱线内部,导致退浆不干净。

59.高温退浆酶苏宏l2000的退浆时间只用1-2分钟,生产效率比其他工艺都要高。

60.设备采用退浆加长蒸箱,容布量120米,底部饱和蒸汽加热6道,汽蒸98-100℃*1-2分钟,蒸汽压力1.5kgf/cm2,底部加热水位25厘米,蒸箱内传动张力1-1.2kgf/cm2,防止张力过大导致竹/棉/涤织物在导布辊起皱,顶层保温蒸汽压力0.8-1.0kgf/cm2,防止冷凝水滴

到布面产生浆斑。

61.下表是退浆性能测试数据表:

[0062][0063]

从上面数据可以看出,本发明的高温酶退浆效果最好。

[0064]

退浆后检测退浆率可达6-7级(共9级),织物手感非常柔软。

[0065]

所述煮练和漂白为:采用烧碱和精练剂对高温酶退浆后的机织布浸轧煮练液后在102℃下汽蒸60分钟,并且在汽蒸后采用水洗6道;水洗温度90-95℃以上。之后,采用双氧水、精练剂和稀土基氧漂稳定剂对煮练后的机织布浸轧漂白液后在102℃下汽蒸60分钟,并且在汽蒸后采用水洗5道,水洗温度85℃以上。

[0066]

具体地,由于棉纤维占织物含量的50%左右,所以煮练的烧碱和漂白的双氧水浓度不能太低,否则会导致棉纤维煮练不透,漂白不匀,最终影响织物染色牢度。

[0067]

最佳工艺煮练采用烧碱:18-20g/l,精练剂:桑瑞净s-85(杭州桑瑞斯新材料有限公司)4-5g/l,使用加长的双层网床蒸箱汽蒸,蒸箱的长度比国内同行业的大50%,可以大大提高煮练效果,同时提高生产效率,降低生产成本,当工艺车速达到80米/分时,汽蒸时间仍可达到60分钟,保证竹/棉/涤织物煮练下来的半制品匀、透、净。

[0068]

漂白采用h2o2:4-5g/l,精练剂:桑瑞净sp(杭州桑瑞斯新材料有限公司)3-4克/升,稀土基氧漂稳定剂green(上海恒普达)4-5g/l。

[0069]

green可以使竹棉涤织物获得更高的白度,更好的毛效以及染色重现性。它对漂白浴有缓冲作用,可以减少烧碱的用量,从而可以获得最佳的漂白条件,对竹纤维损伤更小,从而可以达到更高的白度值。

[0070]

而有机磷类稳定剂在氧漂时,需要更高的ph值,因为它在较低的ph条件下不能更好地保护织物免受铁离子对双氧水的催化作用,而对纤维造成损伤。

[0071]

稀土稳定剂green可以在弱碱条件下,对双氧水分解进行很好地控制,因为它能够在较低的ph值条件下去除溶液中各类的重金属离子。

[0072]

另外,和非硅稳定系统相比,烧碱用量更低,在中和阶段使用更少的酸,这意味着可以降低成本。各式水玻璃稳定剂,虽然对双氧水的稳定性高,但容易和水中的钙镁离子反应形成硅酸钙和硅酸镁沉淀,从而导致织物和纤维手感粗糙发硬,大量沉淀沉积在机器设备上,导致清洁困难。

[0073]

而本发明创新使用稀土稳定剂green,既能达到水玻璃的稳定效果,又没有它的缺点,是一个突破性的创举,此产品是低泡且可生物降解,而有机类的稳定剂无法做到生物降解。因此green属于纯绿色环保产品。

[0074]

煮漂下机半制品指标:30分钟毛效:12厘米。布面白度85以上。竹棉涤半制品布面白度比同规格的涤棉织物半制品要白,因此染成品颜色更加饱满、鲜艳、细腻通透感,特别适用于大红(国旗红)、艳蓝(天空蓝)、雀蓝(湖水蓝)这些鲜亮色。

[0075]

所述丝光为:两轧张力控制在1.2-1.5kgf/m2之间,进布铗口的张力控制在1.2-1.5kgf/m2之间下,采用丝光烧碱(naoh)浓度为200-210g/l对煮漂后的机织布进行处理,处

理之后,采用中和酸对机织布进行处理获得布面ph=6-7的机织布。

[0076]

具体地,由于竹纤维和棉纤维混纺在一体,棉纤维不丝光染料上染率差,颜色不鲜艳,所以必须丝光,而竹纤维虽然不耐长时间的碱处理,但是合适的短时间丝光处理,可以增加竹纤维的上染率(相当于粘胶纤维的苛化处理工艺),再加上织物比较稀薄,还要考虑到纬向门幅和缩水率问题,因此丝光的各项工艺参数是非常关键的;因此本发明采用轻丝光工艺:丝光烧碱(naoh)浓度为200-210g/l(因为成品颜色非常鲜艳,所以丝光不要使用回用的烧碱,以免影响半制品白度),60-70米/分钟的工艺车速,竹纤维不耐高浓度烧碱,采用低碱丝光,可以减少竹纤维的强力损失。

[0077]

本发明的烧碱浓度200-210克/升,喷淋碱5冲5吸,工艺车速60-70米/分,布面去碱干净,后水洗槽可以轧中和酸,布面ph=6-7.防止布面产生碱斑、黄斑。

[0078]

在丝光工序,本发明的关键是在后水洗槽中加轧特殊的中和酸去除布面残余烧碱,使布面ph=6-7.防止布面产生碱斑、黄斑,并防止定型时因高温引起的布面泛黄,和常用的冰醋酸相比,本发明的技术关键是其中和效果更加匀透和持久,不形成盐类化学品,不腐蚀金属,原理可参见图3和图4,中和酸的使用还可以使染色后的布面颜色更加鲜艳。

[0079]

为了达到超拉幅的效果,本发明采用超扩幅工艺,本发明的两轧张力控制在1.2-1.5kgf/m2之间,进布铗口的张力控制在1.2-1.5kgf/m2之间,布铗驱动电机电流控制为50-60a,布铗扩福163厘米(大于坯布门幅160厘米),这样丝光机落布门幅可达146-147厘米(常规工艺丝光下机门幅142-143厘米),只有这样才能保证纬向门幅和缩水率,这也是竹纤维织物比同类涤棉织物加工难度大的原因之一。

[0080]

在丝光工序,本发明的关键是在后水洗槽中加轧特殊的中和酸去除布面残余烧碱,布面ph=6-7.防止布面产生碱斑、黄斑,并防止定型时因高温引起的布面泛黄,中和酸的使用还可以使染色后的布面颜色更加鲜艳,和常用的冰醋酸相比,本发明的技术关键是其中和效果更加匀透和持久,不形成盐类化学品,不腐蚀金属,其原理如图3、4所示。

[0081]

由于竹棉涤在前处理和染色过程中纬向门幅回缩太多,比同类常规品种窄2-3厘米,导致的最终结果是如果按常规工艺丝光,织物成品纬向门幅不够或者纬向缩水率不及格,如果布铗扩福太大,径向张力控制不合适,织物在布铗上产生拉破边、布铗印、边皱或者布幅被直接拉成劈裂。

[0082]

所述定型为:在超喂控制在2-2.5%之间以及前定型温度205℃下对机织布进行处理,获得下机门幅157-158厘米的机织布。

[0083]

具体地,本发明的超喂原理为:定型机为消除织物前处理工序的纵向拉伸量,达到客户和织物设计结构的尺寸要求,就需要更多的织物预先固定在针板上。比方说喂入机构每分钟喂入105m,固定织物的针板每分钟行进100m,这样100m的位置挤进了105m织物(正超喂+5%),然后高温定型,下机后织物为100m,消除了纵向拉伸量。同时针板距离加大会控制织物幅宽,消除织物定前漂染工序等的纬向收缩量,反之,假如只喂入98m织物会被拉长到100m定型(负超喂-2%)。

[0084]

如图5所示,超喂控制不合适形成的布面两边松弛,中间紧张,布面呈马鞍型结构,导致服装厂无法使用,所以,本技术控制驱动电机电流40-50a,进步张力控制在200-300n,整纬张力350-400n,双毛刷轮加压,因竹/棉织物稀薄,使用棕毛毛刷轮,不要使用钢丝毛刷轮,防止超拉幅时拉破边。

[0085]

超喂率控制在2-2.5%之间,布铗扩幅可达163-164cm(比常规工艺大3-4厘米),可以达到超拉幅的效果,前定型温度:205度,工艺车速80米/分,下机门幅157-158厘米(常规工艺154-155厘米),查国内同行的资料,将同类品种定型门幅做到这么大的几乎没有,落布为5000-6000米大卷装,防止落箱形成压折印。

[0086]

所述染色,因为本发明是多组分纤维面料,需要两浴法染色,分别是第一步:分散染料染涤纶纤维、第二步:还原染料(v选择)或者活性染料(r选择)(根据不同的颜色和牢度要求而定)染竹/棉纤维。具体地:第一步,分散染料染涤纶纤维组分:浸轧分散染料(高日晒、高耐洗型)、之后红外线预烘两组、接着采用三节预烘房进行热风烘干,一组烘筒烘干,其中,温度分别为第一箱:50-60度,第二箱:70-90度,第三箱:100度以上,最后在210度下焙烘3.5分钟。

[0087]

进一步地,如果根据颜色牢度要求确定采用活性染料进行染色,该工艺在分散染料涤纶纤维染色热熔焙烘后、以及活性染料对竹/棉纤维染色之前,还包括进行还原清洗工艺用于去除涤纶纤维上的分散染料浮色。

[0088]

所述还原清洗工艺,包括:浸轧(烧碱20g/l、保险粉25g/l),温度102℃汽蒸60s,冷水洗,热水洗(85℃),皂洗(100℃)3道、热水洗(90℃以上)16道、烘干即可。

[0089]

本发明的染色创新之一,高轧液率工艺提高染色匀透性。

[0090]

轧分散染料、活性染料、还原染料使用kusters dyepad均匀轧车,轧车可加压至4-5kgf/cm2,国内同行轧车加压不超过4kgf/cm2,轧液率可降至40%以下,比同行低20-25%,技术创新在于轧液率越小则能耗越低,布面染料泳移越少,布面颜色就可加均匀),效果参见图6。

[0091]

第二步(v选择):竹/棉纤维染色之还原染料染色(根据颜色和牢度需要确定选用还原染料或者活性染料):在热熔焙烘后,浸轧还原染料(环保、超细粉型),之后红外线预烘两组、接着采用三节预烘房进行热风烘干,一组烘筒烘干,其中,温度分别为第一箱:50-60度,第二箱:70-90度,第三箱:100度以上、然后进行浸轧固色液(烧碱20-50g/l、保险粉20-55g/l),102℃汽蒸60s,热水洗(85℃),冷水洗,氧化(h2o21-3g/l),热水洗(85℃),皂洗(100℃)3道(皂洗剂1-2g/l)、热水洗(90℃以上)12道、烘干即可。

[0092]

第二步(r选择):竹/棉纤维染色之活性染料染色(根据颜色和牢度需要确定选用还原染料或者活性染料):在还原清洗工艺后,浸轧活性染料溶液,之后红外线预烘两组、接着采用三节预烘房进行热风烘干,一组烘筒烘干,其中:温度分别为第一箱:50-60℃,第二箱:70-90℃,第三箱:100℃以上。然后进行浸轧固色液(纯碱10-20g/l、元明粉120-150g/l),102℃汽蒸60s,85℃热水洗3道、100℃皂洗3道(皂洗剂1-2g/l)、90℃以上热水洗16道、烘干即可。

[0093]

为了达到最好的水洗色牢度,本发明采用全行业最长的染色皂洗联合机,共16道水洗槽,后六箱为双层架起结构,自动水流量控制系统,可以达到最好的水洗、皂洗效果。

[0094]

热风烘干温度必须从低到高,逐步升高,防止染料泳移,布面产生条花。

[0095]

皂洗采用皂洗剂(洗立净oes-33)1-2g/l,在100℃下进行。

[0096]

热水洗在85℃以上进行,水洗在90℃以上进行。

[0097]

在染色工艺,本发明的主要重点是高日晒牢度和高耐洗色牢度的,因为是三组分纤维织物,染色的难度很大,竹纤维与棉纤维在化学结构上同属纤维素纤维,染料上染机理

20g/l、无甲醛固色剂(mf603c)20g/l(只在活性染料使用)、中和酸1-2g/l(用于调节布面ph值)。

[0109]

下表是固色剂和柔软剂对吸湿速干性能的测试。

[0110]

测试柔软剂对吸湿速干性能的影响:同一块布分成两小块,上柔软后与不上柔软剂测试毛效芯吸高度的变化(相同时间)。

[0111][0112]

可以看出亲水性柔软剂对毛效(芯吸高度)有降低,由此可见,柔软剂对吸湿速干性能影响较大,需要在后续生产中在手感和吸湿速干性能两者之间权衡。

[0113]

某些特别鲜艳的颜色,必须用活性染料染色,但是活性染料的水泡牢度不如还原染料染色,所以在后整理工艺必须加入固色剂,固色剂可以提高活性染料的各项指标,但是固色剂对织物的毛效和吸湿速干性能有影响,所以需要对不同的固色剂进行分析。

[0114]

检测测试固色剂对毛效的作用:同一块布分成两小块,上固色剂后与不上固色剂测试毛效芯吸高度的变化(相同时间)。

[0115][0116]

说明固色剂对毛效(芯吸高度)有降低,由此可见,固色剂对吸湿速干性能影响较大,后期竹纤维织物做国旗红、天空蓝、海洋蓝等活性染料的颜色时,需要考虑固色剂对吸湿速干性能的影响。

[0117]

通过此实验说明:亲水性柔软剂、固色剂对布面毛效芯吸高度都有延缓和降低的作用,对扩散速度有提升。

[0118]

所以本发明选用最佳的亲水硅油柔软剂和无甲醛固色剂,既确保了竹棉涤织物手感柔软蓬松,又不影响竹纤维的吸湿速干性能,同时对织物的断裂强力影响最小。

[0119]

实施例1

[0120]

1.选用织物竹棉涤混纺机织布(32*32*130*70*63英寸)静电格,煮漂:酶氧一浴法工艺:浸轧naoh 30g/l、h2o

2 15g/l、酶氧一浴法精练剂(三合一组分)10g/l。

[0121]

其余按照上述本发明的连续染整工艺处理,半制品对应编号为1,成品对应编号为a,染色工艺所用染料为:分散染料为分散红sf-2g(100%)、分散橙f3r(100%)、分散橙2gfl、分散荧光g(100%),活性染料为日本稻田公司大红2gf、日本稻田公司艳红bsf

[0122]

2.选用布种为竹棉涤混纺机织布(32*32*130*70*63英寸)静电格,煮漂采用碱煮-氧漂工艺(碱退浆):煮练浸轧naoh 25-30g/l、精练剂10g/l、汽蒸60分钟,漂白浸轧h2o24g/l,精练剂5g/l、稳定剂5g/l。其余按照上述本发明的连续染整工艺处理,半制品对应编号为

2,成品对应编号为b。

[0123]

3.选用布种竹棉涤混纺机织布(32*32*130*70*63英寸)静电格工艺:低温酶冷堆退浆、煮练、漂白。

[0124]

退浆工艺:淀粉酶4-5g/l,精练剂4-5g/l;

[0125]

煮练工艺参数:

[0126]

naoh:22-24g/l

[0127]

精练剂:4-5g/l

[0128]

汽蒸:102度*60分钟,汽蒸后水洗六道。

[0129]

漂白工艺参数:

[0130]

h2o2:4-5g/l

[0131]

精练剂:3-4g/l

[0132]

稳定剂:5g/l

[0133]

其余按照上述本发明的连续染整工艺处理,半制品对应编号为3,成品对应编号为c。

[0134]

4.选用布种竹棉涤混纺机织布(32*32*130*70*63英寸)静电格。工艺:高温酶退浆、煮练、漂白。

[0135]

退浆工艺:

[0136]

高温退浆酶苏宏sh-2000l(丹麦诺维信):1-2g/l。

[0137]

环保精练剂桑瑞净s-85(杭州桑瑞斯新材料有限公司):4-5g/l

[0138]

煮练工艺参数:

[0139]

naoh:18-20g/l,

[0140]

精练剂:桑瑞净s-85(杭州桑瑞斯新材料有限公司)4-5g/l

[0141]

汽蒸:102度*60分钟,汽蒸后水洗六道。

[0142]

漂白工艺参数:

[0143]

h2o2:4-5g/l,

[0144]

精练剂;桑瑞净sp(杭州桑瑞斯新材料有限公司):3-4g/l

[0145]

稳定剂:5g/l

[0146]

其余按照上述本发明的连续染整工艺处理,半制品对应编号为4,成品对应编号为d。

[0147]

将竹棉涤混纺机织布坯布经煮漂工艺后的半制品烘干后测定退浆率、毛效、白度、强力和手感。结果见表1:前处理半制品质量指标:

[0148][0149]

从上表可以看出,用酶比不用酶退浆要干净,布面白度更好,而且织物手感更加柔软,高温酶比低温酶效果要更好,因为使用酶退浆,煮练的烧碱浓度下降,伴随着烧碱浓度下降,对竹纤维的损伤就更小,织物的各项强力指标就提高,无酶退浆和高碱浓度的煮漂工艺处理的样品均不能同时兼顾白度和手感,并且强力受损较为明显。因此本发明方法处理的竹棉涤混纺机织布半制品白度最好,手感最软,在多种工艺中是一个最佳选择。

[0150]

将竹棉涤混纺机织布经不同染整工艺处理后得到的成品布进行测试,结果如表2所示:

[0151]

表2成品布质量指标

[0152]

[0153][0154]

从上表可看出,由于a样和b样没有经过酶退浆,布面带有浆料,织物的吸水性能差,而且手感板硬,特别是a样,退煮漂三合一,退浆最差,所以最终检测吸湿速干性能最差,b样比a样只好一点。从强力检测数据来看,a样和b样由于煮漂时烧碱和双氧水浓度都比较高,对竹纤维和棉纤维损失比较大,因此强力都比较差。d样和c样相比,由于退浆更干净,煮练烧碱浓度更低,所以吸湿速干性能和手感最好。由于本发明的方法采用强化烧毛、无磷无apeo低碱环保煮漂、高日晒牢度、高耐洗色牢度染料的染色的连续染整工艺,竹纤维的绿色天然环保的特性受影响小,织物的强力保持较好;各项色牢较好;箱间色差不大;布面染色效果好;织物抗起毛起球效果好;布面吸湿快干效果好,具备优良的抗紫外线性能和抗菌防臭性能,特别适用于油田单位的户外高温多汗、潮湿闷热、日晒时间长的工作环境。并且和缸染相比,生产效率更高,能够保质保量的大批量性生产,市场前景更为广阔。

[0155]

如图16、17示,附d样的抗菌检测报告,可以看出,竹棉涤织物的抗菌效果完全可以达到《gb/t 20944.1-2007纺织品抗菌性能的评价第1部分琼脂平皿扩散法》的检测标准,对三种检测细菌都有良好的杀灭作用,具备非常优良的抗菌除臭效果。

[0156]

如图18所示,附d样的吸湿速干性能检测,可以看出,竹棉涤织物的吸湿速干性能检测符合《gb/t 21655.2-2019纺织品吸湿速干性的评定第2部分动态水分传递法》的检测要求,12项检测数据远远高于标准的要求,具备非常优秀的吸湿速干性能。

[0157]

如图19、20所示,本发明的竹棉涤织物送到国家权威检测机构检测,各项色牢度、日晒牢度、透气性能、导电性能等指标,完全达到和超过国标要求,符合油田类企业的工装使用标准,是他们的最佳面料选择。

[0158]

以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1