柔性纳米纤维膜表面无钯化学镀铜方法

1.本发明涉及电子材料技术领域,尤其涉及一种柔性纳米纤维膜表面无钯化学镀铜方法。

背景技术:

2.随着电子技术的高速发展,覆铜板作为pcb的最基本材料,高性能柔性覆铜板的需求量增长趋势显著。覆铜板是一种金属铜与高分子组成的复合材料,主要通过压合、涂覆、真空溅射、化学镀铜等方式来制备。

3.其中,高分子一般选用聚酯、聚酰亚胺、聚烯烃等。聚乙烯醇-乙烯共聚物(pva-co-pe)薄膜具有比表面积大、孔隙率高、曲折的孔道结构和过滤精度高等优异的性能,通过表面化学镀铜的方法所制备成的柔性纳米纤维覆铜膜介电常数低、介质损耗因子小,是理想的高频微波介电材料,可应用于导航设备、飞机仪表、数码相机、液晶电视、笔记本电脑等电子产品中。

4.目前,覆铜板制备较为常用的制备方法为化学镀铜法。化学镀铜的步骤一般为除油、改性、活化和化学镀。在活化过程中,常规钠-萘四氢呋喃溶液化学改性虽然能够显著提高纳米纤维薄膜的表面能,但是改性过程中会产生破坏环境的物质且操作危险指数高;高能辐射接枝改性法虽然具有接枝率易控制、无需引发剂等优点,但是辐射量不易控制,容易对材料的物理化学性能造成不可控的破环。在化学镀铜过程,传统的催化剂为钯催化剂,由于钯价格昂贵,在实际应用中成本较高,目前有用银催化剂代替钯催化剂的报道。

5.申请号为cn201610899123.2的专利公开了一种聚四氟乙烯材料表面无钯化学镀铜方法,采用低温等离子体接枝改性的手段在聚四氟乙烯材料表面引入大量羧基,通过化学键使所镀铜层与材料表面牢固结合。该方法中所用的聚四氟乙烯材料的表面能极低,而且膜结构较单一,通过低温等离子体改性处理,改性效果不佳,活化后的聚四氟乙烯材料再引入羧基时存在羧基不均匀、两者结合强度低的问题,会导致最终的制品镀铜不均匀、导电性差、电磁屏蔽性差。

6.有鉴于此,有必要设计一种改进的柔性纳米纤维膜表面无钯化学镀铜方法,以解决上述问题。

技术实现要素:

7.本发明的目的在于提供一种柔性纳米纤维膜表面无钯化学镀铜方法,解决现有化学镀铜工艺中存在的镀铜不均匀、导电性差、电磁屏蔽性差、镀层容易脱落等问题。

8.为实现上述发明目的,本发明提供了一种柔性纳米纤维膜表面无钯化学镀铜方法,包括如下步骤:

9.s1.纳米纤维膜制备:将浓度为0.5wt%-3.0wt%的聚乙烯醇-乙烯共聚物纳米纤维悬浮液均匀喷涂于预先洗涤处理过的基材表面,干燥成膜后,得到纳米纤维膜;

10.s2.纳米纤维膜改性:将步骤s1制备的所述纳米纤维膜经等离子体处理,按浴比为

1:2-1:5浸入浓度为5wt%-20wt%的丙烯酸水溶液中处理,洗涤干燥后,得到改性纳米纤维膜;

11.s3.纳米纤维膜活化:按浴比为1:1-1:8将步骤s2制备的所述改性纳米纤维膜置于硝酸银溶液中处理20-50min,洗涤干燥后,得到活化纳米纤维膜;

12.s4.纳米纤维膜镀铜:按浴比为1:1-1:5将步骤s3制备的所述活化纳米纤维膜置于化学镀液中,60-80℃下处理1-3h,洗涤干燥后,得到柔性导电膜。

13.作为本发明的进一步改进,步骤s1中所述聚乙烯醇-乙烯共聚物纳米纤维的直径为50nm-800nm。

14.作为本发明的进一步改进,步骤s2中所述等离子处理时长为2min-20min。

15.作为本发明的进一步改进,在所述丙烯酸水溶液中处理的时长为2-12h。

16.作为本发明的进一步改进,步骤s1中所述基材的预先洗涤处理为,将所述基材置于洗涤剂、碳酸钠和去离子水质量比为1:3:1000的溶液中,于80℃下水浴处理1h,取出用去离子水清洗至中性,于60℃条件下干燥1h。

17.作为本发明的进一步改进,步骤s3中所述硝酸银溶液的浓度为1-2g/l。

18.作为本发明的进一步改进,步骤s4中所述化学镀液为五水硫酸铜、二水合乙二胺四乙酸二钠、酒石酸钾钠、氢氧化钠、二水合亚铁氰化钾、2,2'-联吡啶和37wt%甲醛组成的混合液。

19.作为本发明的进一步改进,所述化学镀液中,各物质浓度为五水硫酸铜16g/l、二水合乙二胺四乙酸二钠19.5g/l、酒石酸钾钠14g/l、氢氧化钠14.5g/l、二水合亚铁氰化钾0.01g/l、2,2'-联吡啶0.02g/l、37wt%甲醛5ml/l。

20.作为本发明的进一步改进,所述柔性导电膜的导电率高达4897.1s/cm,电磁屏蔽效能高达58db,且吸收效率达90%以上。

21.作为本发明的进一步改进,步骤s1中所述基材包括聚乙烯无纺布、聚丙烯无纺布中的一种或多种。

22.本发明的有益效果是:

23.(1)本发明提供了一种柔性纳米纤维膜表面无钯化学镀铜方法,将聚乙烯醇-乙烯共聚物纳米纤维制成聚乙烯醇-乙烯共聚物纳米纤维悬浮液,并均匀喷涂于基材表面,使单根纤维之间发生不同程度的交联,形成具有特殊孔径、孔隙及孔道结构的纳米纤维膜,一方面,该纳米纤维膜具有微孔结构,其比表面积大、孔隙率高,且孔道结构曲折;另一方面,pva-co-pe纳米纤维膜表面含有丰富的高活性羟基,能够有效增加其表面极性和表面能。pva-co-pe纳米纤维膜特殊的表面结构为等离子处理提供更大的比表面及更高的活性,使等离子改性处理更为充分。经等离子改性的pva-co-pe纳米纤维膜能提供更粗糙的表面及更多的结合位点,使纳米纤维膜表面通过化学键均匀接枝高活性羧基。羧基的存在使银离子通过配位作用均匀接枝于纳米纤维膜表面,为镀铜反应提供活性中心,使最终生成的柔性导电膜致密均匀,电导率高、表面电阻低,达到导体水平,导电性及电磁屏蔽性能优异。

24.(2)本发明提供了一种柔性纳米纤维膜表面无钯化学镀铜方法,以纳米纤维膜为基材,制备的柔性导电膜具有优异的抗弯曲性能,可以重复使用且不易损坏,解决了常规电子覆铜板抗弯曲性差的难题;采用等离子诱导接枝手段,无污染,易操作,成本低,解决了电子用导体膜材料因成本难以推广的问题;纳米纤维膜的微孔结构以及表面的镀铜层使材料

具有优异的电磁屏蔽性能,解决了电子器元件间相互干扰的问题;基于柔性纳米纤维膜表面镀铜导电材料,疏水性提升,这对于电子器元件的应用范围的扩大具有重要意义。

25.(3)本发明提供了一种柔性纳米纤维膜表面无钯化学镀铜方法,不用传统的钯催化,采用银催化,方法操作简单、过程易控、经济环保,易于大规模工业化生产。

附图说明

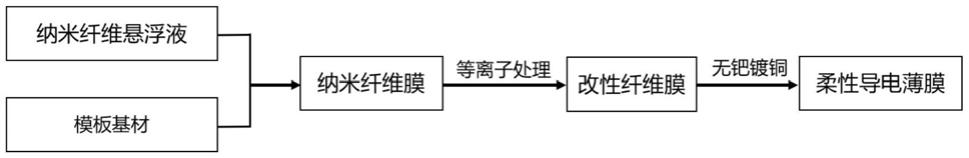

26.图1为本发明柔性纳米纤维膜表面无钯化学镀铜方法的流程图。

27.图2为实施例1制备的柔性导电膜和纳米纤维膜基材的扫描电镜图。

28.图3为实施例1制备的柔性导电膜的电导率图。

29.图4为实施例1制备的柔性导电膜的电磁屏蔽性能图。

30.图5为实施例1制备的柔性导电膜的水接触角图。

具体实施方式

31.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

32.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

33.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

34.请参阅图1所示,本发明提供了一种柔性纳米纤维膜表面无钯化学镀铜方法,包括如下步骤:

35.s1.纳米纤维膜制备:

36.将基材置于洗涤剂、碳酸钠和去离子水质量比为1:3:1000的溶液中,于80℃下水浴处理1h,取出基材用去离子水清洗至中性,于60℃条件下干燥1h,得到预先洗涤处理过的基材。该过程可以除去基材表面的油渍及其他杂质,为后续聚乙烯醇-乙烯共聚物(pva-co-pe)纳米纤维悬浮液的牢固涂覆提供条件。

37.其中,基材包括聚乙烯无纺布、聚丙烯无纺布中的一种或多种。

38.将直径为50nm-800nm的聚乙烯醇-乙烯共聚物纳米纤维配置成浓度为0.5wt%-3.0wt%的聚乙烯醇-乙烯共聚物纳米纤维悬浮液,并将该悬浮液均匀喷涂于预先洗涤处理过的基材表面,干燥后,在基材表面形成一层pva-co-pe膜,得到纳米纤维膜。

39.s2.纳米纤维膜改性:

40.将步骤s1制备的纳米纤维膜经等离子体处理2-20min,按浴比为1:2-1:5浸入浓度为5wt%-20wt%的丙烯酸水溶液中处理2-12h,洗涤干燥后,得到改性纳米纤维膜。

41.pva-co-pe纳米纤维膜具有微孔结构,其比表面积大、孔隙率高,且孔道结构曲折;另外,pva-co-pe纳米纤维膜表面含有丰富的高活性羟基,极性基团羟基能够有效增加其表面极性和表面能。因此,pva-co-pe纳米纤维膜特殊的表面结构为等离子处理提供更大的比

表面,使等离子改性处理更为充分。等离子处理过程,对pva-co-pe纳米纤维膜进行刻蚀,不仅能增加表面的粗糙度,进一步增加其比表面积,而且使pva-co-pe纳米纤维膜表面的羟基含量更高,增加表面的活性位点。

42.进一步将等离子处理过的pva-co-pe纳米纤维膜置于丙烯酸溶液中处理时,由于纳米纤维膜表面粗糙度的增加以及表面羟基含量的增加,使更多的丙烯酸粘附于纳米纤维膜表面,且pva-co-pe分子中丰富的羟基与丙烯酸分子中的羧基通过氢键键合在一起,最终将大量的丙烯酸牢固地键合在纳米纤维膜表面,得到改性纳米纤维膜。大量的极性基团羧基能够进一步提高纳米纤维膜的表面极性和表面能,使改性纳米纤维膜的化学活性大幅度提高。

43.另外,由于pva-co-pe分子中存在亲水性的聚乙烯醇,而丙烯酸液为亲水性物质;且pva-co-pe膜本身具有多孔结构,进一步使大量丙烯酸接枝于纳米纤维膜表面。

44.s3.纳米纤维膜活化:

45.按浴比为1:1-1:8将步骤s2制备的改性纳米纤维膜置于浓度为1-2g/l的硝酸银溶液中处理20-50min,洗涤干燥后,得到活化纳米纤维膜。

46.该过程中,银离子与丙烯酸中的羧酸根发生配位(静电)作用,使银离子牢固负载于改性纳米纤维膜表面。银离子不仅为改性纳米纤维膜提供活化中心,而且能作为后续镀铜的催化剂,能够加快化学镀的反应。

47.s4.纳米纤维膜镀铜:

48.按浴比为1:1-1:5将步骤s3制备的活化纳米纤维膜置于化学镀液中,60-80℃下处理1-3h,将吸附银离子的活化纳米纤维膜进行化学镀铜反应,从而在pva-co-pe纳米纤维膜表面沉积铜层,洗涤干燥后,得到柔性导电膜。

49.其中,化学镀液的成分及浓度为:五水硫酸铜16g/l、二水合乙二胺四乙酸二钠19.5g/l、酒石酸钾钠14g/l、氢氧化钠14.5g/l、二水合亚铁氰化钾0.01g/l、2,2'-联吡啶0.02g/l、37wt%甲醛5ml/l,其余为水。

50.具体地,硫酸铜是提供所需镀层金属的主要原料;酒石酸钾钠和二水合乙二胺四乙酸二钠能与铜离子形成络合物,为铜离子提供长期稳定的条件;甲醛能使二价铜离子还原为金属铜;氢氧化钠为该还原反应提供合适的ph值;二水合亚铁氰化钾能对还原的速度进行适当控制,防止镀液剧烈分解而导致镀液失效;2,2'-联吡啶作为光亮剂,使最终得到的铜镀层表面光亮。

51.在银离子催化剂的存在下,铜离子被甲醛还原为金属铜,当有金属铜在表面开始沉积,铜层就作为进一步反应的催化剂而起催化作用,使化学镀铜得以继续进行。

52.下面通过多个实施例对本发明进行详细描述:

53.实施例1

54.一种柔性纳米纤维膜表面无钯化学镀铜方法,包括如下步骤:

55.s1.纳米纤维膜制备:

56.将柔性聚乙烯无纺布基材置于洗涤剂、碳酸钠和去离子水质量比为1:3:1000的溶液中,于80℃下水浴处理1h,取出聚乙烯无纺布用去离子水清洗至中性,于60℃条件下干燥1h,得到预先洗涤处理过的柔性聚乙烯无纺布。

57.将直径为200nm的pva-co-pe纳米纤维配置成浓度为1wt%的pva-co-pe纳米纤维

悬浮液,并将该悬浮液均匀喷涂于预先洗涤处理过的柔性聚乙烯无纺布表面,干燥后,在聚乙烯无纺布表面形成一层pva-co-pe多孔纳米纤维膜,得到纳米纤维膜,所得纳米纤维膜的厚度为50μm。

58.如图2中左图所示的原样膜形貌的扫描电镜图,其标尺为5μm,pva-co-pe纳米纤维之间相互交联,且存在均匀的孔隙,为后续等离子处理及丙烯酸的接枝提供条件。

59.由于pva-co-pe分子和聚烯烃分子中存在相似的聚乙烯片段,两者的分子排列较为整齐,两者结合力很强,使pva-co-pe纳米纤维膜牢固地涂覆于聚烯烃无纺布表面。

60.s2.纳米纤维膜改性:

61.将步骤s1制备的纳米纤维膜经等离子体处理5min,按浴比为1:2浸入浓度为10wt%的丙烯酸水溶液中处理10h,洗涤干燥后,得到改性纳米纤维膜。

62.s3.纳米纤维膜活化:

63.按浴比为1:5将步骤s2制备的改性纳米纤维膜(4cm

×

3cm)置于浓度为1.5g/l的硝酸银溶液中处理30min,用去离子水洗去未被吸附的ag

+

,干燥后,得到活化纳米纤维膜。

64.硝酸银溶液的配置方法为:称取0.15g硝酸银,添加去离子水使其溶解,定容至100ml备用。

65.s4.纳米纤维膜镀铜:

66.按浴比为1:2将步骤s3制备的活化纳米纤维膜(4cm

×

3cm)置于化学镀液中,70℃下处理2h,将吸附银离子的活化纳米纤维膜进行化学镀铜反应,从而在pva-co-pe膜表面沉积铜层,洗涤干燥后,得到柔性导电膜。

67.化学镀液的制备方法为:称取五水硫酸16.00g、二水合乙二胺四乙酸二钠19.50g、酒石酸钾钠14.00g置于烧杯中,添加去离子水使其溶解,随后加入氢氧化钠14.50g,待其充分溶解后加入二水合亚铁氰化钾0.01g、2,2'-联吡啶0.02g、37wt%的甲醛溶液5ml,配至1000ml备用。

68.如图2中右图所示的镀铜膜形貌的扫描电镜图,其标尺为10μm,纳米纤维膜上形成了致密的铜膜,提高其电磁屏蔽性能,说明该工艺得到的柔性导电膜性能较好。

69.如图3所示的电导率图,镀铜后,纳米纤维膜的电导率从386.3s/cm提升为4897.1s/cm,电导率大幅度提升,说明其导电效果很好。

70.如图4所示的电磁屏蔽性能图(利用矢量网络分析仪测定),emi屏蔽是指电磁波的能量被材料吸收或反射造成的衰减,衰减值越大,表示屏蔽性能越好;se表示屏蔽材料的屏蔽效能;se(a)表示电磁波的能量被材料吸收造成的衰减;se(r)表示电磁波的能量被材料反射造成的衰减;se(t)表示电磁波的能量被材料吸收和反射造成的总衰减,即材料的电磁屏蔽效能。由图可知,柔性导电膜的电磁屏蔽效能高达58db,其中吸收效率达90%以上,说明所得柔性导电膜对电磁波有很好的吸收;另外,还说明纳米纤维膜和导电柔性膜表面适量的孔可以增加对电磁波的反射过程,从吸收和反射两方面同时提高电磁屏蔽性能。

71.如图5所示的柔性导电膜的水接触角图,原样膜呈现亲水性,水能够将原样膜润湿,而制备的柔性导电膜很难被水润湿,疏水性大幅度提升,这对于电子器元件的应用范围的扩大具有重要意义。

72.实施例2-6

73.一种柔性纳米纤维膜表面无钯化学镀铜方法,与实施例1相比,不同之处在于,在

步骤s1中,pva-co-pe纳米纤维悬浮液的浓度和pva-co-pe纳米纤维的直径不同,其他与实施例1大致相同,在此不再赘述。

74.将实施例1-6制备的柔性导电膜进行性能测试,结果如表1所示:

75.表1实施例1-6制备的柔性导电膜的性能测试

76.实施例浓度(wt%)直径(nm)电导率(s/cm)电磁屏蔽效能(db)实施例112004897.158.0实施例20.52003508.735.6实施例332005107.560.4实施例41504386.855.2实施例514005604.262.7实施例618005237.161.2

77.由表1可知,随着纳米纤维直径的增大,柔性导电膜的导电性及电磁屏蔽性均呈现先增大后呈现减小的趋势;随纳米纤维悬浮液浓度的增大,柔性导电膜的导电性及电磁屏蔽性均增加。

78.纳米纤维直径较小时(实施例4),不同根纤维发生交集后生成的纤维膜较为致密,且纳米纤维膜表面的孔较多,造成表面的粗糙程度大,沉积铜后,表面由于大量孔的存在,易形成不连续的铜层,造成电导率下降,同时电磁屏蔽性能较差。

79.随着纳米纤维直径的增大(实施例1、5),不同根纤维发生交集后纤维膜的孔密度和孔径下降,沉积铜易将孔覆盖形成平整的铜层,使铜膜较为致密,不会出现粗糙断层,进而使柔性导电膜的电导率较好。同时,柔性导电膜较为致密,使其吸收的电磁波较多,另外纳米纤维膜和导电膜的镀铜层存在的适量的孔增加了柔性导电膜对电磁波的反射,因此,柔性导电膜的电磁屏蔽性能较好。

80.随着纳米纤维直径的进一步增大(实施例6),纳米纤维膜的孔深度增加,沉积铜不足以覆盖孔洞且较粗纤维会形成隆起,造成铜断层,使最终得到的柔性导电膜的铜分布不均匀,导致电导率较差,进而减弱其电磁屏蔽性能。

81.随着纳米纤维浓度的增加,对纳米纤维膜的表面结构造成影响,进而影响导电膜的电导率及电磁屏蔽性能。浓度小时,为了达到相同的厚度,需要多次涂覆,纤维之间交集程度变大,造成纳米纤维膜的孔多、不易形成连续铜层,导致柔性导电膜性能变差;而浓度大时,纳米纤维膜表面越平整,易形成连续铜层,导致柔性导电膜性能变好。

82.实施例7-11

83.一种柔性纳米纤维膜表面无钯化学镀铜方法,与实施例1相比,不同之处在于,在步骤s2中,等离子体处理的时间和丙烯酸溶液的浓度不同,其他与实施例1大致相同,在此不再赘述。

84.将实施例7-11制备的柔性导电膜进行性能测试,结果如表2所示:

85.表2实施例7-11制备的柔性导电膜的性能测试

86.实施例时间(min)浓度(wt%)电导率(s/cm)电磁屏蔽效能(db)实施例15104897.158.0实施例72104302.452.6实施例810104985.259.4

实施例920104632.755.8实施例10554536.854.4实施例115205243.760.4

87.由表2可知,随等离子处理时间的加长,柔性导电膜的电导率及电磁屏蔽性能先增大,后减小。这主要是因为随等离子处理时间的加长,纳米纤维膜表面的刻蚀程度增加,粗糙度增加,不仅为丙烯酸提供更多的附着位点,且裸露在表面的羟基增加,进一步为丙烯酸提供更多的结合位点,使丙烯酸均匀键合于纳米纤维膜表面,为后续银离子的接枝提供条件,进而使导电膜铜沉积的更均匀致密,使其电导率性能更优;等离子处理,使纳米纤维膜的表面结构发生变化,纳米纤维膜特殊的表面结构及导电膜均匀致密的镀铜层使其电磁屏蔽性能较优。等离子体处理时间过长,由于纳米纤维膜本身具有特殊的孔隙结构,长时间的刻蚀会破坏纳米纤维膜原本的结构,使最终的柔性导电膜的性能均较差。

88.随等丙烯酸溶液浓度的增加,柔性导电膜的电导率及电磁屏蔽性能先增大,后基本不变。因为,随着丙烯酸溶液浓度增大,纳米纤维膜表面接枝的丙烯酸数量变多,为银离子提供更多的结合位点,进而使铜均匀致密沉积于纳米纤维膜表面,进而使其性能较优。但随着丙烯酸溶液浓度进一步增大,一方面,由于位阻原因,不能使更多的丙烯酸接枝于纳米纤维膜表面,另一方面,银离子只是作为催化剂促进镀铜反应进行,该过程不需要消耗太多的银离子,因此最终沉积于纳米纤维膜表面的铜基本不变,使其性能趋于稳定。

89.实施例12-14

90.一种柔性纳米纤维膜表面无钯化学镀铜方法,与实施例1相比,不同之处在于,在步骤s4中,镀铜时间不同,其他与实施例1大致相同,在此不再赘述。

91.将实施例12-14制备的柔性导电膜进行性能测试,结果如表3所示:

92.表3实施例12-14制备的柔性导电膜的性能测试

93.实施例时间(h)电导率(s/cm)电磁屏蔽效能(db)实施例124897.158.0实施例1213824.143.7实施例1335046.260.5实施例1445085.760.6

94.由表3可知,随着镀铜时间的增加,柔性导电膜的电导率及电磁屏蔽性能均增加,电导率增加说明随着镀铜时间的增加,纳米纤维表面沉积的铜在不断增加;电磁屏蔽性能增加说明纳米纤维膜的结构和导电膜镀铜层的结构达到更好的协同作用。

95.但镀铜时间增加到一定程度后,随着镀铜时间的增加,柔性导电膜的电导率及电磁屏蔽性基本趋于稳定。

96.对比例1

97.一种pva-co-pe膜表面无钯化学镀铜方法,与实施例1相比,不同之处在于,所用pva-co-pe膜的结构不同,通过高温模压法制备成与实施例1同厚度的膜,再将其压制于聚乙烯无纺布上,其他与实施例1大致相同,在此不再赘述。

98.所得柔性导电膜的电导率为500s/cm,电磁屏蔽性能5.6db,电导率和电磁屏蔽性能明显较差,说明对比例1制备的pva-co-pe膜,不存在特殊结构的孔径及孔隙率,膜表面结构单一,使最终得到的柔性导电膜的性能较差。

99.综上所述,本发明提供了一种柔性纳米纤维膜表面无钯化学镀铜方法,通过将聚乙烯醇-乙烯共聚物纳米纤维悬浮液均匀喷涂于基材表面,使单根纤维之间发生不同程度的交联,形成具有特殊结构的纳米纤维膜;且pva-co-pe纳米纤维膜表面含有丰富的高活性羟基,能够有效增加其表面极性和表面能。pva-co-pe纳米纤维膜特殊的表面结构为等离子处理提供更大的比表面及更高的活性,使等离子改性处理更为充分。经等离子改性的pva-co-pe纳米纤维膜能提供更粗糙的表面及更多的结合位点,使纳米纤维膜表面通过化学键均匀接枝高活性羧基。羧基的存在使银离子通过配位作用均匀接枝于纳米纤维膜表面,为镀铜反应提供活性中心,使最终生成的柔性导电膜致密均匀,性能优异。该方法操作简单、过程易控、经济环保,易于大规模工业化生产,且所得柔性导电膜具有优异的抗弯曲性能;电导率高、表面电阻低,达到导体水平;电磁屏蔽性能较优;疏水性强。

100.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1