一种电子产品背板用水性聚氨酯合成革的制备方法与流程

1.本发明涉及合成革的技术领域,尤其是涉及一种电子产品背板用水性聚氨酯合成革的制备方法。

背景技术:

2.聚氨酯合成革具有光泽柔和、手感柔软、真皮感强、与基材粘接性能优异和抗磨损等优异的机械性能;而且,还具备耐寒性好、透气、可洗涤等优点,可以用来制作一些手机和笔记本电脑等电子产品的后盖。

3.聚氨酯合成革包括油性聚氨酯合成革和水性聚氨酯合成革等。油性聚氨酯合成革开发应用的时间较长,制作工艺较为成熟,应用较为广泛。由于油性聚氨酯合成革具有毒性,而且环保性较差,电子产品又经常与人体相接触,导致用油性聚氨酯合成革制成的电子产品后盖会对人体健康造成较大的损害。相比于油性聚氨酯合成革,水性pu革具有环保无毒性、健康绿色、表面材料色彩及纹理更漂亮和亲肤舒适等优点,更受消费者的青睐。

4.但是,电子产品的后盖经常与汗液、化妆品和紫外线接触,还与皮肤、衣物等摩擦,使用环境较为复杂,一般的水性pu合成革,在这种复杂的使用环境下使用一段时间后就会损坏,难以满足消费者的需求。因此,需要开发一款新的能够应用于电子领域的环保水性pu合成革。

技术实现要素:

5.为了提高水性pu合成革的使用寿命,本技术提供一种电子产品背板用水性聚氨酯合成革的制备方法。

6.本技术提供的一种电子产品背板用水性聚氨酯合成革的制备方法采用如下的技术方案:一种电子产品背板用水性聚氨酯合成革的制备方法,包括如下步骤:制作面层:将水性pu涂面层树脂涂覆在离型纸表面上,烘干,制得pu面层;制作中层:将水性pu涂面层树脂涂覆在pu面层上,烘干,水性pu涂面层树脂在pu面层上形成pu中间层;制作成品:将无溶剂pu粘合剂涂覆在pu中间层上,进行预烘干,得到无溶剂pu粘合剂底层,然后将无溶剂pu粘合剂底层与基材层贴合,烘干熟化,剥除离型纸,制得电子产品背板用水性聚氨酯合成革。

7.通过采用上述技术方案,本方法可以在基材层上形成无溶剂pu粘合剂底层、pu中间层和pu面层,能够得到一种具有叠层结构的水性聚氨酯合成革。由于采用水性pu涂面层树脂和无溶剂pu粘合剂作为原料,使得制得的水性聚氨酯合成革具有绿色环保和无毒的优点,有助于减少对人体健康的损害。采用这种水性聚氨酯合成革制成的电子产品后盖,在使用过程中,汗液、化妆品、紫外线和衣物等均先与表面的pu面层接触,因此,pu面层可以保护内部的pu中间层、无溶剂pu粘合剂底层和基材层,从而有助于延长水性聚氨酯合成革的使

用寿命。

8.在一个具体的可实施方案中,所述无溶剂pu粘合剂包括如下重量份的组分:无溶剂粘合剂a料90-110份,无溶剂粘合剂b料100-120份,凝胶催化剂0.2-0.8份,发泡催化剂0.05-0.15份,流平剂0.15-0.25份,填料40-60份。

9.通过采用上述技术方案,由于采用无溶剂粘合剂a料和无溶剂粘合剂b料,使得合成的聚氨酯合成革具有无毒和绿色环保的特点,凝胶催化剂有助于缩短无溶剂粘合剂a料和无溶剂粘合剂b料的反应时间,提高效率,发泡催化剂有助于聚氨酯发泡,流平剂有助于提高水性聚氨酯合成革表面的平整性,填料有助于增加无溶剂pu粘合剂底层的强度,减少无溶剂pu粘合剂底层损坏,进一步延长水性聚氨酯合成革的使用寿命。

10.在一个具体的可实施方案中,所述无溶剂粘合剂a料为聚醚型多元醇,所述无溶剂粘合剂b料为异氰酸酯预聚体。

11.通过采用上述技术方案,聚醚型多元醇与异氰酸酯预聚体均具有无毒、绿色环保的优点,而且,聚醚型多元醇与异氰酸酯预聚体可以快速反应,生成水性聚氨酯。

12.在一个具体的可实施方案中,所述填料为碳酸钙粉。

13.通过采用上述技术方案,碳酸钙粉的价格较为低廉,有助于降低水性聚氨酯合成革的生产成本;而且,可以增强无溶剂pu粘合剂的耐高温性能和耐高湿性能,有助于延长水性聚氨酯合成革的使用寿命。

14.在一个具体的可实施方案中,所述水性pu涂面层树脂包括如下重量份的组分:水性pu树脂70-100份,水性增稠剂0.1-0.5份,流平剂0.2-0.5份,水1-5份,色浆7-20份。

15.通过采用上述技术方案,采用的水性pu树脂和其他组分,均是无毒、环保的水性材料,水性增稠剂可以增加水性pu涂面层树脂的粘度,有助于水性pu涂面层树脂凝结成pu中间层和pu面层。

16.在一个具体的可实施方案中,在制作成品的步骤中,在无溶剂pu粘合剂底层与基材层贴合后,将水性表处理剂涂覆在所述pu面层背离pu中间层的表面上,烘干熟化,水性表处理剂形成水性表处理层,制得电子产品背板用水性聚氨酯合成革。

17.通过采用上述技术方案,在pu面层背离中间层的表面上形成水性表处理层,有助于减少汗液、化妆品和紫外线等对pu面层的损害,延长水性聚氨酯合成革的使用寿命。同时,水性表处理层可以增强pu面层表面的光泽和皮肤质感,提高水性聚氨酯合成革的美观性。

18.在一个具体的可实施方案中,所述水性表处理剂包括如下重量份的组分:半亮消光表面处理剂50-90份,增光表面处理剂10-50份,交联剂5-8份,水10-40份。

19.通过采用上述技术方案,半亮消光表面处理剂可以消除部分较强的光泽,增光表面处理剂具有自然增光的效果,交联剂和水配合,可以将半亮消光表面处理剂和增光表面处理剂交联在一起,使得制备的水性表处理剂具有调和pu面层表面光泽的效果。发明人通过试验优化各组分的配比,发明人发现将各组分的配比控制在上述范围内,制备的水性表处理剂形成的水性表处理层具有较好的光泽和质感,有助于增强水性聚氨酯合成革的美观性。

20.在一个具体的可实施方案中,所述水性表处理剂还包括耐磨剂3-6份,流平剂0.5-2份,消泡剂0.1-0.5份,增稠剂0.1-3份。

21.通过采用上述技术方案,耐磨剂有助于增强水性表处理层的耐磨擦性能,减少水性表处理层磨损;流平剂有助于提高水性表处理层的平整性;消泡剂有助于减少水性表处理剂中的气泡,增稠剂可以增强水性表处理剂的粘度,有助于水性表处理剂凝结成水性表处理层。

22.综上所述,本技术包括以下至少一种有益技术效果:1.本技术的方法在基材层上形成无溶剂pu粘合剂底层、pu中间层和pu面层,能够得到一种具有叠层结构的水性聚氨酯合成革;本技术的水性聚氨酯合成革具有绿色环保、无毒、耐候性强和耐摩擦性能强等优点,使用寿命长;2.本技术无溶剂pu粘合剂具有无毒和绿色环保的特点,而且,可以进一步延长水性聚氨酯合成革的使用寿命;3.本技术的pu面层上设有水性表处理层,有助于减少汗液、化妆品和紫外线等对pu面层的损害,延长水性聚氨酯合成革的使用寿命,还可以增强pu面层表面的光泽和皮肤质感,提高水性聚氨酯合成革的美观性。

附图说明

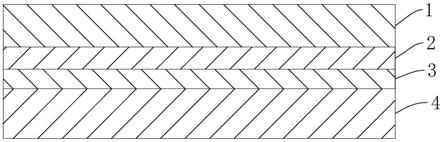

23.图1是本技术实施例1的电子产品背板用水性聚氨酯合成革的结构示意图。

24.图2是本技术实施例15的电子产品背板用水性聚氨酯合成革的结构示意图。

25.附图标记说明:1、pu面层;2、pu中间层;3、无溶剂pu粘合剂底层;4、基材层;5、水性表处理层。

具体实施方式

26.以下结合附图和实施例对本技术作进一步详细说明。

27.水性pu树脂:分子量88.1084,密度1.005g/cm3,cas号:9009-54-5;水性增稠剂:货号rm-805;流平剂:型号rm-2020t的水性聚氨酯流平剂;聚醚型多元醇:型号330n;异氰酸酯预聚体:型号n100s;凝胶催化剂:型号jeffcat z-130;发泡催化剂:型号jeffcat le-15;碳酸钙粉和tio2粉的粒径:1250-4000目;半亮消光表面处理剂:型号ts-100;增光表面处理剂:型号df-90g;交联剂:水性聚碳化二亚胺交联剂et558。

28.水性pu涂面层树脂的制备例制备例1本制备例提供一种水性pu涂面层树脂,包括如下重量的组分:水性pu树脂85kg,水性增稠剂0.3kg,流平剂0.35kg,水3kg,色浆13.5kg。

29.将水性pu树脂、水性增稠剂、流平剂、水和色浆混合,搅拌均匀后,得到水性pu涂面层树脂。

30.制备例2-7制备例2-7均提供一种水性pu涂面层树脂,参照表一,制备例2-7与制备例1的区别在于原料的配比不同。

31.表一 制备例2-7的原料配比表

无溶剂pu粘合剂的制备例制备例8本制备例提供一种无溶剂pu粘合剂,包括如下重量的组分:无溶剂粘合剂a料100kg,无溶剂粘合剂b料110kg,凝胶催化剂0.5kg,发泡催化剂0.1kg,流平剂0.2kg,填料50kg。其中,无溶剂粘合剂a料为聚醚型多元醇,无溶剂粘合剂b料为异氰酸酯预聚体,填料为碳酸钙粉。

32.将聚醚型多元醇、异氰酸酯预聚体、凝胶催化剂、发泡催化剂、流平剂和碳酸钙粉混合,搅拌均匀后,得到无溶剂pu粘合剂。

33.制备例9-14制备例9-14均提供一种无溶剂pu粘合剂,参照表二,制备例9-14与制备例8的区别在于原料的配比不同。

34.表二 制备例9-14的原料配比表制备例15本制备例提供一种无溶剂pu粘合剂,本制备例与制备例8的区别在于,填料为tio2粉。

35.水性表处理剂的制备例制备例16本制备例提供一种水性表处理剂,包括如下重量的组分:半亮消光表面处理剂

70kg,增光表面处理剂30kg,交联剂6.5kg,水25kg。

36.将半亮消光表面处理剂、增光表面处理剂、交联剂加入水中,搅拌均匀后,得到水性表处理剂。

37.制备例17-22制备例17-22均提供一种水性表处理剂,参照表三,制备例17-22与制备例16的区别在于,原料的配比不同。

38.表三 制备例17-22的原料配比表制备例23本制备例提供一种水性表处理剂,本制备例与制备例14的区别在于,水性表处理剂还包括耐磨剂4.5kg,流平剂1.25kg,消泡剂0.3kg,增稠剂1.5kg。其中,增稠剂为货号rm-805的水性增稠剂。

39.将耐磨剂、流平剂、消泡剂和增稠剂加入水中,混合均匀后,将半亮消光表面处理剂、增光表面处理剂、交联剂加入水中,搅拌均匀后,得到水性表处理剂。

40.制备例24本制备例提供一种水性表处理剂,本制备例与制备例21的区别在于,水性表处理剂还包括耐磨剂3kg,流平剂0.5kg,消泡剂0.1kg,增稠剂0.1kg。

41.制备例25本制备例提供一种水性表处理剂,本制备例与制备例21的区别在于,水性表处理剂还包括耐磨剂6kg,流平剂2kg,消泡剂0.5kg,增稠剂3kg。

实施例

42.实施例1参照图1,本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,包括如下步骤:制作面层:将水性pu涂面层树脂涂覆在离型纸的表面上,然后将离型纸放入真空烘箱中,烘干至水性pu涂面层树脂凝固成固体,制得pu面层1。

43.制作中层:再将水性pu涂面层树脂涂覆在pu面层1一侧的表面上,将pu面层1放入真空烘箱中,烘干至水性pu涂面层树脂凝固成固体,水性pu涂面层树脂在pu面层1上形成pu中间层2。

44.制作成品:然后,将无溶剂pu粘合剂涂覆在pu中间层2背离pu面层1的表面上,将pu中间层2表面上的无溶剂pu粘合剂进行预烘干,当无溶剂pu粘合剂在常温常压下不再流动

时,得到无溶剂pu粘合剂底层3。

45.然后将无溶剂pu粘合剂底层3与基材层4贴合,将pu面层1、pu中间层2、无溶剂pu粘合剂底层3和基材层4形成的叠层结构放入真空烘箱中,继续烘干熟化,剥离离型纸,即制得电子产品背板用水性聚氨酯合成革。

46.其中,水性pu涂面层树脂是制备例1制备的水性pu涂面层树脂;无溶剂pu粘合剂是制备例8制备的无溶剂pu粘合剂;基材层4是基布。

47.实施例2本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,水性pu涂面层树脂是制备例2制备的水性pu涂面层树脂。

48.实施例3本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,水性pu涂面层树脂是制备例3制备的水性pu涂面层树脂。

49.实施例4本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,水性pu涂面层树脂是制备例4制备的水性pu涂面层树脂。

50.实施例5本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,水性pu涂面层树脂是制备例5制备的水性pu涂面层树脂。

51.实施例6本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,水性pu涂面层树脂是制备例6制备的水性pu涂面层树脂。

52.实施例7本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,水性pu涂面层树脂是制备例7制备的水性pu涂面层树脂。

53.实施例8本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,无溶剂pu粘合剂是制备例9制备的无溶剂pu粘合剂。

54.实施例9本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,无溶剂pu粘合剂是制备例10制备的无溶剂pu粘合剂。

55.实施例10本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,无溶剂pu粘合剂是制备例11制备的无溶剂pu粘合剂。

56.实施例11本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,无溶剂pu粘合剂是制备例12制备的无溶剂pu粘合剂。

57.实施例12本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,无溶剂pu粘合剂是制备例13制备的无溶剂pu粘合剂。

58.实施例13本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,无溶剂pu粘合剂是制备例14制备的无溶剂pu粘合剂。

59.实施例14本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于,无溶剂pu粘合剂是制备例15制备的无溶剂pu粘合剂。

60.实施例15参照图2,本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例1的区别在于:在制作成品的步骤中,在无溶剂pu粘合剂底层3与基材层4贴合后,剥离离型纸,将水性表处理剂涂覆在pu面层1背离pu中间层2的表面上,然后再烘干熟化,水性表处理剂凝固成水性表处理层5,制得电子产品背板用水性聚氨酯合成革。

61.其中,水性表处理剂是制备例16制备的水性表处理剂。

62.实施例16本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例15的区别在于:水性表处理剂是制备例17制备的水性表处理剂。

63.实施例17本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例15的区别在于:水性表处理剂是制备例18制备的水性表处理剂。

64.实施例18本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例15的区别在于:水性表处理剂是制备例19制备的水性表处理剂。

65.实施例19本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例15的区别在于:水性表处理剂是制备例20制备的水性表处理剂。

66.实施例20本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例15的区别在于:水性表处理剂是制备例21制备的水性表处理剂。

67.实施例21本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例15的区别在于:水性表处理剂是制备例22制备的水性表处理剂。

68.实施例22本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例15的区别在于:水性表处理剂是制备例23制备的水性表处理剂。

69.实施例23本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例15的区别在于:水性表处理剂是制备例24制备的水性表处理剂。

70.实施例24本实施例提供一种电子产品背板用水性聚氨酯合成革的制备方法,本实施例与实施例15的区别在于:水性表处理剂是制备例25制备的水性表处理剂。

71.对比例对比例1本对比例提供一种水性聚氨酯合成革的制备方法,包括如下步骤:将水性pu树脂涂覆在离型纸上,放入烘箱加热烘干,形成连续均匀的聚氨酯薄膜,然后在聚氨酯薄膜背离离型纸的表面上刮涂黏结剂,将基布贴合在粘结剂上,经过烘干固化后将离型纸剥离,得到水性聚氨酯合成革。

72.对比例2本对比例提供一种水性聚氨酯合成革的制备方法,本对比例与实施例1的区别在于,不包含制作中层的步骤。

73.性能检测试验针对实施例1-24和对比例1-2提供的产品,进行性能测试。

74.根据《qb/t2714-2005 皮革 物理和机械试验 耐折牢度的测定》、《qb/t 2711-2005 皮革 物理和机械实验 撕裂力的测定:双边撕裂》、《qb/t 2709-2005 皮革 物理和机械试验 厚度的测定》、《gb/t 21196-2007 马丁代尔法织物耐磨性能的测定》、《gb/t 2726-2005 皮革物理和机械实验耐磨性能的测定》、《gb/t 22886-2008 皮革 色牢度试验 耐水渍色牢度》、《gb/t 22888-2008 皮革 物理和机械试验 表面涂层低温脆裂温度的测定》,对产品进行耐酸碱汗液测试、皮面耐刮伤测试、牛仔布摩擦测试、高温高湿测试、交变湿热测试、uv老化测试、口红侵染测试、酒精摩擦测试和耐化妆品测试,检测结果如表四-表七所示。

75.其中,耐酸碱汗液测试和牛仔布摩擦测试的检测结果为外观无变化及掉色时,记为“ok”;皮面耐刮伤测试的检测结果为无刮痕时,记为“ok”;高温高湿测试和交变湿热测试的检测结果为无明显外观掉色及变化时,记为“ok”;uv老化测试的检测结果为无外观变化时,记为“ok”;口红侵染测试的检测结果为≥4级时,记为“ok”;酒精摩擦测试的检测结果为无明显褪色及漏出底材时,记为“ok”;耐化妆品测试的检测结果为无脱落、无裂纹、无变色时,记为“ok”。

76.表四 实施例1-7的检测结果表

表五 实施例8-14的检测结果表表六 实施例15-24的检测结果表

表七 对比例1-2的检测结果表结合实施例1和对比例1-2并结合表四和表七可以看出,相比于对比例1-2,实施例1制备的产品具有更好的耐候性和耐摩擦性能。这说明,采用本技术的方法制备的具有叠层结构的水性聚氨酯合成革,具有较好的耐候性和耐摩擦性能,有助于延长水性聚氨酯合成革的使用寿命。

77.结合实施例1-24并结合表四-表六可以看出,实施例1-24制备的产品均具有更好的耐候性和耐摩擦性能。这说明,在本技术的原料配比范围内,采用本技术的方法制备的水性聚氨酯合成革,均具有较好的耐候性和耐摩擦性能,使用寿命更长。

78.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本

申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1