一种C/C-SiC预制件、C/C-SiC复合材料及其制备方法和应用与流程

一种c/c-sic预制件、c/c-sic复合材料及其制备方法和应用

技术领域

1.本发明属于陶瓷基复合材料技术领域,特别涉及一种c/c-sic预制件、c/c-sic复合材料及其制备方法和应用。

背景技术:

2.碳纤维增强碳和碳化硅双基体复合材料(c/c-sic复合材料)是将碳纤维作为增强体、基体材料包括碳和碳化硅的一种复合材料。和以铸铁制备的刹车盘相比,以c/c-sic复合材料制备的刹车盘具有重量轻、高温刹车性能高的特点。一种c/c-sic复合材料的制备方法是基于连续纤维的工艺,具体是将连续纤维进行三维或者2.5维编织制备预制件,然后通过化学气相沉积将裂解碳渗透进预制件使之致密化,最后在高温下和硅进行烧结。

3.提高表面碳化硅含量可以有效的提高刹车盘在低温和湿态过程中的平均摩擦系数。考虑碳纤维自400℃以上开始氧化,而碳化硅的氧化温度在1000℃以上,富碳化硅的表面有利于提高刹车盘磨损性能,因此,c/c-sic复合材料的c/c-sic预制件往往需要表面具有较高的碳化硅含量。

4.美国专利申请us20070158150a提出了制备梯度结构的碳陶复合材料,其表面摩擦层使用1~2mm厚度的短切碳纤维增强碳化硅为主的碳陶瓷复合材料,在熔融渗硅过程中再和刹车盘主体相结合。为了进一步提高表面碳化硅的含量,中国专利申请cn103328410a公开了一种具有带织纹的陶瓷摩擦层的摩擦盘,在梯度结构的基础上提出了表面为完全的反应烧结碳化硅的结构。以上技术方案主要通过从内部到表面逐渐减少碳纤维含量来获得富碳化硅陶瓷表面的c/c-sic复合材料,但是该技术构思中的c/c-sic预制件层间结合性能差,易发生局部脆性剥落。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种c/c-sic预制件及其制备方法,本发明提供的c/c-sic预制件层间结合紧密,不易发生局部脆性剥落。

6.为了实现上述发明的目的,本发明提供以下技术方案:

7.本发明提供了一种c/c-sic预制件,包括碳纤维预制体和针刺结合在所述碳纤维预制体表面的碳纤维-碳化硅纤维毡;

8.所述碳纤维-碳化硅纤维毡包括碳纤维预氧丝网胎和两层碳纤维预氧丝网胎之间的碳化硅短切纤维毡,所述碳纤维预氧丝网胎和碳化硅短切纤维毡针刺结合;

9.所述碳纤维预氧丝网胎包括针刺结合的碳纤维网胎和预氧丝网胎。

10.优选的,所述碳纤维预制体和碳纤维-碳化硅纤维毡之间的针刺结构为2.5d。

11.优选的,所述碳纤维-碳化硅纤维毡的克重为200~700g/m2;所述碳纤维-碳化硅纤维毡的厚度为2~3mm。

12.优选的,所述碳纤维网胎的克重为100~150g/m2,所述预氧丝网胎的克重为80~100g/m2;所述碳纤维网胎和预氧丝网胎的质量比为(1~3):1。

13.优选的,所述碳纤维预氧丝网胎的克重为180~550g/m2;所述碳化硅短切纤维毡的克重为80~150g/m2;

14.所述碳纤维预氧丝网胎和碳化硅短切纤维毡的质量比为2:(1~5)。

15.优选的,所述碳纤维预制体包括碳纤维单向布和与所述碳纤维单向布正交叠加的短切碳纤维网胎;

16.所述碳纤维预制体的密度为0.4~0.6g/cm3,厚度为28~40mm;所述碳纤维预制体的针刺结构为2.5d。

17.优选的,所述碳纤维单向布的克重为300~400g/m2;所述短切碳纤维网胎的克重为100~250g/m2。

18.本发明还提供了一种c/c-sic复合材料的制备方法,包括以下步骤:

19.将c/c-sic预制件依次进行树脂裂解浸渍增密、石墨化处理和熔融渗硅处理,得到所述c/c-sic复合材料;

20.所述c/c-sic预制件为上述技术方案所述c/c-sic预制件。

21.本发明还提供了上述技术方案所述制备方法得到的c/c-sic复合材料。

22.本发明还提供了上述技术方案所述c/c-sic复合材料在刹车盘、飞行器部件和发动机叶片的应用。

23.本发明提供了一种c/c-sic预制件,包括碳纤维预制体和针刺结合在所述碳纤维预制体表面的碳纤维-碳化硅纤维毡;所述碳纤维-碳化硅纤维毡包括碳纤维预氧丝网胎和两层碳纤维预氧丝网胎之间的碳化硅短切纤维毡,所述碳纤维预氧丝网胎和碳化硅短切纤维毡针刺结合;所述碳纤维预氧丝网胎包括针刺结合的碳纤维网胎和预氧丝网胎。

24.本发明将碳纤维预制体和表面碳纤维-碳化硅纤维毡在针刺结合,垂直向的碳纤维将碳纤维预制体和表面碳纤维-碳化硅纤维毡缝制形成新的立体网状结构,形成高强碳纤维的网状结构,有效加强了碳纤维预制体和碳纤维-碳化硅纤维毡的层间强度,解决了碳纤维预制体主体和表面碳纤维-碳化硅纤维毡之间原本分离的状态,防止c/c-sic预制件的层间分层和脆性剥落。此外,本发明所述的c/c-sic预制件引入碳纤维网胎作为摩擦层,在具备陶瓷的耐磨、抗氧化优点的同时,层间增加的碳纤维起到加强筋作用,改善了预制件的韧性,有利于减少预制件使用过程中反应烧结碳化硅的脆性,降低脆性剥落;碳纤维自身的耐氧化耐磨性能强化了c/c-sic预制件的抗氧化和耐摩擦磨损性能。

25.实施例测试结果表明,本发明提供的c/c-sic预制件制备c/c-sic复合材料,不易发生局部脆性剥落。

附图说明

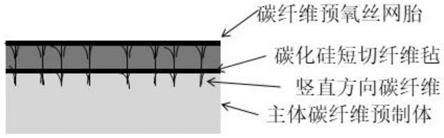

26.图1为碳纤维预氧丝网胎为2层时c/c-sic预制件的结构示意图;

27.图2为碳纤维预氧丝网胎为3层时c/c-sic预制件的结构示意图。

具体实施方式

28.本发明提供了一种c/c-sic预制件,包括碳纤维预制体和针刺结合在所述碳纤维预制体表面的碳纤维-碳化硅纤维毡;

29.所述碳纤维-碳化硅纤维毡包括碳纤维预氧丝网胎和两层碳纤维预氧丝网胎之间

的碳化硅短切纤维毡,所述碳纤维预氧丝网胎和碳化硅短切纤维毡针刺结合;

30.所述碳纤维预氧丝网胎包括针刺结合的碳纤维网胎和预氧丝网胎。

31.在本发明中,所述c/c-sic预制件包括碳纤维预制体。

32.在本发明中,所述碳纤维预制体优选包括碳纤维单向布和与所述碳纤维单向布正交叠加的短切碳纤维网胎。

33.在本发明中,所述碳纤维单向布的克重优选为300~400g/m2,更优选为310~390g/m2。在本发明中,所述碳纤维单向布中碳纤维的规格优选为3~12k。在本发明中,所述碳纤维单向布中碳纤维的品级优选为t300、t700和t800中的一种或多种。

34.在本发明中,所述短切碳纤维网胎的克重优选为100~250g/m2,更优选为110~240g/m2。

35.在本发明中,所述碳纤维预制体的密度优选为0.4~0.6g/cm3,厚度优选为28~40mm。在本发明中,所述碳纤维预制体的针刺结构优选为2.5d。

36.在本发明中,所述c/c-sic预制件包括针刺结合在所述碳纤维预制体表面的碳纤维-碳化硅纤维毡。

37.在本发明中,所述碳纤维-碳化硅纤维毡的克重优选为200~700g/m2,更优选为250~650g/m2。在本发明中,所述碳纤维-碳化硅纤维毡的厚度优选为2~3mm,更优选为2.1~2.9mm。

38.在本发明中,所述碳纤维-碳化硅纤维毡包括碳纤维预氧丝网胎和两层碳纤维预氧丝网胎之间的碳化硅短切纤维毡,所述碳纤维预氧丝网胎和碳化硅短切纤维毡针刺结合。

39.在本发明中,所述碳纤维预氧丝网胎的克重优选为180~550g/m2,更优选为200~530g/m2。在本发明中,所述碳化硅短切纤维毡的克重优选为80~150g/m2,更优选为90~140g/m2。在本发明中,所述碳纤维预氧丝网胎和碳化硅短切纤维毡的质量比优选为2:(1~5),更优选为2:(2~4)。

40.在本发明中,所述碳纤维预氧丝网胎的层数优选为2~3层。在本发明中,所述碳纤维预氧丝网胎的单层厚度优选为1~3mm,更优选为1.5~2.5mm。图1为碳纤维预氧丝网胎为2层时c/c-sic预制件的结构示意图;图2为碳纤维预氧丝网胎为3层时c/c-sic预制件的结构示意图。

41.在本发明中,每两层所述碳纤维预氧丝网胎之间的碳化硅短切纤维毡的层数优选为1~5层。在本发明中,所述碳化硅短切纤维毡的单层厚度优选为1~3mm,更优选为1.5~2.5mm。

42.在本发明中,所述碳纤维预氧丝网胎包括针刺结合的碳纤维网胎和预氧丝网胎。

43.在本发明中,所述碳纤维网胎的克重优选为100~150g/m2,更优选为110~140g/m2。在本发明中,所述碳纤维网胎中碳纤维的品级优选为t700。

44.在本发明中,所述预氧丝网胎的克重优选为80~100g/m2,更优选为85~95g/m2。在本发明中,所述碳纤维网胎和预氧丝网胎的质量比优选为(1~3):1,更优选为(1.5~2.5):1。

45.在本发明中,所述碳纤维预制体和碳纤维-碳化硅纤维毡之间的针刺结构为2.5d。

46.在本发明中,所述c/c-sic预制件的制备方法优选包括以下步骤:

47.将碳纤维单向布和短切碳纤维网胎交替叠加,进行第一针刺,得到碳纤维预制体;

48.在所述碳纤维预制体的表面层叠碳纤维-碳化硅纤维毡,进行第二针刺,得到所述c/c-sic预制件。

49.本发明将碳纤维单向布和短切碳纤维网胎交替叠加,进行第一针刺,得到碳纤维预制体。

50.本发明优选每四层(即碳纤维单向布+短切碳纤维网胎+碳纤维单向布+短切碳纤维网胎)进行一次针刺。

51.在本发明中,所述第一针刺的针刺密度优选为20~30针/cm3,更优选为21~29针/cm3。

52.得到碳纤维预制体后,本发明在所述碳纤维预制体的表面层叠碳纤维-碳化硅纤维毡,进行第二针刺,得到所述c/c-sic预制件。

53.本发明优选将碳纤维网胎和预氧丝网胎通过针刺,得到所述碳纤维预氧丝网胎;本发明对所述针刺的针刺密度没有特殊限定,以能够保证碳纤维预氧丝网胎的克重为准。

54.在本发明中,在所述碳纤维预制体的表面层叠碳纤维-碳化硅纤维毡的方法优选为:在所述碳纤维预制体的表面依次层铺碳纤维预氧丝网胎、碳化硅短切纤维毡和碳纤维预氧丝网胎。

55.在本发明中,所述第二针刺的针刺密度优选为25~30针/cm3,更优选为26~29针/cm3。

56.在本发明中,当所述碳纤维预氧丝网胎为三层时,本发明优选重复进行依次层铺碳纤维预氧丝网胎、碳化硅短切纤维毡和碳纤维预氧丝网胎,然后进行第二针刺。

57.本发明通过第二针刺,将碳纤维预氧丝网胎和碳化硅短切纤维毡在垂直碳纤维预制体表面方向和碳纤维预制体连接为整体。

58.本发明还提供了一种c/c-sic复合材料的制备方法,包括以下步骤:

59.将c/c-sic预制件依次进行树脂裂解浸渍增密、石墨化处理和熔融渗硅处理,得到所述c/c-sic复合材料;

60.所述c/c-sic预制件为上述技术方案所述c/c-sic预制件。

61.本发明将c/c-sic预制件依次进行树脂裂解浸渍增密、石墨化处理和熔融渗硅处理,得到所述c/c-sic复合材料。

62.本发明将所述c/c-sic预制件进行树脂裂解浸渍增密,得到树脂增密预制件。

63.在本发明中,所述树脂裂解浸渍增密优选包括以下步骤:

64.将所述c/c-sic预制件浸渍于胶水中,取出后依次进行固化和碳化,将所得的初次树脂增密预制件加压浸渍于胶水中,取出后依次进行固化和碳化,得到所述树脂增密预制件。

65.在本发明中,所述胶水优选包括树脂、有机溶剂和固化剂。在本发明中,所述树脂优选包括液态酚醛树脂。在本发明中,所述有机溶剂优选包括甲醇。在本发明中,所述固化剂优选包括环氧树脂、六甲基酰胺或磺酸。在本发明中,所述树脂、有机溶剂和固化剂的质量比优选为(2~3):(1~2):(0.02~0.05),更优选为(2.1~2.9):(1.2~1.9):(0.03~0.04)。

66.在本发明中,所述c/c-sic预制件浸渍于胶水中的时间优选为1~2h,更优选为1~

1.8h。

67.将带有胶水的c/c-sic预制件取出后,本发明优选将带有胶水的c/c-sic预制件进行静置,以沥干c/c-sic预制件表面的胶水。在本发明中,所述静置的时间优选为15~30min。

68.在本发明中,所述固化的温度优选为160~200℃,更优选为170~200℃;时间优选为180~240min,更优选为190~230min。在本发明中,所述固化的设备优选为烘箱。

69.在本发明中,所述碳化的温度优选为1000~1200℃,更优选为1050~1150℃;时间优选为1~3h,更优选为1.2~2.8h。在本发明中,所述碳化优选在氮气条件下进行。

70.在本发明中,所述初次树脂增密预制件的密度优选为0.68~0.76g/cm3。

71.在本发明中,所述增压浸渍于胶水中的胶水优选包括树脂、有机溶剂和固化剂。在本发明中,所述树脂优选包括液态酚醛树脂。在本发明中,所述有机溶剂优选包括甲醇。在本发明中,所述固化剂优选包括环氧树脂、六甲基酰胺或磺酸。在本发明中,所述树脂、有机溶剂和固化剂的质量比优选为(2~3):(1~2):(0.02~0.05),更优选为(2.1~2.9):(1.2~1.9):(0.03~0.04)。

72.在本发明中,所述增加浸渍胶水的压力优选为0.5~1mpa,更优选为0.6~0.9mpa;保压时间优选为3~5h,更优选为3.5~4.5h。在本发明中,提供所述增压浸渍胶水中压力的气体优选为氮气。

73.将带有胶水的初次树脂增密预制件取出后,本发明优选将带有胶水的初次树脂增密预制件进行静置,以沥干初次树脂增密预制件表面的胶水。在本发明中,所述静置的时间优选为15~30min。

74.在本发明中,所述加压浸渍于胶水后的固化的温度优选为160~200℃,更优选为170~200℃;时间优选为180~240min,更优选为190~230min。在本发明中,所述固化的设备优选为烘箱。

75.在本发明中,所述加压浸渍于胶水中、固化后的碳化的温度优选为1000~1200℃,更优选为1050~1150℃;时间优选为1~3h,更优选为1.2~2.8h。在本发明中,所述碳化优选在氮气条件下进行。

76.在本发明中,所述树脂增密预制件的密度优选为1.08~1.15g/cm3,更优选为1.09~1.14g/cm3。

77.本发明优选重复进行加压浸渍于胶水中,取出后依次进行固化和碳化,直至所述树脂增密预制件的密度为止。

78.在本发明中,当所述c/c-sic复合材料计划作为刹车盘时,所述树脂增密预制件的厚度优选为34.5~35mm。

79.得到树脂增密预制件后,本发明将所述树脂增密预制件进行石墨化处理,得到石墨化预制件。

80.在本发明中,石墨化处理的温度优选为1900~2000℃,更优选为1920~1980℃;保温时间优选为2~3h,更优选为2.2~2.8h。在本发明中,所述石墨化处理优选在氩气的条件下进行。

81.得到石墨化预制件后,本发明将所述石墨化预制件进行熔融渗硅处理,得到所述c/c-sic复合材料。

82.在本发明中,所述熔融渗硅处理的操作优选包括:

83.将所述石墨化预制件置于垫块上,在所述石墨化预制件下方放置覆盖有石墨纸的硅粉,进行熔融渗硅处理。

84.在本发明中,进行所述熔融渗硅处理的设备优选为带盖的坩埚。在本发明中,所述坩埚的材质优选为石墨。在本发明的实施例中,所述坩埚的壁厚优选为25mm,底厚优选为25mm,内径优选为450mm,高度优选为100mm。在本发明中,所述垫块的材质优选为石墨。

85.在本发明中,所述硅粉优选为工业硅粉。在本发明中,所述工业硅粉中硅的纯度优选≥99.5%。

86.在本发明中,所述熔融渗硅处理的温度优选为1600~1800℃,更优选为1650~1750℃;时间优选为3~5h,更优选为3.5~4.5h。在本发明中,所述熔融渗硅处理优选在真空环境下进行;所述真空环境的真空度优选为-0.1mpa。

87.在本发明中,所述c/c-sic复合材料的密度优选为2.35~2.4g/cm3。

88.所述石墨化处理后、熔融渗硅处理前,本发明优选还包括将所述石墨化预制件进行粗机加工。

89.在本发明中,所述粗机加工优选为将所述石墨化预制件粗加工为应用时的工件形状,具体的,如利用磨床进行打磨。

90.在本发明中,当所述c/c-sic复合材料计划作为刹车盘时,所述粗机加工所得工件的厚度优选为34.2~34.7mm。

91.所述熔融渗硅处理后,本发明优选还包括将熔融渗硅处理所得工件进行精机加工,具体的,如依次进行打磨和抛光。

92.在本发明中,当所述c/c-sic复合材料计划作为刹车盘时,所述精机加工所得工件的厚度优选为34mm;表面粗糙度优选≤3μm。

93.本发明还提供了上述技术方案所述制备方法得到的c/c-sic复合材料。

94.本发明还提供了上述技术方案所述c/c-sic复合材料在刹车盘、飞行器部件和发动机叶片的应用。

95.本发明对所述应用没有特殊限定,采用本领域技术人员熟知的应用即可。

96.本发明使用的碳化硅短切纤维毡成本较连续碳化硅纤维低很多,有效节约了成本;c/c-sic复合材料表面层薄(仅表面碳纤维-碳化硅纤维毡的厚度),显著减少了碳化硅纤维用量,普通的380的刹车盘的用量小于400g,大大降低将所述c/c-sic复合材料作为刹车盘的刹车盘成本。此外,相比较不带摩擦层的碳/碳化硅刹车盘,本发明提供的c/c-sic复合材料中摩擦面的制备过程可以直接通过机械加工来实现刹车盘工件的成型,避免了大量模具的使用,不会额外增加后续处理步骤,制造成本低。

97.本发明所述的c/c-sic复合材料引入碳化硅短切纤维毡作为摩擦层,在具备陶瓷的耐磨、抗氧化优点的同时,提高了复合材料的韧性、抗氧化和耐摩擦磨损性能,减少了反应烧结碳化硅的脆性,可应用在要求在有氧的条件下耐高温、长寿命、高可靠性要求的部件(如军用高速飞行器部件或发动机叶片)上,显著增加部件的可靠性和寿命。

98.为了进一步说明本发明,下面结合实施例对本发明提供的一种c/c-sic预制件、c/c-sic复合材料及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

99.实施例1

100.将12k、t300、克重为100g/m2的碳纤维单向布和克重为80g/m2的短切碳纤维网胎交替叠加,每四层(即一层碳纤维单向布+一层短切碳纤维网胎+一层碳纤维单向布+一层短切碳纤维网胎)进行一次针刺,针刺密度为20针/cm3,重复层叠碳纤维单向布和短切碳纤维网胎并进行针刺,直至得到密度为0.4g/cm3、厚度为28mm、针刺结构为2.5d的碳纤维预制体;

101.将t700、克重为150g/cm2的碳纤维网胎和克重为80g/cm2的预氧丝网胎进行针刺,得到克重为230g/cm2的碳纤维预氧丝网胎;

102.在所述碳纤维预制体表面层叠一层碳纤维预氧丝网胎、三层碳化硅短切纤维毡和一层碳纤维预氧丝网胎,以30针/cm2的针刺密度进行针刺,直至碳纤维预制体表面由碳纤维预氧丝网胎和碳化硅短切纤维毡组成的碳纤维-碳化硅纤维毡的克重为700g/cm2、厚度为2mm,得到c/c-sic预制件。

103.应用例1

104.将实施例1制备的c/c-sic预制件浸渍于胶水(液态酚醛树脂、甲醇和环氧树脂的质量比为3:1:0.02)中1h,取出后静置15min沥干表面的胶水,200℃固化180min,然后置于1000℃、氮气条件下碳化1h,得到密度为0.68g/cm3的初次树脂增密预制件;将所得的初次树脂增密预制件在1mpa压力条件下加压浸渍于胶水(液态酚醛树脂、甲醇和环氧树脂的质量比为3:1:0.02)中5h,取出后静置15min沥干表面的胶水,200℃固化200min,然后置于1000℃、氮气条件下碳化1h,重复加压浸渍于胶水中、固化和碳化,直至得到密度为1.15g/cm3,厚度为40mm的树脂增密预制件;

105.将所得的树脂增密预制件置于2000℃、氩气条件下保温3h进行石墨化处理,得到石墨化预制件;

106.利用磨床打磨所述石墨化预制件至厚度为34.7mm以完成粗机加工;

107.在石墨坩埚中,将所得的粗机加工工件置于石墨垫块上,在所述石墨化预制件下方放置覆盖有石墨纸的硅粉,在1800℃、-0.1mpa真空度下进行熔融渗硅处理3h,得到密度为2.35g/cm3的熔融渗硅工件;

108.将所述熔融渗硅工件依次进行外缘打磨和表面抛光,得到表面粗糙度≤3μm、厚度为34mm的c/c-sic复合材料。

109.实施例2

110.将12k、t300、克重为150g/cm2的碳纤维单向布和克重为80g/cm2的短切碳纤维网胎交替叠加,每四层(即一层碳纤维单向布+一层短切碳纤维网胎+一层碳纤维单向布+一层短切碳纤维网胎)进行一次针刺,针刺密度为30针/cm3,重复层叠碳纤维单向布和短切碳纤维网胎并进行针刺,直至得到密度为0.4g/cm3、厚度为28mm、针刺结构为2.5d的碳纤维预制体;

111.将t700、克重为100g/cm2的碳纤维网胎和克重为100g/cm2的预氧丝网胎进行针刺,得到克重为200g/cm2的碳纤维预氧丝网胎;

112.在所述碳纤维预制体表面层叠一层碳纤维预氧丝网胎、三层碳化硅短切纤维毡、一层碳纤维预氧丝网胎、三层碳化硅短切纤维毡和一层碳纤维预氧丝网胎,以25针/cm2的

针刺密度进行针刺,直至碳纤维预制体表面由碳纤维预氧丝网胎和碳化硅短切纤维毡组成的碳纤维-碳化硅纤维毡的克重为1080g/cm2、厚度为3mm,得到c/c-sic预制件。

113.应用例2

114.将实施例2制备的c/c-sic预制件浸渍于胶水(液态酚醛树脂、甲醇和六甲基酰胺的质量比为3:1.5:0.02)中1h,取出后静置30min沥干表面的胶水,200℃固化200min,然后置于1000℃、氮气条件下碳化2h,得到密度为0.76g/cm3的初次树脂增密预制件;将所得的初次树脂增密预制件在1mpa压力条件下加压浸渍于胶水(液态酚醛树脂、甲醇和六甲基酰胺的质量比为3:1.5:0.02)中5h,取出后静置30min沥干表面的胶水,200℃固化220min,然后置于1000℃、氮气条件下碳化2h,重复加压浸渍于胶水中、固化和碳化,直至得到密度为1.08g/cm3,厚度为38mm的树脂增密预制件;

115.将所得的树脂增密预制件置于2000℃、氩气条件下保温3h进行石墨化处理,得到石墨化预制件;

116.利用磨床打磨所述石墨化预制件至厚度为34.2mm以完成粗机加工;

117.在石墨坩埚中,将所得的粗机加工工件置于石墨垫块上,在所述石墨化预制件下方放置覆盖有石墨纸的硅粉,在1900℃、-0.1mpa真空度下进行熔融渗硅处理4h,得到密度为2.4g/cm3的熔融渗硅工件;

118.将所述熔融渗硅工件依次进行外缘打磨和表面抛光,得到表面粗糙度≤3μm、厚度为34mm的c/c-sic复合材料。

119.对比例1

120.将实施例1中的碳纤维预氧丝网胎去掉,且不采用针刺工艺,仅简单将碳化硅短切纤维毡和碳纤维预制体粘接后,其余技术手段与应用例1一致,制备得到得到表面粗糙度≤3μm、厚度为34mm的c/c-sic复合材料。

121.对应用例1~2和对比例1所得c/c-sic复合材料进行力学性能测试,按照gb5763-2008对应用例1~2和对比例1所得c/c-sic复合材料进行摩擦磨损性能测试。测试结果见表1和表2。

122.表1 应用例1~2和对比例1的力学性能测试结果

[0123] 压缩强度/(mpa)弯曲强度(mpa)冲击韧性(kj/m2)测试标准gb/t1448-2005gb/t1449-2005gb/t1451-2005应用例191.274.010.35应用例293.878.511.20对比例189.343.26.32

[0124]

由表1可见,本发明提供的c/c-sic复合材料的压缩强度为91.2~93.8mpa,弯曲强度为74.0~78.5mpa,冲击韧性为10.35~11.20kj/m2,力学性能好。

[0125]

表2 应用例1~2和对比例1的摩擦磨损性能测试结果

[0126][0127]

由表2可见,与应用例1~2相比,对比例1所得c/c-sic复合材料表层碳化硅短切纤维毡容易破损脱落,表明其本身强度弱,与碳纤维预制体的层间结合力较差。主要原因在于本发明提供的碳纤维-碳化硅纤维毡中碳纤维预氧丝网胎与碳化硅短切纤维毡经过针刺复合工艺,增强了碳化硅短切纤维毡的强度,并且和碳纤维预制体穿插连接成整体结构,并利用碳纤维高强度性能,提高了碳纤维预制体和表面的碳纤维-碳化硅纤维毡二者的层间结合力,确保了c/c-sic复合材料在使用中不易破损和脱落,不易脆性剥落,可靠性高、寿命长。

[0128]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1