一种裥棉花型加工方法及面料与流程

1.本发明涉及裥棉花型加工技术领域,特别是涉及一种裥棉花型加工方法及面料。

背景技术:

2.相关技术中,采用传统的裥棉花型加工方法得到的裥棉花型中,裥棉花型的花型中心存在走线间隙,导致裥棉花型的美感降低、立体感不强;且在裥棉花型的加工过程中易出现跳线或脱线等不良,影响着该花型的加工效率。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种裥棉花型加工方法,能够有效避免裥棉花型的中心出现走线间隙,使得裥棉花型更加美观、立体感更强。

4.本发明还提出一种通过上述裥棉花型加工方法加工得到的面料。

5.本发明的一方面实施例的裥棉花型加工方法,包括如下步骤:在面料上加工一种裥棉花型,所述裥棉花型包括多个叶瓣,所述叶瓣的数量为2n,其中,n≥2,n取整数,叶瓣为成对设置,每一对叶瓣均为沿对角设置;裥棉机的针头以所述花型中心为走线起点,每次加工一对叶瓣后,裥棉机的针头回到所述花型中心,再加工另一对叶瓣;在加工一对叶瓣的过程中,加工完其中一个叶瓣后,裥棉机针头带动车缝线经过所述花型中心,然后再加工另一个叶瓣。

6.一些实施例中,n为2,所述裥棉花型的叶瓣数量为4,所述叶瓣包括第一叶瓣、第二叶瓣、第三叶瓣及第四叶瓣,所述第一叶瓣和所述第三叶瓣关于所述花型中心中心对称,所述第二叶瓣和所述第四叶瓣关于所述花型中心中心对称。

7.一些实施例中,所述第一叶瓣和所述第二叶瓣关于对称轴对称,且所述对称轴与所述面料的进料移动方向平行。

8.一些实施例中,所述第一叶瓣的轮廓包括弧线或直线段。

9.一些实施例中,所述第一叶瓣的轮廓包括第一弧线和第二弧线,所述第三叶瓣的轮廓包括第五弧线和第六弧线,所述第一弧线与所述第六弧线关于所述花型中心中心对称,所述第二弧线与所述第五弧线关于所述花型中心中心对称,所述裥棉机针头的车缝线连续走线顺序依次为所述第一弧线、所述第二弧线、所述第六弧线及所述第五弧线。

10.一些实施例中,所述第二叶瓣的轮廓包括第三弧线和第四弧线,所述第四叶瓣的轮廓包括第七弧线和第八弧线,所述第三弧线与所述第八弧线关于所述花型中心中心对称,所述第四弧线与所述第七弧线关于所述花型中心中心对称,所述裥棉机针头的车缝线连续走线顺序依次为花型中心、所述第三弧线、所述第四弧线、所述第七弧线及所述第八弧线。

11.一些实施例中,所述裥棉机的车缝线采用车缝尼龙线。

12.本发明另一方面实施例的面料,具有所述裥棉花型,所述裥棉花型采用如上所述

的裥棉花型加工方法加工而成,每一对叶瓣中均有车缝线经过所述花型中心,以使所述裥棉花型的花型中心没有走线间隙。

13.一些实施例中,所述面料至少包括布料、卷棉、树脂棉或无纺布的其中一种。

14.一些实施例中,所述面料包括布料,所述布料为针织布。

15.本发明实施例的裥棉花型加工方法,至少具有如下有益效果:本发明实施例中,裥棉花型包括多对叶瓣,其中每一对叶瓣均为沿对角成对设置。加工裥棉花型时,裥棉机针头以裥棉花型的花型中心为走线起点,每次加工一对叶瓣后,裥棉机的针头回到花型中心,再开始加工另一对叶瓣。其中,在加工完一对叶瓣中的其中一个叶瓣后,裥棉机针头带动车缝线经过花型中心,再开始另一个叶瓣的加工工作。本发明实施例的叶瓣具有n对,因此,在加工该裥棉花型的过程中,裥棉机针头至少带动车缝线经过花型中心n次,经过花型中心的车缝线于裥棉花型的花型中心交叉重叠,从而避免了裥棉花型的中心存在走线间隙的情况,增强了裥棉花型的美感,提升了花朵图案的立体感效果。

16.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

17.下面结合附图和实施例对本发明做进一步的说明,其中:

18.图1为采用传统裥棉花型加工方法加工得到的裥棉花型图案示意图;

19.图2为传统裥棉花型加工方法的车缝走线示意图,其中,附图标记1~8分别代表传统加工方法的车缝走线顺序;

20.图3为采用本发明实施例的裥棉花型加工方法加工得到的裥棉花型图案示意图;

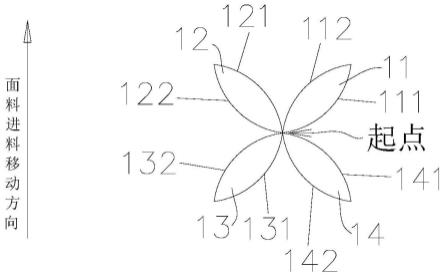

21.图4为本发明实施例的裥棉花型加工方法的车缝走线示意图;

22.图5为本发明实施例中另一裥棉花型图案示意图;

23.图6为本发明另一方面实施例的面料示意图。

24.附图标记:

25.走线间隙100,裥棉花型10,第一叶瓣11,第一弧线111,第二弧线112,第二叶瓣12,第三弧线121,第四弧线122,第三叶瓣13,第五弧线131,第六弧线132,第四叶瓣14,第七弧线141,第八弧线142,

26.叶瓣一21,叶瓣二22,叶瓣三23,叶瓣四24,叶瓣五25,叶瓣六26,叶瓣七27,叶瓣八28。

具体实施方式

27.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

28.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.在本发明的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

30.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

31.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

32.参见如图1所示,图1为通过传统裥棉花型加工方法得到的裥棉花型图案。由图示可知,该裥棉花型10的花型中心存在走线间隙100,该走线间隙100严重影响了裥棉花型图案的美观程度,也降低了该裥棉花型的立体效果。

33.参见如图2所示,图2为传统的裥棉花型加工方法的车缝走线顺序示意图。其中,图中的附图标记1~8分别代表裥棉机针头加工该裥棉花型10的走线顺序。下文中,1~8分别代表一道工序,如工序1指的是裥棉机针头加工附图标记1所指代的花型轮廓。

34.由图示可知,传统的裥棉花型加工方法中,裥棉机的针头在加工完工序4后便开始加工工序5。在这个过程中,裥棉机针头的移动方向为由右到左,该移动方向与布料的进料移动方向垂直。面料进入裥棉机时,面料受到沿面料进料移动方向的张紧力,该张紧力使得面料张紧;而与面料的进料移动方向垂直的方向上一般不另外对面料施加张紧力。因此,传统的裥棉花型加工方法容易引起面料松动或产生变形起皱,进而易出现跳线或脱线等不良状况,需要人工进行补线,严重影响着面料的生产效率。

35.在上述加工方法中,若车缝线重叠或间距过小,会使面料的受力集中于裥棉花型10的花型中心一点,容易出现中心部位受力增大,也容易导致跳线频率增高。因此,在上述加工方法中,为了避免面料受力集中于一点以及高频跳线的情况,裥棉花型10的中心需要预留走线间隙100,而预留的走线间隙100,导致裥棉花型的美感降低、立体感不强。

36.针对上述问题,本发明一方面实施例提出一种裥棉花型加工方法。

37.参见图3和图4所示,本发明一方面实施例公开了一种裥棉花型加工方法,该裥棉花型加工方法包括如下步骤:在面料上加工一种裥棉花型10,裥棉花型10包括多个叶瓣,叶瓣的数量为2n,其中,n≥2,n取整数,叶瓣为成对设置,每一对叶瓣均为沿对角设置;裥棉机的针头以花型中心为走线起点连续走线加工,每次加工一对叶瓣后,裥棉机的针头回到花型中心,再加工另一对叶瓣;在加工一对叶瓣的过程中,加工完其中一个叶瓣后,裥棉机针头带动车缝线经过花型中心,然后再加工另一个叶瓣。

38.其中,裥棉机的车缝线采用车缝尼龙线,裥棉机加工单个裥棉花型时车缝线为连续走线。

39.应当指出,裥棉花型10的叶瓣数量为2n时,裥棉花型10轮廓的外接多边形为2n边形,该2n边形具有n条对角线,该裥棉花型10的每一对叶瓣均沿该外接2n边形的不同的对角

线成对设置。换言之,位于该外接2n边形的同一条角线上的两个叶瓣视为本技术所描述的一对叶瓣。

40.本发明实施例中,裥棉花型10包括多对叶瓣,其中每一对叶瓣均为沿对角成对设置。在加工完一对叶瓣中的其中一个叶瓣后,裥棉机针头带动车缝线经过花型中心,再开始另一个叶瓣轮廓的加工工作。也就是说,每加工完一对叶瓣,裥棉机的针头就会带动车缝线经过花型中心一次。当叶瓣数量为2n时,裥棉花型10的叶瓣具有n对,因此,在加工该裥棉花型10的过程中,裥棉机针头的车缝线经过该裥棉花型10的花型中心的次数为n次。由于每一对叶瓣分别沿裥棉花型10的外接2n边形的不同的对角线设置,所以每一对叶瓣中经过花型中心的车缝线轨迹均不相同。也就是说,经过该花型中心的车缝线于花型中心交叉重叠,从而避免了裥棉花型10的中心存在走线间隙100的情况,增强了裥棉花型10的美感,提升了花朵图案的立体感效果。

41.一些实施例中,n为2,裥棉花型10的叶瓣数量为4,叶瓣包括第一叶瓣11、第二叶瓣12、第三叶瓣13及第四叶瓣14,第一叶瓣11和第三叶瓣13关于花型中心中心对称,第二叶瓣12和第四叶瓣14关于花型中心中心对称。

42.作为其中的一种实施例,请参见图4所示,裥棉机针头以裥棉花型10的中心为走线起点,依次连续走线加工第一叶瓣11、第三叶瓣13、第二叶瓣12及第四叶瓣14的叶瓣轮廓,从而完成裥棉花型10图案的加工。其中,第一叶瓣11和第三叶瓣13视为一对叶瓣;第二叶瓣12和第四叶瓣14视为一对叶瓣。

43.具体的,在加工完第一叶瓣11时,裥棉机的针头回到裥棉花型10的花型中心,然后开始第三叶瓣13的加工。在开始加工第三叶瓣13前,裥棉机针头需要从第一叶瓣11经过花型中心才开始第三叶瓣13的加工工作,从而带动车缝线经过花型中心。第三叶瓣13加工完毕后,裥棉机针头重新回到花型中心,再开始加工第二叶瓣12,最后加工第四叶瓣14。在加工第四叶瓣14前,裥棉机针头需要从第二叶瓣12经过花型中心才能继续进行第四叶瓣14的加工工作,从而带动车缝线经过花型中心。

44.上述实施例中,通过对裥棉机针头的走线顺序和路径进行规定,使裥棉机的针头两次经过花型中心,带动车缝线两次经过花型中心,两次经过花型中心的车缝走线于花型中心处交叉重叠,从而避免了裥棉花型10的中心存在走线间隙100的情况,使得裥棉花型10的各叶瓣紧密结合,增强了裥棉花型10的美感,提升了花朵图案的立体感效果。

45.上述实施例中,第一叶瓣11和第三叶瓣13关于花型中心中心对称,第二叶瓣12和第四叶瓣14关于花型中心中心对称。也就是说,第二叶瓣12、第三叶瓣13及第四叶瓣14可以看成是由第一叶瓣11以花型中心为圆心并通过圆形阵列得到,第二叶瓣12、第三叶瓣13及第四叶瓣14与第一叶瓣11的形状一致。裥棉花型10的各个叶瓣的形状一致,使得裥棉机针头在加工各个叶瓣轮廓时的走线间距以及对面料产生的作用力均保持相等,从而能够有效缓解了因加工花型图案而导致面料局部变形起皱现象。

46.在另外的一些实施例中,n可以根据实际需要选择对应的取值,如n取值为3、4或5等。

47.作为其中的一种实施例,参见图5所示,n等于4,裥棉花型10具有8个叶瓣,分别为叶瓣一21、叶瓣二22、叶瓣三23、叶瓣四24、叶瓣五25、叶瓣六26、叶瓣七27及叶瓣八28。其中,叶瓣一21与叶瓣五25视为一对叶瓣;叶瓣二22与叶瓣六26视为一对叶瓣;叶瓣三23与叶

瓣七27视为一对叶瓣,叶瓣四24与叶瓣八28视为一对叶瓣。

48.作为上述裥棉花型10的其中一种加工方式,加工该裥棉花型时,裥棉机针头以花型中心为车缝走线起点连续走线加工,依次加工叶瓣一21、叶瓣五25、叶瓣三23、叶瓣七27、叶瓣六26、叶瓣二22、叶瓣四24及叶瓣八28,以完成裥棉花型10的加工。

49.作为上述裥棉花型10的其中一种加工方式,加工该裥棉花型时,裥棉机针头以花型中心为车缝走线起点连续走线加工,依次加工叶瓣一21、叶瓣五25、叶瓣七27、叶瓣三23、叶瓣二22、叶瓣六26、叶瓣四24及叶瓣八28,以完成裥棉花型10的加工。

50.一些实施例中,第一叶瓣11的轮廓包括弧线或直线段。

51.作为其中的一些实施例,参见图3所示,第一叶瓣11的轮廓由两段弧线组成。与之对应,第二叶瓣12、第三叶瓣13及第四叶瓣14的轮廓也均由两段弧线组成。

52.作为其中一种实施例,参见图3和图4所示,第一叶瓣11的轮廓包括第一弧线111和第二弧线112,第三叶瓣13的轮廓包括第五弧线131和第六弧线132,第一弧线111与第六弧线132关于花型中心中心对称,第二弧线112与第五弧线131关于花型中心中心对称,裥棉机针头的车缝线连续走线顺序依次为第一弧线111、第二弧线112、第六弧线132、第五弧线131。

53.进一步的,请继续参见图3和图4所示,第二叶瓣12的轮廓包括第三弧线121和第四弧线122,第四叶瓣14的轮廓包括第七弧线141和第八弧线142,第三弧线121与第八弧线142关于花型中心中心对称,第四弧线122与第七弧线141关于花型中心中心对称,裥棉机针头的车缝线连续走线顺序依次为花型中心、第三弧线121、第四弧线122、第七弧线141及第八弧线142。

54.应当指出,在更优的一些实施例中,第一叶瓣11和第二叶瓣12关于对称轴对称,且对称轴与面料的进料移动方向平行。通过这样的设置,使得加工裥棉花型的叶瓣时,面料受到车缝线的拉力尽量与面料的进料移动方向相同或相反,从而有效避免面料在加工叶瓣过程中出现松脱或起皱的现象,以降低跳线或脱线的频率。

55.其中,第一叶瓣11和第二叶瓣12的对称轴为虚拟对称轴,裥棉花型10的中心位于该虚拟对称轴上,虚拟对称轴将裥棉花型10分隔为左右两部分。

56.值得理解的是,加工裥棉花型10的叶瓣轮廓时,与裥棉机的针头连接的车缝线会对面料产生拉力作用。面料进入裥棉机时,面料受到沿面料进料移动方向的张紧力,该张紧力使得面料张紧。当面料在受到与面料进料移动方向相同或相反方向的拉力时,均不容易产生松动或变形起皱现象。而在垂直于面料进料移动方向的方向,面料在该方向并无张紧力。因此,在面料受到垂直于面料进料移动方向的外力时,则容易引起面料松动或变形起皱现象,容易使裥棉机针头与钩子的运动位置不吻合,进而容易引起跳线或脱线等不良状况。应当指出,上述所描述的拉力和外力均与面料共面。

57.具体到上述实施例,裥棉机的针头在加工第一弧线111时,面料受到的拉力的方向可近似为与面料进料移动方向一致,该方向与面料受到的张紧力可视为在同一直线上;所以,加工第一弧线111时,面料不易产生松动或变形起皱现象。加工第二弧线112及第六弧线132时,面料所受到的拉力的方向可近似为与面料进料移动方向相反,该方向与面料受到的张紧力在同一直线上,因此,在这个过程中面料也不易产生松动或变形起皱。同理,裥棉机加工第五弧线131、第三弧线121、第四弧线122、第八弧线142及第七弧线141时,面料受到的

拉力方向也可近似为与面料进料移动方向一致。因此,在加工时不易引起面料松动或变形起皱等现象。

58.通过上述分析可知,采用本发明实施例中的裥棉花型加工方法来加工裥棉花型10,面料受到的来自针头和车缝线的拉力可近似为与面料进料移动方向一致,因此面料不易产生松动或变形起皱现象,能够有效保证裥棉机的针头和钩子的运动位置相吻合,有效避免了出现跳线或脱线等不良状况,有利于保证花型图案的加工效率。

59.通过上述实施例及分析可知,加工裥棉花型10叶瓣时的跳线或脱线频率与面料的受力方向有关。而加工裥棉花型10的叶瓣时,在环境因素(如设备安装位置)不变的情况下,叶瓣的轮廓走向又影响着面料的受力方向。因此,在设计裥棉花型10的叶瓣轮廓或布置加工设备时,应避免待加工的裥棉花型10的叶瓣轮廓与面料进料移动方向垂直或接近垂直的情况,以降低跳线或脱线频率,保证生产效率。

60.应当指出,上述所描述的“方向一致”包括方向相同或方向相反;“相同”包括基本相同和近似相同。

61.在其它的一些实施例中,第一叶瓣11的轮廓也可以呈现为其它结构对称的形状,如菱形、扇形等。

62.参见图6所示,本发明另一方面实施例公开了一种面料,具有裥棉花型10,该裥棉花型10采用如上的裥棉花型加工方法加工而成,每一对叶瓣中均有车缝线经过花型中心,以使裥棉花型10的中心没有走线间隙100,使得裥棉花型10的各叶瓣紧密结合,花型更加美观、立体感更强。

63.一些实施例中,面料至少包括布料、卷棉、树脂棉或无纺布的其中一种。

64.作为其中一种实施例,面料包括布料、卷棉、树脂棉及无纺布。具体的,本实施例的面料具有多层,裥棉机针头穿过面料时受到的支撑力和/或反弹力较大,采用传统的裥棉花型加工方法容易引起跳线。而本实施例中,车缝走线的方向可近似为与面料进料移动方向一致,不易引起面料松动或起皱,能够有效降低跳线或脱线的概率,从而保证面料的生产效率。

65.在进一步的实施例中,面料包括布料,布料为针织布。具体的,布料沿面料进料移动方向进入裥棉机,布料在面料进料移动方向上受到拉伸力,裥棉机的针头移动方向顺着面料进料移动方向运动,而裥棉机针头采用本发明实施例的加工方法,使面料的受到的拉力的方向与面料进料移动方向一致,有利于面料张紧并保持平整状态,不易产生松动或变形起皱,从而能够有效避免出现跳线或脱线等不良状况,以保证生产效率。

66.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1