一种环境湿度自控的层状弹性体的制作方法

1.本发明涉及长条纤维丝卷曲形成的具有一定厚度的层状弹性体,长条纤维丝由热可塑性聚酯弹性体为原料制成,该弹性体特别适合用于制作床垫、坐垫等产品,尤其是一种环境湿度自控的层状弹性体。

背景技术:

2.现有的层状弹性体常使用纺丝方式制作,具体是将熔融状态下的聚酯弹性体利用纺丝板在一定的速度、温度下挤出,挤出后落入水中冷却,连续线条体弯曲成环,接触部位彼此熔接,再使其两面平坦化,最后切断成所需尺寸而获得的三维网状结构。这种层状弹性体可以用于很多领域,如用作织物上制成衣服、帐篷和鞋子等,或制成坐垫、床垫、沙发垫、地垫等产品,目前在用于织物领域已有对增强织物产品透湿性、防水性、防潮性的研究,采用聚乙二醇作为聚醚组分,但目前还没有层状弹性体用于坐垫、床垫、沙发垫产品上时对于产品吸湿性及排湿性进行的研究。

3.当层状弹性体用于坐垫、床垫、沙发垫产品上时,除了考虑产品的吸湿性及排湿性,还需要考虑额外的反复压缩耐久性(耐疲劳性),尺寸安定性方能满足该类产品的需求。目前提高层状弹性体产品反复压缩耐久性的专利如cn105026632a以及cn105683434b。

4.cn105026632a公开了网状结构体即无规环接合结构体的每单位重量的接合点数优选为60~500个/g,通过增强构成网状结构体的连续线状体之间的接点强度来提高网状结构体的反复压缩耐久性,网状结构体在50%恒定位移反复压缩残余应变为15%以下,50%恒定位移反复压缩后的50%压缩时硬度保持率为85%以上。

5.cn105683434b公开了通过赋予产品表层部和内层部的结构差的方式来提高产品的耐疲劳性,网状结构体在750n恒定载荷反复压缩残余应变(即厚度损失率)为15%以下,750n恒定载荷反复压缩后的40%硬度保持率为55%以上。

6.以上两份专利中虽公开了聚酯醚嵌段共聚物可采用数均分子量300以上且5000以下的聚乙二醇,但未在具体实施例中采用聚乙二醇进行试验,也未公开对产品吸湿性和排湿性的研究。

技术实现要素:

7.本技术人针对上述现有技术中缺少对于用于坐垫、床垫、沙发垫等电子类产品上的层状弹性体的吸湿性及排湿性的研究,无法满足更多消费者对于日益增长的产品特殊功能性的需求的缺点,提供一种环境湿度自控的层状弹性体,该层状弹性体可以在湿度较高时吸收水份,在湿度降低时排出水份,实现多种情景下自动调节环境空气湿度,具有改善睡眠质量、着坐感受等的有益效果。

8.本发明所采用的技术方案及有益效果如下:一种环境湿度自控的层状弹性体,以热可塑性聚酯弹性体为原料挤出长条线条体,卷曲粘结后形成一定厚度的层状物,线条体为空心、实心或其他结构,其特征在于:所述

热可塑性聚酯弹性体原料含有聚乙二醇软段,聚乙二醇软段的分子量为850~3150,聚乙二醇含量占其重量百分比为32~49%,所述层状弹性体的12h吸水梯度为2.6~4.5%;所述层状弹性体以压缩力750n反复压缩8万次的硬度损失率小于30%。

9.当层状弹性体用于坐垫、床垫、沙发垫产品上时,除了考虑产品的吸湿性及排湿性,还需要考虑额外的反复压缩耐久性(耐疲劳性),尺寸安定性基本性能等。坐垫、床垫、沙发垫产品与织物不同,织物厚度很薄,但垫子则具有一定的厚度,另外由于应用时单侧面处于封闭状态,所以在排湿性上还需要考虑产品如何快速实现单方向的排湿。

10.聚乙二醇软段分子量在850~3150之间且聚乙二醇含量占其重量百分比为32~49%,通过控制聚乙二醇分子量及含量的不同,控制层状弹性体的吸湿排湿性能。含有聚乙二醇为软段的热可塑性聚酯弹性,其聚乙二醇的分子量大小会影响层状弹性体的性能,当聚乙二醇软段分子量太小时,严重影响所制作的层状弹性体的弹性及耐久性,低回弹低耐久,当聚乙二醇分子量太大时,其热可塑性聚酯弹性的熔点大幅提高,严重影响加工性能,且过大的聚乙二醇分子量其吸湿排湿的速度较慢,不利于商业化利用。本技术方案中优选聚乙二醇分子量在850~3150之间。

11.现有技术认为含有聚乙二醇为软段的热可塑性聚酯弹性具有一定的吸湿性能,吸湿性以及排湿性与聚乙二醇软段的含量成正比,也即吸湿性能随着聚乙二醇为软段的含量增加而增加,聚乙二醇为软段含量少时无法得到比较好的吸湿及排湿效果,实际上,在聚乙二醇含量大于50%时吸湿性数值确实较佳,但吸水梯度数值降低,也即产品虽有较佳的吸湿性,但其在一定时间内的排湿性变差,内部的水份无法在及时排出,考虑可能是因为层状弹性体应用时单侧面处于封闭状态,在36℃/80%rh的环境下吸湿量增到一定数值后,在23℃/50%rh的环境下吸湿侧一侧的吸湿与排湿同时进行,最终导致在23℃/50%rh的环境下排湿能力受到阻碍,导致12h吸水梯度、48h吸水梯度数值降低。

12.除了给予层状弹性体吸湿排湿的性能外,该层状弹性体的耐久性能亦是商业化使用最重要的一环,现有技术中聚酯弹性体一般使用聚四氢呋喃醚为软段,该聚酯弹性体吸湿量小,加工耐热性高,在提升其耐久性的过程中,多数只需考虑提高连续线条体的热熔能量,接触表面积,结合点数量增多,层状弹性体整体上的接合强度得到提高,形变保持率得以提高。但使用聚乙二醇软段的聚酯弹性体,具有较佳的吸湿性,耐热性差,无论是在加工过程中的材料易降解,还是成品的吸湿性,都严重地影响层状弹性体的耐久性。当聚乙二醇软段的含量大于49%时,层状弹性体的反复压缩耐久性变差,考虑可能是由于聚乙二醇软段的含量过大时,过多的吸湿量严重了影响层状弹性体的耐久性能。因此,本发明优选聚乙二醇含量占其重量百分比为32~49%。

13.本发明的层状弹性体在湿度较大、温度较高的环境中具有优异的吸湿性,在湿度降低的环境中表现出快速地放湿性,由于本专利研究的内容是用于床垫、坐垫、沙发垫等垫子产品,故需要充分考虑垫子的反复压缩耐久性,当层状弹性体具有优异的吸湿性但排湿性较差时,层状弹性体内部的水份无法及时排出,这会导致层状弹性体的老化,反复压缩耐久性变差,故本发明控制层状弹性体的12h吸水梯度为2.6~4.5%,使产品具有优异的快速排湿性,具有较佳的反复压缩耐久性。

14.当本发明的层状弹性体被制作成床垫产品时,在一些特定的环境下使用时具有调节空气湿度、改善睡眠环境的有益效果,例如在夏天雷雨天或空气湿度较高的时候,如白天

温度为32~36度,层状弹性体会吸收潮湿空气中的水汽;本发明的层状弹性体还具有较佳的排湿性,晚上睡觉时一般会开着空调,开空调后室内比较干燥,温度和空气湿度下降,这时层状弹性体会缓慢地释放水汽,调节室内的湿度,避免睡眠空间过于干燥、改善睡眠环境质量,12h吸水梯度可以达到2.6~4.5%,12h内进行快速排湿,保持产品本身的干燥性,保证产品的使用寿命。

15.又一应用场景,如果是在冬天睡觉需要盖被子时,被子里保持的最佳的睡眠温度约为33~36度,睡着后人体温度升高、出汗,被子里的湿度增加,相对湿度大约为80%~90%rh,此时该层状弹性体会吸收人体多溢出来的湿气,使被子内的空气相对干燥,从而改善睡眠环境质量,提高人体的睡眠舒适性,另外也可以在一定程度上减轻被子、床板容易出现的潮湿发霉的情况;本发明的层状弹性体还具有较佳的排湿性,白天折叠被子后,空气的相对湿度为50%或低于50%时,层状弹性体会缓慢地释放水汽,12h吸水梯度可以达到2.6~4.5%,因此,层状弹性体内的水份可以快速排出,防止产品发生老化。

16.作为上述技术方案的进一步改进,所述层状弹性体的48h吸水梯度为3.5~5.5%。当聚乙二醇软段分子量较高或含量较高时,产品虽可以获得较佳的吸水性,但排湿性较差,如产品在48h后依然无法排出水份,会导致产品长时期储存水份后发生水解而劣化的问题,故本发明48h吸水梯度选择3.5~5.5%。

17.所述层状弹性体在温度36℃、湿度80%rh条件下48h后吸水率小于7.5%。当层状弹性体吸水过多时,存在无法在短时间内快速排出水份的问题,会导致产品长期使用出现老化现象,当所述层状弹性体用于制造床垫、坐垫等垫子类的产品时,对于反复压缩耐久性有较高的要求,如果垫子出现塌陷,显然无法满足消费者的使用需求。

18.所述热可塑性聚酯弹性体中聚乙二醇软段的含量占其重量百分比为32~39%。聚乙二醇软段的含量进一步降低,可以进一步降低疲劳反覆压缩硬度损失率至28%以下,提高层状弹性体产品的反复压缩耐久性能。所述热可塑性聚酯弹性体的聚乙二醇软段含量占其重量百分比为39%以上时,疲劳反覆压缩硬度损失率大于28%。

19.所述层状弹性体的原料含有以聚乙二醇为软段的聚酯弹性体以及以聚四氢呋喃醚为软段的聚酯弹性体,以聚四氢呋喃醚为软段的聚酯弹性体的含量为5~30%。

20.为进一步提高以聚乙二醇为软段的聚酯弹性体产品的压缩耐久性,将含有聚乙二醇软段的热可塑性聚酯弹性体与含有聚四氢呋喃醚的热可塑性聚酯弹性体混合,利用含有聚乙二醇软段的热可塑性聚酯弹性体优异的吸湿性以及含有聚四氢呋喃醚的热可塑性聚酯弹性体优异的压缩耐久性,最终制得吸湿性、排湿性较佳以及压缩耐久性佳的产品。

21.所述以聚四氢呋喃醚为软段的聚酯弹性体的聚四氢呋喃醚分子量为850~1400。

22.为提高产品的压缩耐久性,将含有聚乙二醇软段的热可塑性聚酯弹性体与含有聚四氢呋喃醚的热可塑性聚酯弹性体混合,当聚四氢呋喃醚为软段的聚酯弹性体其聚四氢呋喃醚分子量较大时,混合得到的层状弹性体产品虽具有一定的吸湿性和排湿性,但压缩耐久性较查,考虑是因为含有聚乙二醇软段的热可塑性聚酯弹性体与含有聚四氢呋喃醚的热可塑性聚酯弹性体相容性差导致的,故本发明聚四氢呋喃醚分子量选择为850~1400。

23.所述热可塑性聚酯弹性体的熔融指数为15~18g/10min。

24.为提高以聚乙二醇为软段的聚酯弹性体的耐久性,选择熔融指数为15~18g/10min的聚酯弹性体原料,可以提高产品的耐热性及加工温度性,使产品在加工过程中不容易发

生降解,最终获得压缩耐久性好的产品,具体可以采取以连续聚合法聚合的聚酯弹性体,或使用固态聚合法或加入环氧基树酯或加入碳化二亚氨等添加剂。

25.所述层状弹性体的厚度为0.4cm~20cm。

26.当所述层状弹性体用于制造床垫、坐垫等垫子类的产品时,产品具有一定的厚度,如果厚度过薄,反复压缩耐久性差,如果厚度过厚,层状弹性体吸收的水份无法及时排出,会影响产品的使用寿命。

27.所述热可塑性聚酯弹性体的熔点低于210℃。

28.为提高以聚乙二醇为软段的聚酯弹性体的耐久性,热可塑性聚酯弹性体熔点210℃以下,因为以聚乙二醇作为软段的聚酯弹性体其加工耐热稳定性较差,如果聚酯弹性体熔点大于210℃,为了提高产品的热熔能量需要更高的加工温度,易造成产品在加工过程中的降解,为控制热塑性弹性体的熔点可以在制备过程中聚合步骤加入不同比率的其他单体,在聚酯系热塑性弹性体中可以加入合适比率的其他酸,如间苯二甲酸、己二酸,或加入合适比率的二醇类单体或聚己内酯等,二醇类单体如乙二醇、丙二醇、己二醇等,也可以加入上述单体中的多种,提高加工耐热稳定性,使产品在加工过程中不易降解。

29.所述层状弹性体的密度为30~150kg/m3。

30.当所述层状弹性体用于制造床垫、坐垫等垫子类的产品时,层状弹性体的密度过低,产品的反复压缩耐久性会变差,层状弹性体的密度过高,会导致层状弹性体吸收的水份无法及时排出,排湿性变差。

31.热可塑性聚酯弹性体原料由聚醚酯嵌段共聚弹性体与芥酸酰胺、乙撑双硬脂酸酰胺、2,2

’‑

亚甲基双(4,6-二叔丁基苯基)磷酸酯钠、碳化二亚胺、聚碳化二亚胺、异氰酸酯、滑石粉、长链线性饱和羧酸钠盐、带马来酸酐官能基的sebs弹性体中的一种或多种共混而得。通过加入不同润滑剂、透明剂、耐水解剂、交联剂、成核剂或其他弹性体进行改性,通过改性加入助剂的方式同样可以获得反复压缩耐久性高的产品。

具体实施方式

32.下面说明本发明的具体实施方式。

33.聚合生产聚酯系热塑性弹性体(a1、a2),聚合中使用对苯二甲酸二甲酯(dmt)、间苯二甲酸和1,4-丁二醇(1,4-bd)、聚乙二醇(peg分子量2000)、钛酸四丁酯(tbt)催化剂、安定剂irganox1098在230℃进行酯化反应,待副产物甲醇脱出量达理论值98%以上时,一边升温至245℃并减压至真空100pa使其缩聚,聚合到所需黏度后造粒,最后生成聚醚酯嵌段共聚弹性体。

34.聚合生产聚酯系热塑性弹性体(b1、b2、b3、b4)时,在聚合中不使用间苯二甲酸,其他原料及生产条件与聚合生产聚酯系热塑性弹性体(a1、a2)相同。

35.聚合生产聚酯系热塑性弹性体(c1、c2)时,在聚合中不使用间苯二甲酸,聚乙二醇分子量改为1000及4000,其他原料及生产条件与聚合生产聚酯系热塑性弹性体(a1、a2)相同。

36.聚合生产聚酯系热塑性弹性体(d1、d2)时,在聚合中不使用间苯二甲酸,聚乙二醇改为分子量1000、2000的聚四氢呋喃醚,其他原料及生产条件与聚合生产聚酯系热塑性弹性体(a1、a2)相同。

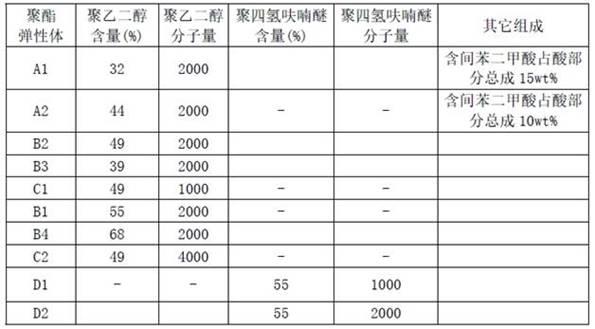

37.将所得的聚酯弹性体原料配方记载于表1,聚酯弹性体原料特性硬度、熔点、熔融指数(mfr)记载于表2,其中熔融指数通过控制聚合时间等制造条件参数来控制。

38.表1:表2:具体测试方法如下:1、厚度:将层状弹性体切成3cm

×

3cm大小的样品,随机选取3片样品,使用测厚计

测量产品厚度,计算平均值。

39.2、密度:把层状弹性体放入烘箱,烘箱设置为80℃*3hr,确保水份去除后,测量产品的长宽高计算出体积,并以精确到小数点后三位的精密天平称重,重量除以体积计算出密度。

40.3、线径:从层状弹性体中随机抽出5根纤维,使用20倍光学显微镜搭配比例尺测量3处的直径,计算出每根纤维的平均直径,再计算5根纤维的平均值。

41.4、中空率:随机选取1片3cm

×

3cm大小的层状弹性体样品,在样品厚度方向上的中心点正负30%区域范围内随机取6个样品,使用光学显微镜得到纤维截面照片,根据截面照片,计算中空部面积a和包含中空部的纤维总面积b,中空率=a/b

×

100%,计算平均值。

42.5、熔点(tm):随机选取3cm

×

3cm大小的层状弹性体样品3片,使用iso11357-3塑料差示扫描量热法(dsc)方法测试,升温速度为20℃/min,直至熔融区外推30℃,熔融区最高峰为熔点tm,取第一次热循环数据,得到熔点值。

43.6、40%压陷硬度测试:在23℃恒定温度下,将层状弹性体样品置于上下两压盘之间,在测试速度100mm/min下,压缩至应变40%,上压盘向下压缩产品,上端的荷重元即感受到压力,并将压力转换成电压讯号输给显示器解析,同时把压力值显示于屏幕上,测试三次取平均值。

44.7、耐疲劳反复压缩硬度损失率:在23℃恒定温度下,将产品放入到反复压缩测试仪的下平台上,以压缩力750n,每分钟70次的频率反复压缩产品,压缩8万次后静置16小时评定产品的性能。耐疲劳反复压缩硬度损失率=(产品测试前40%压陷硬度-产品测试后40%压陷硬度)/产品测试前40%压陷硬度*100%,测量3片样品取平均值。

45.8、吸水梯度(温度36℃相对湿度80%rh下对比温度23℃相对湿度50%rh)根据iso62-2008的测试方法,随机选取3cm

×

3cm大小的层状弹性体样品3片,将3片样品放入在干燥箱内干燥,测量绝对干燥时的重量,精确至0.1mg。将上述样品放在温度36℃相对湿度80%rh环境下静置48小时,后测得样品的吸湿后的重量,计算得到吸水率(a),把上述在温度36℃相对湿度80%rh下静置48小时后的样品放在温度23℃相对湿度50%rh环境下,静置6、12、24、48小时后分别测样品的吸湿后的重量,计算得到吸水率(b)、(c)、(d)、(e)。

46.吸水率(%)=(吸湿后的重量-绝对干燥时的重量)/绝对干燥时的重量

×

100%,测量3片样品吸水率后求平均值。

47.12h吸水梯度=温度36℃相对湿度80%rh静置48h的吸水率(a)-温度23℃相对湿度50%rh静置12h的吸水率(c)。

48.24h吸水梯度=温度36℃相对湿度80%rh静置48h的吸水率(a)-温度23℃相对湿度50%rh静置12h的吸水率(e)。

49.9、mfr(熔融指数):把弹性体原料在120℃下干燥2小时,参考iso1133测试,测试条件为230℃x2.16kg,熔体流动速率测定仪停留时间为5分钟。

50.实施例1将聚酯弹性体a1原料送入挤出机,在挤出机内加热至熔融状态,经计量泵输送到纺丝板,连续线条体纤维从纺丝板喷出落入水中弯曲成环,线条体之间的接触部位彼此熔接,牵引速率为0.6g/min,纺丝板与下部的水箱之间采用红外线保温,织出的连续线条体纤

维在25℃温水中经模具压缩至两面平坦化,最终成型得到三维层状弹性体,通过上述方法测试状弹性体的网状结构密度为64.8kg/m3,40%压陷硬度为188n,空心率为35%,耐疲劳反复压缩后硬度损失率为24.3%,36℃/80%rh环境下48h后的吸水率为4.4%,23℃/50%rh环境下12h后的吸水率为1.3%,48h后的吸水率为0.7%,12h吸水率梯度为3.1%,48h吸水率梯度为3.7%,层状弹性体具有环境湿度自控性,压陷硬度耐久性及均匀性及舒适性佳。

51.实施例2具体实施方法同实施例1,但所采用的原料改为聚酯弹性体a2,所得层状弹性体的网状结构密度为65.2kg/m3,40%压陷硬度为167n,空心率为33%,耐疲劳反复压缩后硬度损失率为22.4%,36℃/80%rh环境下48h后的吸水率为5.7%,23℃/50%rh环境下12h后的吸水率为1.7%,48h后的吸水率为0.9%,12h吸水率梯度为4%,48h吸水率梯度为4.8%,层状弹性体具有环境湿度自控性,压陷硬度耐久性及均匀性及舒适性佳。

52.实施例3具体实施方法同实施例1,但所采用的原料改为聚酯弹性体b2,所得层状弹性体的网状结构密度为70.2kg/m3,40%压陷硬度为171n,空心率为36%,耐疲劳反复压缩后硬度损失率为27.4%,36℃/80%rh环境下48h后的吸水率为6.5%,23℃/50%rh环境下12h后的吸水率为2%,48h后的吸水率为1%,12h吸水率梯度为4.5%,48h吸水率梯度为5.5%,层状弹性体具有环境湿度自控性,压陷硬度耐久性及均匀性及舒适性佳。

53.实施例4具体实施方法同实施例1,但所采用的原料改为聚酯弹性体b3,所得层状弹性体的网状结构密度为70.4kg/m3,40%压陷硬度为162n,空心率为32%,耐疲劳反复压缩后硬度损失率为25.9%,36℃/80%rh环境下48h后的吸水率为5.1%,23℃/50%rh环境下12h后的吸水率为1.5%,48h后的吸水率为0.9%,12h吸水率梯度为3.6%,48h吸水率梯度为4.2%,层状弹性体具有环境湿度自控性,压陷硬度耐久性及均匀性及舒适性佳。

54.实施例5具体实施方法同实施例1,但所采用的原料改为聚酯弹性体c1,所得层状弹性体的网状结构密度为65.3kg/m3,40%压陷硬度为166n,空心率为33%,耐疲劳反复压缩后硬度损失率为26.4%,36℃/80%rh环境下48h后的吸水率为5.4%,23℃/50%rh环境下12h后的吸水率为1.6%,48h后的吸水率为1%,12h吸水率梯度为3.8%,48h吸水率梯度为4.4%,层状弹性体具有环境湿度自控性,压陷硬度耐久性及均匀性及舒适性佳。

55.实施例6具体实施方法同实施例1,但所采用的原料为85wt%聚酯弹性体a1+15%聚酯弹性体d1,所得层状弹性体的网状结构密度为65.5kg/m3,40%压陷硬度为177n,空心率为34%,耐疲劳反复压缩后硬度损失率21.2%,36℃/80%rh环境下48h后的吸水率为3.8%,23℃/50%rh环境下12h后的吸水率为0.8%,48h后的吸水率为0.3%,12h吸水率梯度为3%,48h吸水率梯度为3.5%,层状弹性体相比实施例1其吸湿性略有下降,但其疲劳反复压缩耐久性大幅提高。

56.通过上述测试方法测试实施例1~6的层状弹性体产品,测试结果记载于表3。

57.表3:

比较例1具体实施方法同实施例1,但所采用的原料改为聚酯弹性体b1,所得层状弹性体的网状结构密度为70.4kg/m3,40%压陷硬度为162n,空心率为32%,耐疲劳反复压缩后硬度损失率为28.1%,36℃/80%rh环境下48h后的吸水率为8%,23℃/50%rh环境下12h后的吸水率为5.2%,48h后的吸水率为4.6%,12h吸水率梯度为2.8%,48h吸水率梯度为3.4%,层状弹性体吸水性较佳,但排湿性较差,压陷硬度耐久性佳。

58.比较例2具体实施方法同实施例1,但所采用的原料改为聚酯弹性体b4,所得层状弹性体的网状结构密度为71kg/m3,40%压陷硬度为168n,空心率为31%,耐疲劳反复压缩后硬度损失率为30.8%,36℃/80%rh环境下48h后的吸水率为10.8%,23℃/50%rh环境下12h后的吸水率为8.2%,48h后的吸水率为7.5%,12h吸水率梯度为2.5%,48h吸水率梯度为3.3%,层状弹性体吸水性较佳,但排湿性较差,压陷硬度耐久性不佳。

59.比较例3具体实施方法同实施例1,但所采用的原料改为聚酯弹性体c2,所得层状弹性体的网状结构密度为65.3kg/m3,40%压陷硬度为169n,空心率为29%,耐疲劳反复压缩后硬度损失率为33.6%,36℃/80%rh环境下48h后的吸水率为7.8%,23℃/50%rh环境下12h后的吸水率为5.2%,48h后的吸水率为4.3%,12h吸水率梯度为2.6%,48h吸水率梯度为3.5%,层状弹性体的吸水性较佳,排湿性一般,具有一定的环境湿度自控性,但压陷硬度耐久性不佳。

60.比较例4具体实施方法同实施例1,但所采用的原料改为聚酯弹性体d1,所得层状弹性体的网状结构密度为65.2kg/m3,40%压陷硬度为210n,空心率为33%,耐疲劳反复压缩后硬度损失率为23.3%,36℃/80%rh环境下48h后的吸水率为0.5%,23℃/50%rh环境下12h后的吸水率为0.4%,48h后的吸水率为0.2%,12h吸水率梯度为0.1%,48h吸水率梯度为0.3%,层状弹性体不具有环境湿度自控性,压陷硬度耐久性、均匀性及舒适性佳。

61.比较例5具体实施方法同实施例1,但所采用的原料改为聚酯弹性体d2,所得层状弹性体的网状结构密度为64.8kg/m3,40%压陷硬度为215n,空心率为34%,耐疲劳反复压缩后硬度损失率为26.1%,36℃/80%rh环境下48h后的吸水率为0.4%,23℃/50%rh环境下12h后的吸水率为0.3%,48h后的吸水率为0.1%,12h吸水率梯度为0.1%,48h吸水率梯度为0.3%,层状弹性体不具有环境湿度自控性,压陷硬度耐久性、均匀性及舒适性佳。

62.比较例6具体实施方法同实施例1,但所采用的原料改为85wt%聚酯弹性体a1+15%聚酯弹性体d2,所得层状弹性体的网状结构密度为65.3kg/m3,40%压陷硬度为142n,空心率为27%,耐疲劳反复压缩后硬度损失率为36%,36℃/80%rh环境下48h后的吸水率为3.5%,23℃/50%rh环境下12h后的吸水率为1%,48h后的吸水率为0.5%,12h吸水率梯度为2.5%,48h吸水率梯度为3.0%,层状弹性体的吸水性一般,层状弹性体具有一定的湿度环境自控性,但压陷硬度耐久性不佳。

63.通过上述测试方法测试比较例1~6的层状弹性体产品,比较例1~6所得测试结果记载于表4。

64.表4:

比较例1比较例1与实施例1~实施例4进行比较,层状弹性体原料中的聚乙二醇分子量均为2000,但比较例1中层状弹性体的原料含有55%的聚乙二醇,疲劳反覆压缩硬度损失率为28.1%,反复压缩耐久性佳。产品表现出优异的吸湿性,36℃/80%rh的环境下吸湿率达到8.0%。但12h吸水率梯度为2.8%,可见该层状弹性体无法及时排出水份,当用于制作成床垫产品时,如在夜晚吸收了被子中人体产生的水汽后(人体睡眠温度约为33~36℃),在白天的12h内无法及时排出水份,48h吸水率梯度为3.4%,23℃/50%rh环境下48h后的吸水率为4.2%,可见层状弹性体内的水份即使在48h仍无法排出,长期使用后积攒在层状弹性体内的水份会导致产品发生水解而劣化,最终导致反复压缩耐久性下降,故虽然初始测试疲劳反覆压缩硬度损失率较低,但从长远的使用上来考虑此技术方案不优选。考虑可能是因为层状弹性体在36℃/80%rh的环境下吸湿量增到一定数值后,在23℃/50%rh的环境下吸湿侧一侧的吸湿与排湿同时进行,最终导致在23℃/50%rh的环境下排湿能力受到阻碍,导致12h吸水梯度、48h吸水梯度数值降低。

65.比较例2比较例2与实施例1~实施例4进行比较,层状弹性体原料中的聚乙二醇分子量均为2000,但比较例2中层状弹性体的原料含有68%的聚乙二醇,比较例2的层状弹性体原料的熔融指数为21g/10min,制得的层状弹性体的疲劳反覆压缩硬度损失率为30.8%,可见当聚乙二醇含量过高,熔融指数过高时,制得的层状弹性体初始疲劳反覆压缩硬度损失率较高,层

状弹性体的力学性能较差,反覆压缩耐久性差。产品同比较例1一样,表现出优异的吸湿性,36℃/80%rh的环境下吸湿率达到10.8%,但12h吸水率梯度为2.5%,48h吸水率梯度为3.3%,23℃/50%rh环境下48h后的吸水率为7.5%,可见与比较例相同,该层状弹性体无法在12h、48h内及时排出水份,当用于制作成床垫产品时,可能会出现产品长时期储存水份后发生水解而劣化的问题,考虑到产品需要长期使用,即使有较佳的吸水性也不优选。

66.根据比较例1和比较例2的结果,本发明的层状弹性体在36℃/80%rh*48hr条件下吸水率小于7.5%,23℃/50%rh*12hr的吸水率不大于2%,23℃/50%rh*48hr的吸水率不大于1%,层状弹性体可以及时排出内部的水份,使用寿命长。

67.比较例3比较例3与实施例5进行比较,比较例3的原料同样含有49%的聚乙二醇,但比较例3原料中聚乙二醇的分子量为4000,分子量过大,原料的熔融指数过大,熔点也较高,导致加工温度较高且结晶速度较快,由于以聚乙二醇为软段的聚酯弹性体耐水解及耐热性较差,加工温度高,加工时容易发生降解及产生气孔,降解及过快的结晶速度导致丝与丝间的融熔黏合力下降,影响了反覆压缩耐久性能,最终制得的层状弹性体产品的疲劳反覆压缩硬度损失率为33.6%,反复压缩耐久性差。

68.比较例4和比较例5比较例4和比较例5使用的是软段为聚四氢呋喃醚的聚酯弹性体,该层状弹性体的吸水率只有0.5%、0.4%,因此其吸湿性差,不具有环境湿度自控性。但该层状弹性体的疲劳反覆压缩硬度损失率较低,分别为23.3%和26.1%,可见软段为聚四氢呋喃醚的聚酯弹性体制得的层状弹性体具有优异的反复压缩耐久性,考虑是因为以聚四氢呋喃醚为软段的聚酯弹性体耐水解及耐热性较好,加工温度高,可提高融熔黏合力,提高反覆压缩耐久性能。

69.比较例6比较例6与实施例6进行比较,比较例6所采用的原料为85wt%聚酯弹性体a1+15%聚酯弹性体d2,区别是实施例6的聚四氢呋喃醚分子量为1000,比较例6的聚四氢呋喃醚分子量为2000,比较例6的疲劳反覆压缩硬度损失率为36%,反复压缩耐久性差;考虑可能是因为以分子量2000聚四氢呋喃醚为软段的聚酯弹性体与以聚乙二醇软段为软段的聚酯弹性体相容性不佳,两者混合后所得层状弹性体反复压缩耐久性能下降。另外,比较例6的36℃/80%rh的环境下吸湿率为3.5%,可见吸湿性相比实施例6也有所下降,故而并非优选的实施方式。

70.以上描述是对本发明的解释,不是对发明的限定,在不违背本发明精神的情况下,本发明可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1