纳米纤维膜及其制备方法与应用与流程

1.本发明涉及防护技术领域,特别是涉及一种纳米纤维膜及其制备方法与应用。

背景技术:

2.放射性颗粒物防护服是核工业必须的一次性防护用品,适用于工作环境中存在放射性颗粒污染物的场所。在核电厂中的着装环境为控制区中的污染区或有可能造成体表污染的区域,用于阻隔放射性颗粒物,使工作人员免受污染。由于在被穿着使用后具有潜在的放射性污染,放射性颗粒防护服只能作为一次性用品使用,是核电厂日常运维和大修中使用量较大的附加防护用品。

3.目前,国内核电厂普遍使用的闪蒸法技术生产的防护服,与我国防护服面料制备的现有生产工艺现状不符,而且闪蒸法技术生产的防护服在力学性能与阻燃性能不强,在厂房布置复杂的核电厂中作业存在产生泄露风险的可能。国内自主生产的防护服多为sms面料和无纺布覆膜面料产品,但由于材料选型、生产工艺导致面料的单位面积质量和水汽传输率与核电厂现用的防护服存在一定的差距,放射性颗粒物防护性、透湿性和柔韧性等指标无法与核电厂要求完全对应,无法兼顾面料防护性能与防水透湿性。

技术实现要素:

4.基于此,本发明提供了一种纳米纤维膜,所述纳米纤维膜具有较好的力学性能和较强的阻燃性,还可提高放射性颗粒物防护服的防护性能与透气性。

5.本发明通过如下技术方案实现。

6.一种纳米纤维膜,以质量百分数计,所述纳米纤维膜的纺丝液中包括如下原料:

[0007][0008]

其中,所述第一高分子材料选自热塑性聚氨酯弹性体、聚乙烯醇与聚氟乙烯中的一种或多种;

[0009]

所述第二高分子材料为乙烯-醋酸乙烯酯共聚物;

[0010]

所述功能驻极材料选自纳米二氧化硅、纳米氧化铝、硅酸钾、纳米氢氧化铝、纳米氢氧化镁与纳米磷酸钛中的一种或多种。

[0011]

在其中一个实施例中,所述纳米纤维膜的纺丝液中包括如下原料:

[0012][0013]

在其中一个实施例中,所述热塑性聚氨酯弹性体为聚醚型,分子量为33700~35600;和/或

[0014]

所述聚乙烯醇的聚合度为1500~1900,醇解度为85%~90%;和/或

[0015]

所述聚氟乙烯的分子量为53200~53800。

[0016]

在其中一个实施例中,所述乙烯-醋酸乙烯酯共聚物中,醋酸乙烯的质量百分含量为10%~30%。

[0017]

在其中一个实施例中,所述乙烯-醋酸乙烯酯共聚物的分子量为1800~2300。

[0018]

在其中一个实施例中,所述溶剂为水或有机溶剂;所述有机溶剂选自n,n-二甲基甲酰胺与四氢呋喃中的一种或两种。

[0019]

在其中一个实施例中,所述纳米纤维膜的厚度为10nm~2000nm。

[0020]

在其中一个实施例中,所述纳米纤维膜的单位面积质量为2g/m2~15g/m2。

[0021]

在其中一个实施例中,所述纳米纤维膜中,2nm以下的微孔数量百分比为60%~95%。

[0022]

本发明还提供一种如上所述的纳米纤维膜的制备方法,包括如下步骤:

[0023]

将所述第一高分子材料、所述第二高分子材料与所述溶剂混合,制备第一溶液;

[0024]

将所述功能驻极材料与所述第一溶液混合,制备第二溶液;

[0025]

将所述第二溶液进行静电纺丝,成膜。

[0026]

在其中一个实施例中,静电纺丝的条件包括:纺丝电压为10kv~25kv;纺丝接收距离为10cm~20cm;纺丝进液速度为100μl/min~800μl/min;纺丝温度为0℃~60℃。

[0027]

本发明还提供如上所述的纳米纤维膜在制备放射性颗粒物防护服中的应用。

[0028]

与现有技术相比较,本发明所述的纳米纤维膜具有如下有益效果:

[0029]

本发明通过将乙烯-醋酸乙烯酯共聚物、热塑性聚氨酯弹性体、聚乙烯醇与聚氟乙烯中的一种或多种,与特定的功能驻极材料以及溶剂按照一定配比复配掺杂,所获得的纳米纤维膜具有较好的力学性能和阻燃性能,同时具有较小的单位面积质量,应用于放射性颗粒物防护服中能够解决防护服克重大的问题,减轻工作人员负担的同时,减少放射性废物容量。同时,本发明所述的纳米纤维膜的原料产生协同效应,能够协同提高其防水透气性与高效阻隔过滤性能,并明显增强放射性颗粒物防护服的水汽传输率。

[0030]

进一步地,本发明所述的纳米纤维膜能够结合高通量静电纺丝技术获得放射性颗粒物防护服,与我国现有生产工艺现状相符。

附图说明

[0031]

图1为本发明提供的放射性颗粒物防护服;

[0032]

图2为本发明提供的放射性颗粒物防护服制备流程图。

具体实施方式

[0033]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容的理解更加透彻全面。

[0034]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0035]

本发明提供了一种纳米纤维膜,以质量百分数计,纳米纤维膜的纺丝液中包括如下原料:

[0036][0037]

其中,第一高分子材料选自热塑性聚氨酯弹性体、聚乙烯醇与聚氟乙烯中的一种或多种;

[0038]

第二高分子材料为乙烯-醋酸乙烯酯共聚物;

[0039]

功能驻极材料选自纳米二氧化硅、纳米氧化铝、硅酸钾、纳米氢氧化铝、纳米氢氧化镁与纳米磷酸钛中的一种或多种。

[0040]

在本发明中,功能驻极材料的添加使纳米纤维膜具有静电吸附效应,提高颗粒物的拦截性能;但浓度过高会导致显微结构断裂,且透气透湿性变差,不利于气体流通。

[0041]

在一个具体的示例中,纳米纤维膜的纺丝液中包括如下原料:

[0042][0043]

优选地,高分子材料选自热塑性聚氨酯弹性体与聚乙烯醇中的一种或多种。

[0044]

更优选地,纳米纤维膜的纺丝液中包括如下原料:

[0045][0046]

纳米纤维膜的纺丝液中包括如下原料:

[0047][0048][0049]

如果高分子材料浓度过低,则会导致纺丝成品为雾状品,并且力学性能降低;如果高分子材料浓度过高,则纤维间粘连严重,且影响颗粒物过滤性能。

[0050]

在一个具体的示例中,热塑性聚氨酯弹性体为聚醚型,分子量为33700~35600。

[0051]

在一个具体的示例中,聚乙烯醇的聚合度为1500~1900,醇解度为85%~90%。

[0052]

优选地,聚乙烯醇的聚合度为1700,醇解度为88%。

[0053]

在一个具体的示例中,聚氟乙烯的分子量为53200~53800。

[0054]

在一个具体的示例中,乙烯-醋酸乙烯酯共聚物中,醋酸乙烯的质量百分含量为10%~30%。

[0055]

可以理解地,在本发明中,乙烯-醋酸乙烯酯共聚物中,醋酸乙烯的质量百分含量包括但不限于10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%。

[0056]

优选地,乙烯-醋酸乙烯酯共聚物中,醋酸乙烯的质量百分含量为15%~22%。

[0057]

在一个具体的示例中,乙烯-醋酸乙烯酯共聚物的分子量为1800~2300。

[0058]

在一个具体的示例中,溶剂为水或有机溶剂。

[0059]

更具体地,有机溶剂选自四氢呋喃与n,n-二甲基甲酰胺中的一种或两种。n,n-二甲基甲酰胺为dmf,分子式为hcon(ch3)2。可以理解地,有机溶剂为四氢呋喃;或有机溶剂为n,n-二甲基甲酰胺;或有机溶剂为n,n-二甲基甲酰胺与四氢呋喃的混合物。

[0060]

在一个具体的示例中,纳米纤维膜的厚度为10nm~2000nm。

[0061]

可以理解地,在本发明中,纳米纤维膜的厚度包括但不限于10nm、20nm、30nm、40nm、50nm、100nm、150nm、200nm、250nm、260nm、270nm、280nm、290nm、300nm、310nm、320nm、330nm、340nm、350nm、400nm、500nm、1000nm、1100nm、1200nm、1300nm、1400nm、1500nm、1600nm、1700nm、1800nm、1900nm、2000nm。优选地,纳米纤维膜的厚度选自10nm~300nm。具有该范围内厚度的纳米纤维膜具有良好的力学性能和耐久性。

[0062]

在一个具体的示例中,纳米纤维膜的单位面积质量为2g/m2~15g/m2。

[0063]

可以理解地,在本发明中,纳米纤维膜的单位面积质量包括但不限于2g/m2、3g/m2、

4g/m2、5g/m2、6g/m2、7g/m2、8g/m2、9g/m2、10g/m2、11g/m2、12g/m2、13g/m2、14g/m2、15g/m2。优选地,纳米纤维膜的单位面积质量为3g/m2~8g/m2。

[0064]

在一个具体的示例中,纳米纤维膜中,2nm以下的微孔数量百分比为60%~95%。

[0065]

可以理解地,在本发明中,纳米纤维膜中,2nm以下的微孔数量百分比包括但不限于60%、61%、62%、63%、64%、65%、70%、75%、80%、85%、90%、91%、92%、93%、94%、95%。优选地,纳米纤维膜中,2nm以下的微孔数量百分比为85%~90%。孔径小,截留效果好。

[0066]

本发明还提供一种上述纳米纤维膜的制备方法,包括如下步骤:

[0067]

将第一高分子材料、第二高分子材料与溶剂混合,制备第一溶液;

[0068]

将功能驻极材料与第一溶液混合,制备第二溶液;

[0069]

将第二溶液进行静电纺丝,成膜。

[0070]

在一个具体的示例中,静电纺丝的条件包括:纺丝电压为10kv~25kv;纺丝接收距离为10cm~20cm;纺丝进液速度为100μl/min~800μl/min;纺丝温度为0℃~60℃。

[0071]

可以理解地,在本发明中,纺丝电压包括但不限于10kv、12kv、14kv、16kv、17kv、18kv、19kv、20kv、22kv、24kv、25kv。优选地,纺丝电压选自16kv~22kv。该电压范围内的电场力可使纺丝前驱液克服表面张力而顺利产生拉伸和分裂,同时又不至于使纺丝液的射流量过大而影响纺丝形貌,所制备的纳米纤维连续且表面光滑。

[0072]

可以理解地,在本发明中,纺丝接收距离包括但不限于10cm、11cm、12cm、13cm、14cm、15cm、16cm、17cm、18cm、19cm、20cm。优选地,纺丝接收距离选自15cm~16cm。该接收距离范围允许溶剂具有足够的蒸发距离,形成干燥纤维丝,如果距离太短溶剂不充分蒸发容易形成融合纤维,最终导致纳米纤维膜失效。

[0073]

可以理解地,在本发明中,纺丝进液速度包括但不限于100μl/min、150μl/min、200μl/min、250μl/min、300μl/min、350μl/min、400μl/min、450μl/min、500μl/min、550μl/min、600μl/min、650μl/min、700μl/min、750μl/min、800μl/min。优选地,纺丝进液速度选自400μl/min~600μl/min。

[0074]

可以理解地,在本发明中,纺丝温度包括但不限于0℃、2℃、4℃、6℃、8℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃。优选地,纺丝温度选自22℃~28℃。

[0075]

本发明还提供上述纳米纤维膜在制备放射性颗粒物防护服中的应用。

[0076]

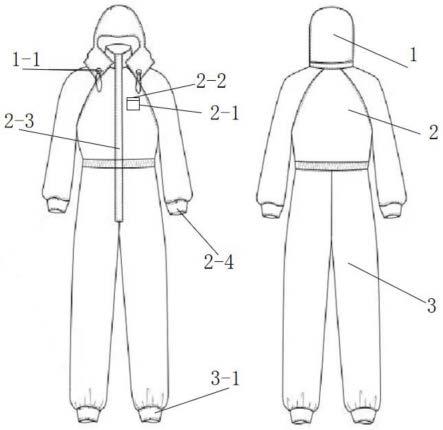

如图1所示,本发明还提供一种放射性颗粒物防护服,包括帽子1,上衣2、裤子3,帽子采用可调节绳1-1,左胸处带有透明可视窗2-1,透明可视窗上部开盖设计2-2,上衣拉链2-3,拉链2-3前方有掩襟,袖口采用松紧带2-4,裤腿采用松紧带3-1。

[0077]

防护服面料包括三层,外面两层为纺粘无纺布层,内层为上述纳米纤维膜。内层纳米纤维膜使用功能驻极材料,提升纳米纤维膜的粗糙度并携带电荷,提高放射性气溶胶颗粒物的过滤效率。面料三层采用热压工艺复合,所有缝合采用超声波密封焊接,保证焊缝强度满足要求。防护服面料具有良好的耐磨性能、耐撕裂性能及一定的防水性,同时保证穿着者使用过程中不会发生放射性颗粒物的内泄露。

[0078]

纳米纤维膜与基布复合方式为热压,热压温度为100-250℃,优选温度范围160-180℃;合适的热压温度可提高粘合的性能,热压温度过低则膜与无纺布无法粘合,热压温

度过高则纳米纤维膜易熔化失效;基布为纺粘无纺布,优选tpu与pva,优选聚醚型tpu,优选聚合度1700、醇解度88%的pva,实际根据纳米纤维膜的性能与静电纺丝前驱体的熔点配合选用;基布单位面积质量20-100g/m2,优选范围20-30g/m2。防护服面料单位面积质量23-216g/m2,优选单位面积质量25-100g/m2;防护服面料厚度为120μm-900μm,优选120-450μm。

[0079]

防护服的帽子采用可调节绳,用于调整帽子松紧以适合穿着者;左胸处设置透明可视窗,pvc或eva或pet材质,大小5

×

5cm;左胸处透明可视窗为可开盖设计,可适配个人剂量计tld;缝合采用超声波密封焊接,接缝强度>30n;

[0080]

上述防护服的颗粒物向内泄露率≤3%,总向内泄露率≤2%,名义防护因子>50,达到en标准防护等级2,优于核电厂现用的防护服的防护等级1;

[0081]

上述防护服对平均粒径为0.3微米的颗粒物过滤效率≥95%,优选地,颗粒物过滤效率≥99%;

[0082]

上述防护服水汽传输率≥2000g/(m2

·

24h),优选地,水汽传输率≥3000g/(m2

·

24h),优于核电厂现用的防护服的水汽传输率测试结果1359g/(m2

·

24h),增加穿戴者的体感舒适度;

[0083]

上述防护服的耐撕裂强度>90n,优于核电厂现用的防护服的撕裂强度>30n;

[0084]

上述防护服的拉伸强度>200n,优于核电厂现用的防护服的拉伸强度>30n;

[0085]

上述防护服于12s燃烧试验测试结果损毁长度为100-150mm,核电厂现用的防护服的12s燃烧试验测试结果损毁长度200-250mm。本发明防护服阻燃性能优于核电厂现用的防护服。

[0086]

如图2所示,本发明还提供上述放射性颗粒物防护服的制备方法,采用模块化设计,袖缝、裤缝、帽檐缝、拉链前方掩襟等处缝合,采用无粘合间隙的超声波技术进行密封焊接。

[0087]

以下结合具体实施例对本发明的纳米纤维膜做进一步详细的说明。以下实施例中所用的原料,如无特别说明,均为市售产品。

[0088]

实施例1

[0089]

本实施例提供一种纳米纤维膜及防护服,具体如下:

[0090]

以dmf为溶剂,称取一定质量的tpu粉末及eva粉末(va含量18%)加入溶剂,开启恒温加热设备和磁力搅拌器,在60℃温度下溶解24h,配制成tpu与eva的混合溶液。称取一定克重的sio2粉末加入tpu溶液中,超声2h使sio2分散均匀,配置成14wt%tpu+1wt%eva+2wt%sio2的纺丝前驱液。采用tpu、eva与sio2纳米颗粒掺杂制成纺丝前驱液,纺丝电压18kv,纺丝接收距离15cm,进液速度500μl/min。

[0091]

制成微孔分布88%,厚度23nm,单位面积质量7.5g/m2的纳米纤维膜。与聚醚型tpu纺粘基布热压复合后,形成单位面积质量60g/m2,厚度350μm的防护服面料。将面料经过超声波密封焊接,配置可调节绳、透明可视窗、拉链、松紧带,形成本实施例的放射性颗粒物防护服。

[0092]

实施例2

[0093]

本实施例提供一种纳米纤维膜及防护服,具体如下:

[0094]

实施例2与实施例1相似,区别在于采用去离子水作为溶剂,并配置成12wt%pva+1wt%eva+1wt%sio2+1wt%纳米级磷酸肽的纺丝前驱液。

[0095]

制成微孔分布85%,厚度30nm,单位面积质量8.5g/m2的纳米纤维膜。与1788型pva基布热压复合后,形成单位面积质量90g/m2,厚度280μm的防护服面料。将面料经过超声波密封焊接,配置可调节绳、透明可视窗、拉链、松紧带,形成本实施例的放射性颗粒物防护服。

[0096]

实施例3

[0097]

本实施例提供一种纳米纤维膜及防护服,具体如下:

[0098]

实施例3与实施例1相似,区别在于纺丝前驱液配置,为7wt%tpu+7wt%pvdf+1wt%eva+1wt%sio2+1wt%纳米氢氧化镁。制成微孔分布90%,厚度58nm,单位面积质量12.5g/m2的纳米纤维膜。与tpu纺粘基布热压复合后,形成单位面积质量65g/m2,厚度360μm的防护服面料。将面料经过超声波密封焊接,配置可调节绳、透明可视窗、拉链、松紧带,形成本实施例的放射性颗粒物防护服。

[0099]

对比例1

[0100]

本对比例提供一种纳米纤维膜及防护服,具体如下:

[0101]

对比例1与实施例1相似,区别在于纺丝前驱液的tpu浓度不同,本对比例中tpu浓度10wt%(实施例1中tpu浓度14%)。对应地,对比例1的面料及防护服的制备方法与实施例1也大致相同,不同在于,对比例1的纳米纤维膜所使用的材料与实施例1不同:纳米纤维膜与聚醚型tpu纺粘基布热压复合后,形成单位面积质量60g/m2,厚度350μm的防护服面料,将面料经过超声波密封焊接,配置可调节绳、透明可视窗、拉链、松紧带,形成本对比例的放射性颗粒物防护服。

[0102]

对比例2

[0103]

本对比例提供一种纳米纤维膜及防护服,具体如下:

[0104]

对比例2与实施例1相似,区别在于纺丝前驱液的组分不同,本对比例中未添加纳米sio2(实施例1中sio2浓度2%)。对应地,对比例2的面料及防护服的制备方法与实施例1也大致相同,不同在于,对比例2的纳米纤维膜所使用的材料与实施例1不同:纳米纤维膜与聚醚型tpu纺粘基布热压复合后,形成单位面积质量60g/m2,厚度350μm的防护服面料,将面料经过超声波密封焊接,配置可调节绳、透明可视窗、拉链、松紧带,形成本对比例的放射性颗粒物防护服。

[0105]

对比例3

[0106]

本对比例提供一种纳米纤维膜及防护服,具体如下:

[0107]

对比例3与实施例1相似,区别在于纺丝前驱液添加的功能驻极材料含量不同,本对比例中添加纳米sio2浓度16%(实施例1中sio2浓度2%)。对应地,对比例3的面料及防护服的制备方法与实施例1也大致相同,不同在于,对比例3的纳米纤维膜所使用的材料与实施例1不同:纳米纤维膜与聚醚型tpu纺粘基布热压复合后,形成单位面积质量60g/m2,厚度350μm的防护服面料,将面料经过超声波密封焊接,配置可调节绳、透明可视窗、拉链、松紧带,形成本对比例的放射性颗粒物防护服。

[0108]

对比例4

[0109]

本对比例提供一种纳米纤维膜及防护服,具体如下:

[0110]

对比例4与实施例1相似,区别在于纺丝前驱液未添加eva材料(实施例1中eva浓度1%)。对应地,对比例4的面料及防护服的制备方法与实施例1也大致相同,不同在于,对比

例4的纳米纤维膜所使用的材料与实施例1不同:纳米纤维膜与聚醚型tpu纺粘基布热压复合后,形成单位面积质量60g/m2,厚度350μm的防护服面料,将面料经过超声波密封焊接,配置可调节绳、透明可视窗、拉链、松紧带,形成本对比例的放射性颗粒物防护服。

[0111]

效果验证数据

[0112]

将实施例1~3与对比例1~4制备得到的防护服进行效果验证,具体如下:

[0113]

采用gb/t 29511-2013的5.2测试耐固体颗粒物穿透率(其中nacl采用0.3μm),采用gb/t 12704.1测试透湿量,采用gb/t 3917.3测试撕破强力,采用gb/t 3923.1测试拉伸强度,采用gb 5455的条件a测试阻燃性能,采用gb/t4744测试防水性能。

[0114]

实施例1~3与对比例1~4的原料组成与效果表征数据如表1所示。

[0115]

表1

[0116][0117][0118]

由表1数据可知,纳米纤维膜的成分是颗粒物防护性能、透湿性能和部分力学性能的关键。从实施例1和对比例1、对比例2、对比例3可知,一定浓度范围的tpu和静电驻极材料

sio2,产生协同效应,提高防护服的颗粒物过滤性能。从实施例1及对比例1、对比例3可知,tpu浓度范围与sio2浓度范围的控制,还有利于防护服面料的力学性能。从实施例1及对比例4可知,eva的添加,有利于增加防护服面料的防水性能。

[0119]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0120]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1