一种高撕破强力聚氨酯涂层锦纶织物的制备方法与流程

1.本发明属于功能织物技术领域,涉及一种高撕破强力聚氨酯涂层锦纶织物的制备方法。

背景技术:

2.聚氨酯是一种用途广泛的有机高分子材料,它是由二异氰酸酯与多元醇通过加聚反应形成的具有高强度、耐老化等特性的高聚物,在交通、印染、家电、建筑、造纸等行业均有应用。通过将功能整理剂如阻燃剂、防水剂等混入聚氨酯中对纺织品涂层具有操作方便、易于工业化生产等特点。聚氨酯涂层功能纺织品已经广泛用于生活中的各个领域。目前对经涂层整理的户外运动服、医用军用防护服、篷盖布、帐篷、汽车用装饰材料等纺织品的需求越来越多。

3.然而,纺织品经聚氨酯涂层整理后其撕裂强力往往会有大幅度的下降,使得涂层织物很难满足对撕裂性能要求较高的产品,如膜结构建筑材料等。文献(聚氨酯涂层织物撕裂强力的研究[j]. 东华大学学报(自然科学版), 2004, 30(4): 66-71.)对12种不同规格的涂层织物,采用4种不同撕裂方法进行撕裂强力的测定,得到了不同撕裂方法测得的撕裂强力之间的相关关系,结果表明织物经聚氨酯涂层后,增加了纱线间的固接点,填充了纱线间空隙,增加了纱线间的摩擦,使纱线间滑移变小。涂层织物撕裂时断裂三角形比较小,即同时受力纱线根数少。对梯形法撕裂来讲,梯形法由于拉伸方向与断裂纱线的轴向一致,因此织物的断裂强力和断裂伸长率对其撕裂强力影响很大。一些聚氨酯涂层织物的撕裂强力最多可下降达75%,极大影响其使用性能。

[0004]

目前多采用添加入柔软剂的方法来降低纤维或纱线间的摩擦,提高纤维及纱线的可移动性,从而使聚氨酯涂层织物的撕裂强力得到了一定程度的改善。文献(聚氨酯涂层织物梯形撕裂性能的研究[c]. //第十五届全国复合材料学术会议论文集. 2008:202-204.)将聚硅酮柔软剂加入聚氨酯涂层剂中,改善了涂层织物的撕裂强力,原布的经向梯形撕裂强力为46.57n,纬向梯形撕裂强力为38.76n,涂层织物的经向梯形撕裂强力为45.01n,纬向梯形撕裂强力为37.22n。然而,该方法需要在聚氨酯中加入大量柔软剂,在使用过程中需考虑柔软剂与聚氨酯的兼容性,以及与各功能试剂间的兼容性,且柔软剂的添加导致共混添加试剂的总量增多,对聚氨酯的黏附能力、成膜能力产生影响。

[0005]

因此,如何提高聚氨酯涂层锦纶织物的撕破强力是目前亟待解决的问题。如果能保持聚氨酯在锦纶织物表面成膜和黏附能力的同时,降低聚氨酯薄膜黏附织物的面积,提高聚氨酯涂层织物中纤维及纱线的可移动性,使得多根纱线可同时受力,将有助于改善聚氨酯涂层锦纶织物撕破强力降低的缺陷。

技术实现要素:

[0006]

本发明的目的是解决现有技术中存在的上述问题,提供一种高撕破强力聚氨酯涂层锦纶织物的制备方法。本发明首先采用聚乙烯醇通过丝网涂在锦纶织物上,然后通过刮

涂的方法采用聚氨酯对锦纶织物进行涂层,最后采用双氧水和烧碱处理,制得撕破强力较高的锦纶涂层织物。

[0007]

为达到上述目的,本发明采用的技术方案如下:一种高撕破强力聚氨酯涂层锦纶织物的制备方法,其特征在于包括如下步骤:(1)通过丝网的方式采用聚乙烯醇溶液对锦纶织物的一侧进行涂层并烘干;(2)采用聚氨酯乳液对锦纶织物的同一侧进行刮涂,经预烘、焙烘后得到涂层锦纶织物;(3)将双氧水、渗透剂和烧碱加入蒸馏水中得到混合液,然后将涂层锦纶织物浸渍于混合液中,于一定温度下处理一定时间制得高撕破强力聚氨酯涂层锦纶织物。

[0008]

作为优选的技术方案:如上所述的一种高撕破强力聚氨酯涂层锦纶织物的制备方法,步骤(1)中聚乙烯醇溶液的浓度为5~15%,聚乙烯醇浓度高有助于降低聚乙烯醇在织物上的扩散,但过高则浪费,本发明提供的范围能够使聚乙烯醇涂层剂具有较好的轮廓,不易扩散。

[0009]

如上所述的一种高撕破强力聚氨酯涂层锦纶织物的制备方法,步骤(1)中涂层后烘干的温度为80~90℃,时间为3~5min,保证聚乙烯醇在织物表面较好的成膜;涂层后锦纶织物增重为7~15g/m2。

[0010]

如上所述的一种高撕破强力聚氨酯涂层锦纶织物的制备方法,步骤(1)中丝网上的网孔呈阵列分布,任意相邻两网孔之间的距离相等;所有网孔的面积之和占丝网总面积的40~50%。

[0011]

如上所述的一种高撕破强力聚氨酯涂层锦纶织物的制备方法,网孔为圆形,网孔直径为0.3~0.5cm,相邻两网孔之间的距离为0.3~0.5cm。

[0012]

网孔直径、孔与孔之间的距离与网孔面积相关,网孔面积越大,涂覆聚乙烯醇的区域面积越大,有助于构筑聚氨酯网络涂层结构,但过大,则降低聚氨酯与锦纶织物网络粘结点的面积,导致聚氨酯在织物上成膜性差,本发明提供的网孔面积有助于在锦纶织物表面构筑网络粘结点,且对聚氨酯在织物表面的成膜性能影响较小。

[0013]

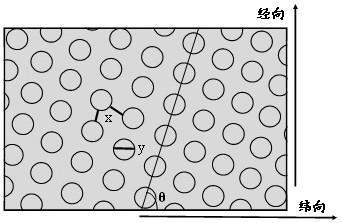

如上所述的一种高撕破强力聚氨酯涂层锦纶织物的制备方法,圆形网孔均匀排列在与锦纶织物纬向夹角为35~55

°

的右斜直线上,保证在撕裂过程中撕裂口必经过聚乙烯醇涂层缓冲区,保证多根锦纶纱线同时受力,改善涂层锦纶织物的撕裂强力。

[0014]

如上所述的一种高撕破强力聚氨酯涂层锦纶织物的制备方法,步骤(2)中聚氨酯乳液的含固量为10~20%;预烘温度为80~90℃,预烘时间为2~4min;焙烘温度为160~170℃,焙烘时间为3~4min;焙烘温度和焙烘时间如此设置的目的是保障聚氨酯能够在锦纶织物表面较好的成膜;涂层锦纶织物的聚氨酯涂层量为30~50g/m2。

[0015]

如上所述的一种高撕破强力聚氨酯涂层锦纶织物的制备方法,步骤(3)混合液中双氧水含量为4~6g/l,渗透剂含量为1~2g/l,烧碱含量为3~5g/l;渗透剂为脂肪醇聚氧乙烯醚。

[0016]

如上所述的一种高撕破强力聚氨酯涂层锦纶织物的制备方法,步骤(3)中一定温度为80~90℃,一定时间为50~70min,该工艺条件的设置是使得聚乙烯醇能够溶胀溶解,从锦纶织物上脱落。

[0017]

如上所述的一种高撕破强力聚氨酯涂层锦纶织物的制备方法,锦纶织物的经密为

350~450根/10cm,为常规织物结构,经向撕破强力为4510cn;高撕破强力聚氨酯涂层锦纶织物的经向撕破强力损失率不高于20%,现有技术聚氨酯涂层锦纶织物的撕破强力损失率为30%~40%,涂层织物经向撕破强力损失率=(未涂层织物的经向撕破强力-涂层织物的经向撕破强力)/未涂层织物的经向撕破强力

×

100%。

[0018]

本发明的原理是:聚乙烯醇与锦纶织物具有较好的粘附性,通过丝网涂层在锦纶织物上形成有规则的聚乙烯醇涂层,将涂层部分织物保护起来;然后聚氨酯涂层可均匀地覆盖在锦纶织物上,得到聚乙烯醇区域涂层和聚氨酯全覆盖涂层锦纶织物。

[0019]

聚乙烯醇易溶于水,将涂层锦纶织物在双氧水和烧碱溶液中处理,加速聚乙烯醇的溶胀和溶解,聚乙烯醇从织物涂层背面脱离织物(正面涂有聚氨酯涂层,无法穿透过去);而聚氨酯涂层不溶于水,且在双氧水和烧碱溶液中较为稳定,经处理后能够保持较好的成膜性和完整性;经处理后,聚乙烯醇涂层区域的聚氨酯与织物无粘结,因此聚氨酯仅通过与未涂层聚乙烯醇的区域发生粘结,最终得到具有部分粘结点的聚氨酯涂层锦纶织物。并且聚乙烯醇涂层相对聚氨酯涂层,自身厚度较小,对聚氨酯涂层影响不大,聚乙烯醇去除后,聚氨酯涂层的厚度不发生明显变化。

[0020]

在撕裂过程中,经聚氨酯粘结的纱线相对运动较小,容易被撕裂;而未经聚氨酯粘结的锦纶纱线可以发生相对运动,为锦纶纱线的相对运动提供缓冲区域,使得锦纶织物中的多根纱线可以同时受力,大大提高了涂层锦纶面料的强力性能,涂层锦纶织物的撕裂强力性能损伤较小,起到保护涂层锦纶织物撕裂强力的效果。

[0021]

有益效果:(1)本发明通过采用聚乙烯醇保护层,将锦纶织物表面与规则的保护起来,使得聚氨酯涂层部分区域不与锦纶织物发生粘结,未与聚氨酯涂层发生粘结区域的纱线可以发生相对运动,在撕破过程中多根锦纶纱线可以同时受力,提高聚氨酯涂层织物的撕破强力;(2)本发明所采用的聚乙烯醇来源广泛,对锦纶织物粘附性强,可以有效保护锦纶织物,属于环保型高分子材料;(3)本发明中聚氨酯涂层锦纶织物的撕破强力较高,提高了涂层织物的应用性能,具有广泛的推广价值。

附图说明

[0022]

图1为高撕破强力聚氨酯涂层锦纶织物的结构示意图;其中,圆圈为聚乙烯醇涂层,y为圆圈的直径,y=0.3~0.5cm;x为相邻像个圆圈之间最近的距离,x=0.3~0.5cm;θ为圆孔圆心连线与锦纶织物纬向夹角,θ=35~55

°

。

具体实施方式

[0023]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0024]

本发明采用如下测试及计算方法:

(1)经向撕破强力测试:织物的撕破强力按照gb/t3917.3-2009《纺织品织物撕破性能第3部分:梯形试样撕破强力的测定》标准测定;(2)涂层织物经向撕破强力损失率=(未涂层织物的经向撕破强力-涂层织物的经向撕破强力)/未涂层织物的经向撕破强力

×

100%。

[0025]

实施例1一种高撕破强力聚氨酯涂层锦纶织物的制备方法,包括如下步骤:(1)通过丝网的方式采用浓度为5%的聚乙烯醇溶液对锦纶织物的一侧进行涂层,然后在90℃下烘干4min;其中,网孔为圆形,网孔直径为0.5cm;丝网上的网孔呈阵列分布,任意相邻两网孔之间的距离相等;所有网孔的面积之和占丝网总面积的50%;如图1所示,圆形网孔均匀排列在与锦纶织物纬向夹角为35

°

的右斜直线上;锦纶织物的经密为420根/10cm;涂层后锦纶织物增重为15g/m2;(2)采用含固量为20%的聚氨酯乳液对经步骤(1)处理的锦纶织物的同一侧进行刮涂,经预烘、焙烘后得到涂层锦纶织物;其中,预烘温度为80℃,预烘时间为2min;焙烘温度为170℃,焙烘时间为3min;涂层锦纶织物的聚氨酯涂层量为50g/m2;(3)将双氧水、渗透剂(脂肪醇聚氧乙烯醚)和烧碱加入蒸馏水中得到混合液,然后将步骤(2)制得的涂层锦纶织物浸渍于混合液中,于90℃下处理60min制得高撕破强力聚氨酯涂层锦纶织物;其中,混合液中双氧水含量为4g/l,渗透剂含量为2g/l,烧碱含量为5g/l;制得的高撕破强力聚氨酯涂层锦纶织物的经向撕破强力损失率为17%。

[0026]

对比例1一种聚氨酯涂层锦纶织物的制备方法,仅经过实施例1中步骤(2)的处理步骤,制得聚氨酯涂层锦纶织物的经向撕破强力损失率为31%。

[0027]

将实施例1和对比例1进行对比,可以看出对比例1制得聚氨酯涂层锦纶织物的经向撕破强力损失率明显高于实施例1,这是因为实施例1中,聚氨酯涂层与织物部分未产生粘结,使得该部分纱线可以相对运动,多根纱线同时受力,提高了聚氨酯涂层织物的撕破强力。

[0028]

实施例2一种高撕破强力聚氨酯涂层锦纶织物的制备方法,包括如下步骤:(1)通过丝网的方式采用浓度为15%的聚乙烯醇溶液对锦纶织物的一侧进行涂层,然后在80℃下烘干5min;其中,网孔为圆形,网孔直径为0.3cm;丝网上的网孔呈阵列分布,任意相邻两网孔之间的距离相等;所有网孔的面积之和占丝网总面积的45%;如图1所示,圆形网孔均匀排列在与锦纶织物纬向夹角为40

°

的右斜直线上;锦纶织物的经密为400根/10cm;涂层后锦纶织物增重为12g/m2;(2)采用含固量为15%的聚氨酯乳液对经步骤(1)处理的锦纶织物的同一侧进行刮涂,经预烘、焙烘后得到涂层锦纶织物;其中,预烘温度为90℃,预烘时间为4min;焙烘温度为160℃,焙烘时间为4min;涂

层锦纶织物的聚氨酯涂层量为30g/m2;(3)将双氧水、渗透剂(脂肪醇聚氧乙烯醚)和烧碱加入蒸馏水中得到混合液,然后将步骤(2)制得的涂层锦纶织物浸渍于混合液中,于90℃下处理50min制得高撕破强力聚氨酯涂层锦纶织物;其中,混合液中双氧水含量为6g/l,渗透剂含量为1g/l,烧碱含量为3g/l;制得的高撕破强力聚氨酯涂层锦纶织物的经向撕破强力损失率为15%。

[0029]

实施例3一种高撕破强力聚氨酯涂层锦纶织物的制备方法,包括如下步骤:(1)通过丝网的方式采用浓度为10%的聚乙烯醇溶液对锦纶织物的一侧进行涂层,然后在85℃下烘干3min;其中,网孔为圆形,网孔直径为0.4cm;丝网上的网孔呈阵列分布,任意相邻两网孔之间的距离相等;所有网孔的面积之和占丝网总面积的45%;如图1所示,圆形网孔均匀排列在与锦纶织物纬向夹角为45

°

的右斜直线上;锦纶织物的经密为410根/10cm;涂层后锦纶织物增重为11g/m2;(2)采用含固量为10%的聚氨酯乳液对经步骤(1)处理的锦纶织物的同一侧进行刮涂,经预烘、焙烘后得到涂层锦纶织物;其中,预烘温度为85℃,预烘时间为3min;焙烘温度为165℃,焙烘时间为4min;涂层锦纶织物的聚氨酯涂层量为40g/m2;(3)将双氧水、渗透剂(脂肪醇聚氧乙烯醚)和烧碱加入蒸馏水中得到混合液,然后将步骤(2)制得的涂层锦纶织物浸渍于混合液中,于85℃下处理70min制得高撕破强力聚氨酯涂层锦纶织物;其中,混合液中双氧水含量为5g/l,渗透剂含量为1.5g/l,烧碱含量为4g/l;制得的高撕破强力聚氨酯涂层锦纶织物的经向撕破强力损失率为18%。

[0030]

实施例4一种高撕破强力聚氨酯涂层锦纶织物的制备方法,包括如下步骤:(1)通过丝网的方式采用浓度为10%的聚乙烯醇溶液对锦纶织物的一侧进行涂层,然后在80℃下烘干3min;其中,网孔为圆形,网孔直径为0.4cm;丝网上的网孔呈阵列分布,任意相邻两网孔之间的距离相等;所有网孔的面积之和占丝网总面积的40%;如图1所示,圆形网孔均匀排列在与锦纶织物纬向夹角为50

°

的右斜直线上;锦纶织物的经密为350根/10cm;涂层后锦纶织物增重为7g/m2;(2)采用含固量为12%的聚氨酯乳液对经步骤(1)处理的锦纶织物的同一侧进行刮涂,经预烘、焙烘后得到涂层锦纶织物;其中,预烘温度为80℃,预烘时间为3min;焙烘温度为170℃,焙烘时间为3min;涂层锦纶织物的聚氨酯涂层量为45g/m2;(3)将双氧水、渗透剂(脂肪醇聚氧乙烯醚)和烧碱加入蒸馏水中得到混合液,然后将步骤(2)制得的涂层锦纶织物浸渍于混合液中,于85℃下处理60min制得高撕破强力聚氨酯涂层锦纶织物;其中,混合液中双氧水含量为4.5g/l,渗透剂含量为1g/l,烧碱含量为4.5g/l;

制得的高撕破强力聚氨酯涂层锦纶织物的经向撕破强力损失率为19%。

[0031]

实施例5一种高撕破强力聚氨酯涂层锦纶织物的制备方法,包括如下步骤:(1)通过丝网的方式采用浓度为15%的聚乙烯醇溶液对锦纶织物的一侧进行涂层,然后在90℃下烘干4min;其中,网孔为圆形,网孔直径为0.5cm;丝网上的网孔呈阵列分布,任意相邻两网孔之间的距离相等;所有网孔的面积之和占丝网总面积的45%;如图1所示,圆形网孔均匀排列在与锦纶织物纬向夹角为55

°

的右斜直线上;锦纶织物的经密为400根/10cm;涂层后锦纶织物增重为10g/m2;(2)采用含固量为18%的聚氨酯乳液对经步骤(1)处理的锦纶织物的同一侧进行刮涂,经预烘、焙烘后得到涂层锦纶织物;其中,预烘温度为90℃,预烘时间为4min;焙烘温度为165℃,焙烘时间为3min;涂层锦纶织物的聚氨酯涂层量为35g/m2;(3)将双氧水、渗透剂(脂肪醇聚氧乙烯醚)和烧碱加入蒸馏水中得到混合液,然后将步骤(2)制得的涂层锦纶织物浸渍于混合液中,于80℃下处理50min制得高撕破强力聚氨酯涂层锦纶织物;其中,混合液中双氧水含量为5.5g/l,渗透剂含量为1.5g/l,烧碱含量为3.5g/l;制得的高撕破强力聚氨酯涂层锦纶织物的经向撕破强力损失率为16%。

[0032]

实施例6一种高撕破强力聚氨酯涂层锦纶织物的制备方法,包括如下步骤:(1)通过丝网的方式采用浓度为10%的聚乙烯醇溶液对锦纶织物的一侧进行涂层,然后在80℃下烘干5min;其中,网孔为圆形,网孔直径为0.4cm;丝网上的网孔呈阵列分布,任意相邻两网孔之间的距离相等;所有网孔的面积之和占丝网总面积的45%;如图1所示,圆形网孔均匀排列在与锦纶织物纬向夹角为40

°

的右斜直线上;锦纶织物的经密为420根/10cm;涂层后锦纶织物增重为11g/m2;(2)采用含固量为15%的聚氨酯乳液对经步骤(1)处理的锦纶织物的同一侧进行刮涂,经预烘、焙烘后得到涂层锦纶织物;其中,预烘温度为85℃,预烘时间为2min;焙烘温度为160℃,焙烘时间为4min;涂层锦纶织物的聚氨酯涂层量为40g/m2;(3)将双氧水、渗透剂(脂肪醇聚氧乙烯醚)和烧碱加入蒸馏水中得到混合液,然后将步骤(2)制得的涂层锦纶织物浸渍于混合液中,于80℃下处理65min制得高撕破强力聚氨酯涂层锦纶织物;其中,混合液中双氧水含量为5g/l,渗透剂含量为2g/l,烧碱含量为4g/l;制得的高撕破强力聚氨酯涂层锦纶织物的经向撕破强力损失率为17%。

[0033]

实施例7一种高撕破强力聚氨酯涂层锦纶织物的制备方法,包括如下步骤:(1)通过丝网的方式采用浓度为5%的聚乙烯醇溶液对锦纶织物的一侧进行涂层,然后在85℃下烘干4min;

其中,网孔为圆形,网孔直径为0.3cm;丝网上的网孔呈阵列分布,任意相邻两网孔之间的距离相等;所有网孔的面积之和占丝网总面积的40%;如图1所示,圆形网孔均匀排列在与锦纶织物纬向夹角为45

°

的右斜直线上;锦纶织物的经密为360根/10cm;涂层后锦纶织物增重为8g/m2;(2)采用含固量为20%的聚氨酯乳液对经步骤(1)处理的锦纶织物的同一侧进行刮涂,经预烘、焙烘后得到涂层锦纶织物;其中,预烘温度为85℃,预烘时间为3min;焙烘温度为165℃,焙烘时间为4min;涂层锦纶织物的聚氨酯涂层量为50g/m2;(3)将双氧水、渗透剂(脂肪醇聚氧乙烯醚)和烧碱加入蒸馏水中得到混合液,然后将步骤(2)制得的涂层锦纶织物浸渍于混合液中,于85℃下处理70min制得高撕破强力聚氨酯涂层锦纶织物;其中,混合液中双氧水含量为4.5g/l,渗透剂含量为2g/l,烧碱含量为4.5g/l;制得的高撕破强力聚氨酯涂层锦纶织物的经向撕破强力损失率为20%。

[0034]

实施例8一种高撕破强力聚氨酯涂层锦纶织物的制备方法,包括如下步骤:(1)通过丝网的方式采用浓度为10%的聚乙烯醇溶液对锦纶织物的一侧进行涂层,然后在85℃下烘干4min;其中,网孔为圆形,网孔直径为0.4cm;丝网上的网孔呈阵列分布,任意相邻两网孔之间的距离相等;所有网孔的面积之和占丝网总面积的50%;如图1所示,圆形网孔均匀排列在与锦纶织物纬向夹角为50

°

的右斜直线上;锦纶织物的经密为450根/10cm;涂层后锦纶织物增重为14g/m2;(2)采用含固量为10%的聚氨酯乳液对经步骤(1)处理的锦纶织物的同一侧进行刮涂,经预烘、焙烘后得到涂层锦纶织物;其中,预烘温度为90℃,预烘时间为3min;焙烘温度为165℃,焙烘时间为3min;涂层锦纶织物的聚氨酯涂层量为30g/m2;(3)将双氧水、渗透剂(脂肪醇聚氧乙烯醚)和烧碱加入蒸馏水中得到混合液,然后将步骤(2)制得的涂层锦纶织物浸渍于混合液中,于85℃下处理60min制得高撕破强力聚氨酯涂层锦纶织物;其中,混合液中双氧水含量为5.5g/l,渗透剂含量为1.5g/l,烧碱含量为3.5g/l;制得的高撕破强力聚氨酯涂层锦纶织物的经向撕破强力损失率为14%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1