一种有机/无机键合型复合抗菌剂、制备方法及其应用

为改性剂对纳米氧化锌进行表面改性,得到具有反应性的改性纳米氧化锌;

12.kh570与纳米氧化锌的质量比为0.01~0.2∶1;

13.s3、以二甲基二烯丙基氯化铵、s1得到的有机硅微乳液和s2得到的改性纳米氧化锌为原料按照20~125∶2~75∶0.01~0.4的重量比依次混合,经自由基共聚得到所述的复合抗菌剂。

14.本发明中,季铵盐为第一杀菌抑菌组分、纳米氧化锌为第二杀菌抑菌组分、有机硅为增效组分。季铵盐与纳米氧化锌具有两种不同的抑菌作用机制,两种机制能够起到协同抗菌的效果,提高抗菌整理剂的广谱性与长效性,有机硅组分的作用在于其疏水成膜性能,能够提高抗菌整理剂的耐水洗牢度,而且柔软的有机硅链段可赋予织物柔软性能,起到改善整理织物手感的作用。本发明的有机/无机键合型复合抗菌剂的抑菌效果优异,能够赋予纺织品广谱、长效的抑菌能力。

15.本发明抗菌剂中的季铵盐组分为亲水性的二甲基二烯丙基氯化铵,有机硅组分为乙烯基硅油,在抗菌剂的制备方法中包含对乙烯基硅油的乳化、纳米氧化锌的改性以及自由基共聚制备有机/无机键合型复合抗菌剂三个步骤;s1采用乳化剂与助乳化剂对有机硅组分进行均质乳化,得到有机硅微乳液,增加了乙烯基硅油与亲水性季铵盐单体的界面比表面积,能够有效提高乙烯基硅油与亲水性季铵盐单体的反应性能;s2采用硅烷偶联剂kh570对纳米氧化锌进行表面改性,能够赋予纳米氧化锌具有反应活性的双键,为与有机组分的键合提供了条件。

16.作为优选,乳化剂为er-10、er-20、er-40、sr-10、sr-20中任意1~2种,助乳化剂为正丁醇、乙二醇、乙醇、丙二醇、丙三醇中的任意1~2种。

17.作为优选,s1中,高速均质分散机转速为7000~13000r/min。

18.作为优选,所述s2的具体步骤为:

19.s2.1配置200质量份75%

±

5%的乙醇水溶液,调节ph至9,

20.将0.1~2质量份的kh570加入到1/3至1/2的乙醇水溶液中,磁力搅拌15min

‑ꢀ

25min,

21.将10质量份的纳米氧化锌加入到剩余的乙醇水溶液中,磁力搅拌分散15min

‑ꢀ

25min;

22.s2.2将含有kh570的乙醇水溶液加入到纳米氧化锌的乙醇水分散液中,在带有冷凝回流装置的烧瓶中,在80℃

±

5℃加热回流6h

±

0.5h,分别用乙醇、水对改性纳米氧化锌洗涤1-2次,烘干、研磨后得到改性纳米氧化锌。

23.作为优选,所述s3的具体步骤为:

24.(1)将0.1~1.25质量份的偶氮二异丁基脒盐酸盐溶解于15质量份的水中,得到引发剂溶液;

25.(2)配置60质量份75%

±

5%的乙醇水溶液,调节ph至9

±

0.5,加入0.04~2 质量份的乳化剂,在磁力搅拌下,加入s2得到的改性纳米氧化锌,继续搅拌60min

ꢀ±

20min,得到改性纳米氧化锌分散液;

26.乳化剂为er-10、er-20、er-40、sr-10、sr-20中任意1~2种;

27.(3)在50℃~90℃和搅拌下,向装有冷凝回流装置的反应器中加入二甲基二烯丙基氯化铵,通入氮气10min,然后加入适量引发剂溶液,反应30min

±

10min;

28.(4)向反应体系中滴加s1得到的有机硅微乳液,在1小时内滴加完毕,反应 30min

±

10min,然后加入适量引发剂溶液,继续反应1~5h。

29.(5)向反应体系中缓慢滴加改性纳米氧化锌分散液,在1~2h内滴加完毕,反应15min

±

5min,加入适量引发剂溶液,继续反应4~9h后降至室温,出料。

30.作为优选,s3中,二甲基二烯丙基氯化铵、s1得到的有机硅微乳液和s2得到的改性纳米氧化锌的重量比为25~80∶2.5~30∶0.01~0.16。

31.作为优选,纳米氧化锌的粒径为15nm~1μm。

32.作为优选,乙烯基硅油的黏度范围在500mpa.s~10000mpa.s,其乙烯基含量(摩尔比,%)范围为5.00%~22.00%。

33.作为优选,s1中,

34.s1.1将乳化剂加入水中溶解,得到原料a,将助乳化剂加入到乙烯基硅油中,超声分散得到原料b;

35.s1.2将原料a置于70℃

±

10℃水浴加热条件下,采用高速均质分散机进行乳化,将原料b缓慢加入原料a中,加料完毕后乳化30min-40min,得到有机硅微乳液。

36.一种本发明所述的制备方法制得的有机/无机键合型复合抗菌剂。

37.一种本发明所述的有机/无机键合型复合抗菌剂在纺织材料整理剂方面的应用。

38.与现有技术相比,本发明的有益效果是:

39.1、本发明以季铵盐、纳米氧化锌、乙烯基硅油为原料制备有机/无机键合型复合抗菌剂,通过将有机抗菌材料与无机抗菌材料进行化学结合,使得具有两种不同抑菌机制的抗菌材料起到协同抗菌的作用,提高了抗菌剂整体的抑菌性能,分子中的有机硅组分的疏水成膜性提高了抗菌剂的耐水性能,同时有机硅链段也能起到改善纺织品整理手感的作用;

40.2、本发明以偶氮二异丁基脒盐酸盐作为反应体系的引发剂。偶氮二异丁基脒盐酸盐是有一种水溶性偶氮引发剂,适用于阳离子聚合物的引发反应,相较于常用的过硫酸盐类引发剂,油溶性引发剂和氧化还原体系,偶氮二异丁基脒盐酸盐具有更好的引发效果。

41.3、本发明通过采用反应性乳化剂对乙烯基硅油进行乳化,有效提高了乙烯基硅油与亲水性季铵盐单体的反应性能,避免了在反应过程中,由于疏水的乙烯基硅油与亲水的季铵盐单体反应性差而造成的漂油现象,预先对纳米氧化锌进行改性,则在赋予纳米氧化锌反应的同时,改变了纳米氧化锌粒子的极性,改善了纳米氧化锌粒子团聚、沉淀的问题。

附图说明

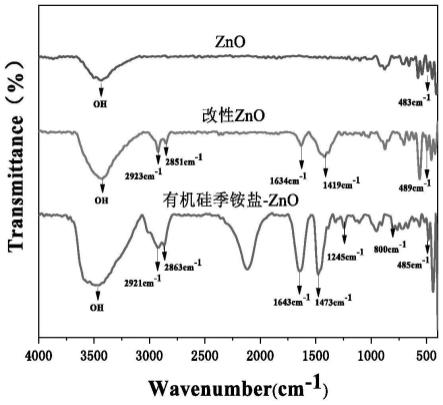

42.图1是zno、改性zno和有机/无机键合型复合抗菌剂的傅里叶红外光谱图;

43.图2是对比例1(图左)与实施例1(图右)的样品图片;

44.图3不同kh570用量改性纳米氧化锌的醇水分散液静置24h后的分散稳定性;

45.图4是自制有机硅季铵盐抗菌剂对金黄色葡萄球菌和大肠杆菌的抑菌圈,其中 (a)金黄色葡萄球菌;(b)大肠杆菌;

46.图5是有机/无机键合型复合抗菌剂对金黄色葡萄球菌和大肠杆菌的抑菌圈,其中(a)金黄色葡萄球菌;(b)大肠杆菌;

47.图6是纳米zno、有机硅季铵盐抗菌剂、有机/无机键合型复合抗菌剂整理棉织物皂

洗前后对金黄色葡萄球菌的抑菌率;

48.图7是纳米zno、有机硅季铵盐抗菌剂、有机/无机键合型复合抗菌剂整理棉织物皂洗前后对大肠杆菌的抑菌率;

49.图8是纳米zno、有机/无机键合型复合抗菌剂整理棉织物皂洗前后在有无紫外光条件下对金黄色葡萄球菌的抑菌率;

50.图9是纳米zno、有机/无机键合型复合抗菌剂整理棉织物皂洗前后在有无紫外光条件下对大肠杆菌的抑菌率;

51.图10是有机/无机键合型复合抗菌剂的用量对棉织物柔软性能的影响。

具体实施方式

52.下面通过具体实施例,对本发明的技术方案作进一步的具体说明。应当理解,本发明的实施并不局限于下面的实施例,对本发明所做的任何形式上的变通和/或改变都将落入本发明保护范围。

53.在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

54.乳化剂er-10、er-20、er-40、sr-10、sr-20,购自日本艾迪科公司;

55.以下实施例采用的乙烯基硅油黏度为600mpa.s,乙烯基含量(摩尔比,%)为 10%

±

0.5%。

56.实施例1

57.一种有机/无机键合型复合抗菌剂的制备方法,具体步骤如下:

58.步骤一将水、乳化剂、助乳化剂和乙烯基硅油混合,在70℃水浴加热条件下,采用高速均质分散机进行乳化,得到有机硅微乳液;

59.首先,将0.8质量份的乳化剂er-20加入32质量份的水中溶解,得到原料a,将2.4质量份的丙三醇加到8质量份的乙烯基硅油中,超声分散10min,得到原料b;然后将原料a置于70℃水浴加热条件下,采用高速均质分散机在12000r/min条件下进行乳化,将原料b缓慢加入原料a中,加料完毕后,乳化30min,得到有机硅微乳液。

60.步骤二在磁力搅拌加热条件下,采用γ-甲基丙烯酰氧基丙基三甲氧基硅烷 (kh570)为改性剂对纳米氧化锌进行表面改性,得到具有反应性的改性纳米氧化锌;

61.首先,配置200质量份75%的乙醇水溶液,调节ph至9,将0.9质量份的kh570 加入到1/3的乙醇水溶液中,磁力搅拌15min,将10质量份的纳米氧化锌加入到剩余的乙醇水溶液中,磁力搅拌分散15min;

62.其次,将含有kh570的乙醇水溶液加入到纳米氧化锌的乙醇水分散液中,在带有冷凝回流装置的烧瓶中,在80℃加热回流6h,分别用乙醇、水对改性纳米氧化锌洗涤1-2次,烘干、研磨后得到改性纳米氧化锌。

63.步骤三以二甲基二烯丙基氯化铵、步骤一得到的有机硅微乳液和步骤二得到的改性纳米氧化锌为原料,按照比例依次混合后,经自由基共聚得到所述的复合抗菌剂。

64.首先将0.5质量份的偶氮二异丁基脒盐酸盐溶解于15质量份的水中,得到引发剂溶液;

65.其次,配置60质量份75%的乙醇水溶液,调节ph至9,加入0.24质量份的乳化剂er-20,在磁力搅拌下,加入0.12质量份步骤二得到的改性纳米氧化锌,继续搅拌60min,得到改性纳米氧化锌分散液;

66.再次,在80℃水浴加热和搅拌下,向装有冷凝回流装置的反应器中加入50质量份的二甲基二烯丙基氯化铵,通入氮气10min,然后加入1/3引发剂溶液,反应 30min;

67.然后,向反应体系中滴加16.5质量份步骤一得到的有机硅微乳液,在1小时内滴加完毕,反应30min,然后加入1/3引发剂溶液,继续反应3h。

68.最后,向反应体系中缓慢滴加改性纳米氧化锌分散液,在2h内滴加完毕,反应15min,加入1/3引发剂溶液,继续反应8h后降至室温,出料,得到有机/无机键合型复合抗菌剂。

69.实施例2

70.一种有机/无机键合型复合抗菌剂的制备方法,具体步骤如下:

71.步骤一将水、乳化剂、助乳化剂和乙烯基硅油混合,在70℃水浴加热条件下,采用高速均质分散机进行乳化,得到有机硅微乳液;

72.首先,将1质量份的乳化剂er-20加入40质量份的水中溶解,得到原料a,将0.5质量份的丙三醇到10质量份的乙烯基硅油中,超声分散10min,得到原料b;然后将原料a置于60℃水浴加热条件下,采用高速均质分散机在11000r/min条件下进行乳化,将原料b缓慢加入原料a中,加料完毕后,乳化30min,得到有机硅微乳液。

73.步骤二在磁力搅拌加热条件下,采用γ-甲基丙烯酰氧基丙基三甲氧基硅烷(kh570)为改性剂对纳米氧化锌进行表面改性,得到具有反应性的改性纳米氧化锌;

74.首先,配置200质量份75%的乙醇水溶液,调节ph至9,将0.7质量份的kh570 加入到1/2的乙醇水溶液中,磁力搅拌15min,将10质量份的纳米氧化锌加入到剩余的乙醇水溶液中,磁力搅拌分散15min;

75.其次,将含有kh570的乙醇水溶液加入到纳米氧化锌的乙醇水分散液中,在带有冷凝回流装置的烧瓶中,在80℃加热回流6h,分别用乙醇、水对改性纳米氧化锌洗涤1-2次,烘干、研磨后得到改性纳米氧化锌。

76.步骤三以二甲基二烯丙基氯化铵、步骤一得到的有机硅微乳液和步骤二所得到的改性纳米氧化锌为原料,按照比例依次混合后,经自由基共聚得到所述的复合抗菌剂。

77.首先将0.45质量份的偶氮二异丁基脒盐酸盐溶解于15质量份的水中,得到引发剂溶液;

78.其次,配置60质量份75%的乙醇水溶液,调节ph至9,加入0.08质量份的乳化剂er-20,在磁力搅拌下,加入0.02质量份步骤二得到的改性纳米氧化锌,继续搅拌65min,得到改性纳米氧化锌分散液;

79.再次,在80℃水浴加热和搅拌下,向装有冷凝回流装置的反应器中加入50质量份的二甲基二烯丙基氯化铵,通入氮气10min,然后加入1/3引发剂溶液,反应 30min;

80.然后,向反应体系中滴加5质量份步骤一得到的有机硅微乳液,在1小时内滴加完毕,反应35min,然后加入1/3引发剂溶液,继续反应3h。

81.最后,向反应体系中缓慢滴加改性纳米氧化锌分散液,在2h内滴加完毕,反应20min,加入1/3引发剂溶液,继续反应8h后降至室温,出料,得到有机/无机键合型复合抗菌

剂。

82.实施例3

83.一种有机/无机键合型复合抗菌剂的制备方法,具体步骤如下:

84.步骤一将水、乳化剂、助乳化剂和乙烯基硅油混合,在70℃水浴加热条件下,采用高速均质分散机进行乳化,得到有机硅微乳液;

85.首先,将0.80质量份的乳化剂er-20加入40质量份的水中溶解,得到原料a,将2质量份的丙三醇到10质量份的乙烯基硅油中,超声分散10min,得到原料b;然后将原料a置于80℃水浴加热条件下,采用高速均质分散机在10000r/min条件下进行乳化,将原料b缓慢加入原料a中,加料完毕后,乳化30min,得到有机硅微乳液。

86.步骤二在磁力搅拌加热条件下,采用γ-甲基丙烯酰氧基丙基三甲氧基硅烷 (kh570)为改性剂对纳米氧化锌进行表面改性,得到具有反应性的改性纳米氧化锌;

87.首先,配置200质量份75%的乙醇水溶液,调节ph至9,将1.2质量份的kh570 加入到1/2的乙醇水溶液中,磁力搅拌15min,将10质量份的纳米氧化锌加入到剩余的乙醇水溶液中,磁力搅拌分散15min;

88.其次,将含有kh570的乙醇水溶液加入到纳米氧化锌的乙醇水分散液中,在带有冷凝回流装置的烧瓶中,在80℃下加热回流6h,分别用乙醇、水对改性纳米氧化锌洗涤1-2次,烘干、研磨后得到改性纳米氧化锌。

89.步骤三以二甲基二烯丙基氯化铵、步骤一得到的有机硅微乳液和步骤二得到的改性纳米氧化锌为原料,按照比例依次混合后,经自由基共聚得到所述的复合抗菌剂。

90.首先将0.54质量份的偶氮二异丁基脒盐酸盐溶解于15质量份的水中,得到引发剂溶液;

91.其次,配置60质量份75%的乙醇水溶液,调节ph至9,加入0.42质量份的乳化剂er-20,在磁力搅拌下,加入0.16质量份步骤二得到的改性纳米氧化锌,继续搅拌60min,得到改性纳米氧化锌分散液;

92.再次,在80℃水浴加热和搅拌下,向装有冷凝回流装置的反应器中加入50质量份的二甲基二烯丙基氯化铵,通入氮气10min,然后加入1/3引发剂溶液,反应 30min;

93.然后,向反应体系中滴加30质量份步骤一得到的有机硅微乳液,在1小时内滴加完毕,反应30min,然后加入1/3引发剂溶液,继续反应3h。

94.最后,向反应体系中缓慢滴加改性纳米氧化锌分散液,在2h内滴加完毕,反应15min,加入1/3引发剂溶液,继续反应8h后降至室温,出料,得到有机/无机键合型复合抗菌剂。

95.对比例1

96.步骤一在磁力搅拌加热条件下,采用γ-甲基丙烯酰氧基丙基三甲氧基硅烷 (kh570)为改性剂对纳米氧化锌进行表面改性,得到具有反应性的改性纳米氧化锌;

97.首先,配置200质量份75%的乙醇水溶液,调节ph至9,将0.9质量份的kh570 加入到1/3的乙醇水溶液中,磁力搅拌15min,将10质量份的纳米氧化锌加入到剩余的乙醇水溶液中,磁力搅拌分散15min;

98.其次,将含有kh570的乙醇水溶液加入到纳米氧化锌的乙醇水分散液中,在带有冷凝回流装置的烧瓶中,在80℃加热回流6h,分别用乙醇、水对改性纳米氧化锌洗涤1-2次,烘

干、研磨后得到改性纳米氧化锌。

99.步骤二以二甲基二烯丙基氯化铵、步骤一得到的有机硅微乳液和步骤二得到的改性纳米氧化锌为原料,按照比例依次混合后,经自由基共聚得到所述的复合抗菌剂。

100.首先将0.54质量份的偶氮二异丁基脒盐酸盐溶解于15质量份的水中,得到引发剂溶液;

101.其次,配置60质量份75%的乙醇水溶液,调节ph至9,加入0.36质量份的乳化剂er-20,在磁力搅拌下,加入0.12质量份步骤二得到的改性纳米氧化锌,继续搅拌60min,得到改性纳米氧化锌分散液;

102.再次,在80℃水浴加热和搅拌下,向装有冷凝回流装置的反应器中加入50质量份的二甲基二烯丙基氯化铵,通入氮气10min,然后加入1/3引发剂溶液,反应 30min;

103.然后,向反应体系中加入3质量份的乙烯基硅油,反应30min,然后加入1/3 引发剂溶液,继续反应3h。

104.最后,向反应体系中缓慢滴加改性纳米氧化锌分散液,在2h内滴加完毕,反应15min,加入1/3引发剂溶液,继续反应8h后降至室温,出料,得到有机/无机键合型复合抗菌剂。

105.对比例2

106.步骤一将水、乳化剂、助乳化剂和乙烯基硅油混合,在70℃水浴加热条件下,采用高速均质分散机进行乳化,得到有机硅微乳液;

107.首先,将0.8质量份的乳化剂er-20加入32质量份的水中溶解,得到原料a,将2.4质量份的丙三醇到8质量份的乙烯基硅油中,超声分散10min,得到原料b;然后将原料a置于70℃水浴加热条件下,采用高速均质分散机在12000r/min条件下进行乳化,将原料b缓慢加入原料a中,加料完毕后,乳化30min,得到有机硅微乳液。

108.步骤二在磁力搅拌加热条件下,采用γ-甲基丙烯酰氧基丙基三甲氧基硅烷 (kh570)为改性剂对纳米氧化锌进行表面改性,得到具有反应性的改性纳米氧化锌;

109.首先,配置200质量份75%的乙醇水溶液,调节ph至9,将0.9质量份的kh570 加入到1/3的乙醇水溶液中,磁力搅拌15min,将10质量份的纳米氧化锌加入到剩余的乙醇水溶液中,磁力搅拌分散15min;

110.其次,将含有kh570的乙醇水溶液加入到纳米氧化锌的乙醇水分散液中,在带有冷凝回流装置的烧瓶中,在80℃加热回流6h,分别用乙醇、水对改性纳米氧化锌洗涤1-2次,烘干、研磨后得到改性纳米氧化锌。

111.步骤三以二甲基二烯丙基氯化铵、步骤一得到的有机硅微乳液和步骤二得到的改性纳米氧化锌为原料,按照比例依次混合后,经自由基共聚得到所述的复合抗菌剂。

112.首先将0.54质量份的偶氮二异丁睛溶解于15质量份的乙醇中,得到引发剂溶液;

113.其次,配置60质量份75%的乙醇水溶液,调节ph至9,加入0.24质量份的乳化剂er-20,在磁力搅拌下,加入0.12质量份步骤二得到的改性纳米氧化锌,继续搅拌60min,得到改性纳米氧化锌分散液;

114.再次,在80℃水浴加热和搅拌下,向装有冷凝回流装置的反应器中加入50质量份的二甲基二烯丙基氯化铵,通入氮气10min,然后加入1/3引发剂溶液,反应 30min;

115.然后,向反应体系中滴加16.5质量份步骤一得到的有机硅微乳液,在1小时内滴加

完毕,反应30min,然后加入1/3引发剂溶液,继续反应3h。

116.最后,向反应体系中缓慢滴加改性纳米氧化锌分散液,在2h内滴加完毕,反应15min,加入1/3引发剂溶液,继续反应8h后降至室温,出料,得到有机/无机键合型复合抗菌剂。

117.对比例3

118.步骤一将水、乳化剂、助乳化剂和乙烯基硅油混合,在70℃水浴加热条件下,采用高速均质分散机进行乳化,得到有机硅微乳液;

119.首先,将0.8质量份的乳化剂er-20加入32质量份的水中溶解,得到原料a,将2.4质量份的丙三醇到8质量份的乙烯基硅油中,超声分散10min,得到原料b;然后将原料a置于70℃水浴加热条件下,采用高速均质分散机在12000r/min条件下进行乳化,将原料b缓慢加入原料a中,加料完毕后,乳化30min,得到有机硅微乳液。

120.步骤二在磁力搅拌加热条件下,采用γ-甲基丙烯酰氧基丙基三甲氧基硅烷 (kh570)为改性剂对纳米氧化锌进行表面改性,得到具有反应性的改性纳米氧化锌;

121.首先,配置200质量份75%的乙醇水溶液,调节ph至9,将0.9质量份的kh570 加入到1/3的乙醇水溶液中,磁力搅拌15min,将10质量份的纳米氧化锌加入到剩余的乙醇水溶液中,磁力搅拌分散15min;

122.其次,将含有kh570的乙醇水溶液加入到纳米氧化锌的乙醇水分散液中,在带有冷凝回流装置的烧瓶中,在80℃加热回流6h,分别用乙醇、水对改性纳米氧化锌洗涤1-2次,烘干、研磨后得到改性纳米氧化锌。

123.步骤三以二甲基二烯丙基氯化铵、步骤一得到的有机硅微乳液和步骤二得到的改性纳米氧化锌为原料,按照比例依次混合后,经自由基共聚得到所述的复合抗菌剂。

124.首先将0.54质量份的过硫酸钾溶解于15质量份的水中,得到引发剂溶液;

125.其次,配置60质量份75%的乙醇水溶液,调节ph至9,加入0.24质量份的乳化剂er-20,在磁力搅拌下,加入0.12质量份步骤二得到的改性纳米氧化锌,继续搅拌60min,得到改性纳米氧化锌分散液;

126.再次,在80℃水浴加热和搅拌下,向装有冷凝回流装置的反应器中加入50质量份的二甲基二烯丙基氯化铵,通入氮气10min,然后加入1/3引发剂溶液,反应 30min;

127.然后,向反应体系中滴加16.5质量份步骤一得到的有机硅微乳液,在1小时内滴加完毕,反应30min,然后加入1/3引发剂溶液,继续反应3h。

128.最后,向反应体系中缓慢滴加改性纳米氧化锌分散液,在2h内滴加完毕,反应15min,加入1/3引发剂溶液,继续反应8h后降至室温,出料,得到有机/无机键合型复合抗菌剂。

129.图1是zno、改性zno和有机/无机键合型复合抗菌剂的傅里叶红外光谱图。如图1所示。谱图中,纳米氧化锌在3100~3700cm-1

范围内存在很强的-oh伸缩振动峰,说明纳米氧化锌表面有较多的羟基存在,纳米氧化锌的特征振动峰在483cm-1

处。改性后的纳米氧化锌的红外谱图中产生了纳米氧化锌以外的特征振动峰,如 2925cm-1

与2851em-1

处分别对应ch3上ch键的反称伸缩振动峰和对称伸缩振动峰;1634cm-1

处新增的振动峰则属于kh570分子中-c=o与-c=c的叠加后的振动峰,1419cm-1

处的振动峰则归属于-c=c上的-ch键的弯曲振动峰,说明kh570已经完成里对纳米氧化锌的改性。在有机硅季铵盐-zno聚合物的傅里叶红外

谱图中,于485cm-1

处出现了氧化锌的特征振动峰;800cm-1

处的振动峰则是归属于有机硅分子链中的si-o-si键;有机硅分子链中si-c键的振动峰出现在1245cm-1

处;1473 cm-1

的振动峰归属于亚甲基中-ch的弯曲振动峰;季铵盐分子中c-n

+

的特征振动峰与分子中的c=o和残余的c=c在1643em-1

处发生了重合,有机硅季铵盐-zno聚合物的傅里叶红外谱图表明纳米氧化锌成功接枝在了有机硅季铵盐分子链上。

130.实施例1与对照例1的样品如图2所示,比较看出未经步骤一的乳化过程,所制备的样品浑浊,有分层和漂油现象出现,这是由于乙烯基硅油未经乳化,直接加入水溶性的反应体系中后,其疏水特性难以与水溶性季铵盐单体自由基充分,从而造成硅油反应不完全出现漂油现象,而包含乳化过程的实施例1所制备的样品,澄清透明,未出现分层现象,表明对硅油乳化后有效提高了乙烯基硅油与季铵盐单体的反应性能。

131.纳米氧化锌改性前后,在醇水溶液中的分散情况如图3所示,沉降测试表明,纳米氧化锌经过改性后,其分散稳定性有明显的提高,表明kh570的硅羟基完成了对纳米氧化锌表面羟基的结合,降低了其极性,改善了纳米氧化锌易团聚、沉淀的情况,使纳米氧化锌在反应体系中能够更加充分的与季铵盐单体、有机硅乳液进行接枝反应。

132.实施例1、对比例2和对比例3的聚合反应情况如表1所示,得到引发效率从高到低依次排序为:偶氮二异丁基脒盐酸盐>过硫酸钾>偶氮二异庚腈>氧化-还原体系。这是由于偶氮二异丁腈属于油溶性引发剂,在引发过程中更加亲油相,易使乙烯基硅油发生严重的自聚,因而不宜作为本聚合体系的引发剂;过硫酸盐类强氧化性引发剂相对于偶氮二异丁基脒盐酸盐的引发效率较低,这是由于dmdaac活性较低,不易聚合,用过硫酸盐类强氧化性引发剂引发dmdaac聚合时,cl-易被氧化为自由基,链转移常数较大,使产物的聚合度降低。另一方面,采用氧化还原引发体系时,因单体需高温引发,与氧化还原引发体系适合低温引发的特性相矛盾。

133.表1不同引发剂的引发效果

[0134][0135]

应用例

[0136]

利用上述方法得到有机/无机键合型复合抗菌剂,采用纸片扩散法测量抑菌带宽度对实施例1制备的抗菌剂进行定性测试,并对比自制未键合纳米氧化锌的有机硅季铵盐抗菌剂,其抑菌圈测试结果如图2和图3所示,可以发现自制未键合纳米氧化锌的有机硅季铵盐对金黄色葡萄球菌与大肠杆菌的抑菌圈直径分别为14.66mm 和12.73mm,而键合纳米氧化锌的有机/无机键合型复合抗菌剂对金黄色葡萄球菌与大肠杆菌的抑菌圈直径分别为15.39mm和12.95mm,较有机硅季铵盐有所增加,表明纳米氧化锌与季铵盐起到了协同抗菌的作用。

[0137]

对发明所述有机/无机键合型复合抗菌剂(实施例1)和自制有机硅季铵盐处理得

到的棉织物进行抗菌整理,按照gb/t 20944-2008《纺织品抗菌性能的评价》,采用振荡法对本发明所述有机/无机键合型复合抗菌剂和自制有机硅季铵盐处理得到的棉织物进行金黄色葡萄球菌与大肠杆菌的抗菌性能测试;有机/无机键合型复合抗菌剂(实施例1)用量为40g/l时抗菌测试结果分别如图4、图5和图6、图7所示,对比纳米zno、有机硅季铵盐抗菌剂、有机/无机键合型复合抗菌剂整理棉织物皂洗前后对金黄色葡萄球菌、大肠杆菌的抑菌率,抗菌测试结果表明,键合纳米氧化锌的有机/无机复合型抗菌剂整理的棉织物皂洗后的抑菌率,较未键合纳米氧化锌的有机硅季铵盐整理的棉织物有进一步提高,表明纳米氧化锌与有机硅季铵盐起到了协同抗菌的效果。

[0138]

对比有无紫外光存在下,纳米zno、有机/无机键合型复合抗菌剂整理棉织物皂洗前后的抑菌率,有机/无机键合型复合抗菌剂整理棉织物皂洗前的抑菌率达到 99.9%,经过相当于50次的家庭洗涤后对金黄色葡萄球菌与大肠杆菌的抑菌率仍保持在80%左右,且在有近紫外光存在下,对金黄色葡萄球菌和大肠杆菌的抑菌率进一步提高了5%左右,说明纳米氧化锌的光催化抑菌作用提高了抗菌整体的抗菌效果,表明季铵盐与纳米氧化锌二者能够起到协同抗菌作用;

[0139]

根据gb/t 12490-2014《纺织品色牢度试验耐家庭和商业洗涤色牢度》中ais 方法对整理织物进行洗涤,结果如图8所示,抗菌整理剂用量为30g/l时,抗菌整理后的棉织物的手感较原布提高了3%左右,这是由于抗菌剂分子中有机硅链段能够改善整理的手感,表明抗菌剂在织物表面成膜后未对织物的手感造成负面影响,同时有所改善。

[0140]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0141]

以上对本发明所提供的一种有机/无机键合型复合抗菌剂、制备方法及其应用进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1