用于起绒织物的预处理设备的制作方法

1.本发明涉及纺织纱线技术领域,尤其涉及一种用于起绒织物的预处理设备及其加工方法。

背景技术:

2.对于起绒织物来说,在织造过程中,其部分纱线在织造过程中预先经过起绒处理,即直接使用起绒纱,参与到织物的编织过程。

3.但是起绒纱由于表面纤维较多,会带来较大的摩擦力,在输送至编织机械中,会产生纤维毛羽出现脱毛,也不利于进行编织。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种用于起绒织物的预处理设备,对起绒纱预处理后,能够有效降低编织过程中毛羽脱落,同时能够降低编织过程中的摩擦力,利于编织。

5.本发明的技术方案如下:

6.一种用于起绒织物的预处理设备,包括:

7.润滑室,用于给予纱线表面涂覆润滑剂,其内设置有导线管用于纱线的导入;

8.刮液轴,与润滑室沿纱线传输方向的端部转动且密封配合,形成相对密闭的润滑腔,以充分浸润从导向管中输出的纱线;

9.在刮液轴沿纱线传输方向设置有直径递减的通道。

10.进一步的,通道的输出端的直径与纱线中内芯直径匹配。

11.进一步的,润滑室呈端部密封的轴套状,其开口端与刮液轴转动连接,并在在润滑室的底部设置有润滑剂的输入接头。

12.进一步的,导线管向内贴合通道设置,以保证润滑剂能够更易填满整个润滑室。

13.进一步的,刮液轴的通道呈锥形体状。

14.进一步的,所述通道偏离刮液轴的转动轴心,可使得通道在转动过程中,其壁面更易贴合绒毛,进而更易使其粘合在内芯表面。

15.进一步的,在刮液轴的输出端转动连接有冷却轴,冷却轴内设置换热腔,用于对输出的纱线进行降温,以使得润滑剂更易附着在纱线表面,以形成绒毛贴合内芯纱的包覆结构,形成保护润滑层。

16.进一步的,换热腔独立与冷却轴的纱线通道设置,其内通入低温冷凝剂进行换热。

17.进一步的,润滑剂为相变材料。

18.进一步的,相变材料中添加有3%-10%的石墨粉末。

19.进一步的,在通道的进口端成型有相连通的输入轴,输入轴的轴孔内成型有搅拌部,以带动轴孔内局部的润滑剂转动。

20.进一步的,输入轴的端侧成型有与轴孔连通的溢流槽,便于润滑剂涌入。

21.进一步的,在刮液轴底部开设有与通道连通的反流槽,将部分反流,保证旋转的润滑剂相对较为饱满。

22.本发明的有益效果:通过设置直径递减的通道,起到滤除多余润滑剂的作用,同时旋转的刮液轴可起到将纱线内芯表面纤维毛羽捻合贴向内芯,在润滑剂作用下,能够贴合内芯设置;石蜡中添加少量的石墨粉末,既可增加其导热能力,避免后续加工过程中,纤维间摩擦升温,可吸收摩擦产生的热量,而避免石蜡高温熔化,从纱线中滴落,影响包覆效果,也可增加润滑能力;设置加强润滑剂扰动的输入轴,可以增加润滑剂的浸润高度。

23.附图说明

24.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

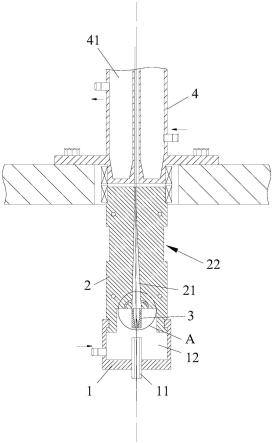

25.图1为本技术中预处理设备的剖视结构示意图;

26.图2为图1中a处的局部放大结构示意图。

27.1-润滑室;11-导线管;12-润滑腔;2-刮液轴;21-通道;22-从动部;23-反流槽;3-输入轴;31-轴孔;32-搅拌部;33-溢流槽;4-冷却轴;41-换热腔。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

30.参照图1,一种用于起绒织物的预处理设备,包括:

31.润滑室1,用于给予纱线表面涂覆润滑剂,其内设置有导线管11用于纱线的导入,本实施例中,导向管11竖直设置;润滑室1沿纱线传输方向的端部转动且密封配合有刮液轴2,形成相对密闭的润滑腔12,以充分浸润从导向管11 中输出的纱线;在刮液轴2沿纱线传输方向设置有直径递减的通道21,通道21 的输出端的直径略大于纱线中内芯直径为宜(内芯为纱线起绒前的直径),起到滤除多余润滑剂的作用,同时旋转的刮液轴2可起到将纱线内芯表面纤维毛羽捻合贴向内芯,在润滑剂作用下,能够贴合内芯设置。

32.具体的,

33.润滑室1呈端部密封的轴套状,其开口端与刮液轴2转动连接,本实例中,润滑室1顶部和刮液轴2底部分别设置凸起及相应的配合凹槽;在润滑室1的底部设置有润滑剂的输入接头;同时,导线管11向内贴合通道21设置,以保证润滑剂能够更易填满整个润滑室1。

34.刮液轴2的通道21呈锥形体状,且该通道21偏离刮液轴2的转动轴心,可使得通道21在转动过程中,其壁面更易贴合绒毛,进而更易使其粘合在内芯表面。

35.同时,在刮液轴2的输出端转动连接有冷却轴4,冷却轴4内设置换热腔41,用于对输出的纱线进行降温,以使得润滑剂更易附着在纱线表面,以形成绒毛贴合内芯纱的包覆结构,形成保护润滑层。此处,换热腔41独立与冷却轴4的纱线通道设置,其内通入低温冷凝

剂进行换热;当然也可采用直接对纱线进行冷风侧吹的方式进行降温冷却。

36.本实例中,润滑剂也可选用相变材料,如40-50℃的石蜡,并将石蜡中添加3%-10%的石墨粉末,在石蜡熔融状态下搅拌混合均匀,冷却后可相变为固态,更好的附着在纱线表面,形成保护润滑。

37.石蜡中添加少量的石墨粉末,既可增加其导热能力,避免后续加工过程中,纤维间摩擦升温,可吸收摩擦产生的热量,而避免石蜡高温熔化,从纱线中滴落,影响包覆效果;也可增加润滑能力,固化后的石蜡在后续纺织过程中,与其他纱线作用时,表面附着的蜡状保护层,可避免纱线的直接接触,也可填补纱线表面绒毛的沟壑,增加纱线的光滑程度。

38.进一步参照图2,为使得润滑液与纱线的接触,在通道21的进口端成型有相连通的输入轴3,输入轴3的轴孔31内成型有搅拌部32,以带动轴孔内31 局部的润滑剂转动,由于输入轴3轴孔内外流速不同,内部流速大压强小,因此润滑剂会渗入至轴孔31内,并适当流入至通道21内,因此一定程度增加了润滑液浸渍的高度。

39.同时输入轴3的端侧成型有与轴孔31连通的溢流槽33,便于润滑剂涌入;同时,考虑到避免转动后产生过大的水龙卷现象,使得润滑剂上涌过度,中部产生中空区,进而导致润滑剂无法接触纱线,在刮液轴2底部开设有与通道21连通的反流槽23,将部分反流,保证旋转的润滑剂相对较为饱满。

40.本技术中,未详细说明的结构及连接关系均为现有技术,其结构及原理已为公知技术,在此不再赘述。

41.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1