一种混纺纱面料及其制备方法与流程

本发明涉及面料及其制备方法,具体涉及一种混纺纱面料及其制备方法。

背景技术:

1、冬季床品面料最基本的要求是保暖、舒适、不易掉毛,现有床品面料主要有全棉面料、再生纤维素纤维面料、化纤面料,然而全棉面料虽然保暖,但手感硬板,蓬松度差,在使用过程中容易出现掉毛现象;再生纤维素纤维面料虽然舒适性好,但触感湿冷、易掉毛,尤其是冬季使用时,瞬间接触冷感明显;纯化纤面料虽然价格便宜,保暖性强,但是在使用过程中静电感和燥热感明显,而且常常出现起球现象。上述不同材质的面料,在使用过程中都或多或少地出现明显的掉毛现象,影响消费者卧室环境,进而容易引起呼吸道疾病。

2、中国专利申请号为cn201120380589.4公开了一种粘胶纤维、聚酯纤维交织的家纺面料,由经纱和纬纱织造而成,所述经纱为粘胶纤维,纬纱为porel聚酯纤维,以320捻/米捻成,所述家纺面料由经纱和纬纱交织成单面平纹组织结构,所述单面平纹组织的横密为72纵行/10cm、纵密为92横列/10cm。然而,该专利中经纬纱为不同材质,以平纹交织而成,面料很薄,无法起到保暖作用;而porel聚酯纤维的截面为异形截面,可以通过毛细效应能够快速导湿透气,加速了热量的丧失。

技术实现思路

1、发明目的:为了解决现有技术存在的技术问题,本发明旨在提供一种蓬松厚实、手感柔软、掉毛率低的混纺纱,本发明还提供了混纺纱面料及其制备方法。

2、技术方案:本发明所述混纺纱,由聚酯纤维和粘胶纤维混纺而成,所述聚酯纤维包括聚对苯二甲酸丙二醇酯纤维和复合弹性涤纶纤维,所述复合弹性涤纶纤维包括低黏度涤纶纤维和高黏度涤纶纤维。

3、进一步的,所述聚酯纤维和粘胶纤维的重量比为60:40-40:60,聚对苯二甲酸丙二醇酯纤维和复合弹性涤纶纤维的重量比为60:40-40:60,低黏度涤纶纤维和高黏度涤纶纤维的重量比为60:40-40:60。

4、本发明所述混纺纱面料,以上述混纺纱为经纱、纬纱织造而成。

5、进一步的,所述经纱和纬纱的单纱断裂强力变异系数6-8%,纱线条干不匀变异系数为7-9%,纱线千米纱疵数细节1-2个,粗节为1-2个。

6、进一步的,所述经纱的纺纱方式为紧密纺,纱支为32s,捻度为92-98捻/10cm,捻度不匀率为1-3%,棉结2-8个。

7、进一步的,所述纬纱的纺纱方式为紧密纺,纱支为21s,捻度为68-74捻/10cm,捻度不匀率为2-5.5%,棉结2-4个。

8、本发明对混纺纱各参数进行控制,并结合优选的不同材质,有助于改善混纺纱面料的起毛起球等级、掉毛性能以及面料的厚度。当混纺纱的捻度高于范围值时,纱线内各纤维组分紧度太大,不同纤维在湿热处理时,无法相互协同,导致面料手感偏板硬,面料没有厚实感,若捻度不匀率变大,则会导致纱线中的纤维扭转不均匀,造成局部过紧或过松,会加剧面料起毛起球不合格和面料掉毛的风险。当混纺纱的捻度低于范围值时,纱线内各组分之间的作用力太小,在面料磨绒过程中,容易将纱线内部的纤维磨断,造成面料掉毛风险的增加。

9、当混纺纱的千米纱疵数细节太多,超出范围值时,纱线的潜在损伤较大,面料在生产加工过程中,这部分区域受力不匀,容易被拉断形成疵点,甚至造成面料强力不合格的风险。当混纺纱的粗节太多,超出范围值时,面料表面凸起的区域较多,凸起的部分在使用过程中或起毛起球测试时,容易造成起毛起球现象。当混纺纱的棉结太多,超出范围值时,对面料进行磨绒处理时,这部分棉结区域容易被磨断,造成强力不合格的风险。

10、此外,当混纺纱面料中的混纺纱所含聚酯纤维含量较高时,尽管采用马丁代尔法测试面料的抗起毛起球结果时,结果没有明显的差异,但是采用圆轨迹d法测试面料抗起毛起球时,聚酯纤维含量高的面料,测试结果则较差,当面料中聚酯纤维含量较少时,尽管面料的起毛起球会在一定程度上变好,但是面料的掉毛现象却明显变大,面料的厚度则变小。当改变混纺纱中聚对苯二甲酸丙二醇酯纤维和复合弹性涤纶纤维的配比范围时,面料的厚度则明显变薄。这可能是因为当聚对苯二甲酸丙二醇酯纤维含量变少时,当受到湿热处理时,其在纱线中起不到骨架支撑的作用,纱线内的空隙被挤压填充,造成聚酯纤维间的空气层变小,最终使面料变薄。当增加纱线中聚对苯二甲酸丙二醇酯纤维含量时,面料的厚度也较小,这可能是因为复合弹性涤纶纤维的减少,尤其是低粘度涤纶成份降低,导致纱线中复合弹性涤纶纤维的卷曲度变小,最终使纱线的蓬松度变小,进而使面料的厚度降低。当改变混纺纱中复合弹性涤纶纤维中高粘度和低粘度组分配比范围时,面料出现明显变薄的现象。这可能是因为复合弹性涤纶纤维中高粘度和低粘度组分不均衡导致,当在湿热处理过程中,复合弹性纤维与聚对苯二甲酸丙二醇酯纤维收缩的卷曲度不一致,造成复合弹性纤维所形成的中空空隙不能维持其空隙,经过各道压辊后,中空空隙被压塌,造成面料变薄。

11、本发明所述混纺纱面料的制备方法,包括以下工序:前处理、染色和后整理;

12、所述前处理工序包括:烧毛、氧漂和磨毛;

13、所述染色工序包括:染色和皂洗;

14、所述后整理工序包括:柔软定型和预缩。

15、进一步的,所述前处理工序的具体操作如下:

16、(1)烧毛:两正一反轻烧毛,车速125-135m/min;烧毛结束后浸轧2-4g/l淀粉酶退浆工作液,然后在50-55℃保温堆置4-5小时,最后90-95℃热水洗10-15min,90-100℃烘干后得到退浆半制品;

17、(2)氧漂:将步骤(1)中的退浆半制品浸轧氧漂工作液,氧漂工作液包括精练剂6-10g/l,双氧水1-2g/l和双氧水稳定剂1-2g/l,ph值10-11,在95-98℃条件下保温处理40-50min,然后90-100℃水洗后烘干得到氧漂半制品。

18、(3)磨毛:采用陶瓷辊进行磨毛处理,其中进布张力8-10kg,出布张力11-13kg,进布速度为30-40m/min,陶瓷辊的转速为1400-1500转/分,转动方向为反正交替。

19、进一步地,采用6根陶瓷辊,转数依次为1450转/分,1450转/分,1450转/分,1450转/分,1400转/分,1400转/分,转动方向依次为反,正,反,正,反,正。

20、进一步的,所述染色工序的具体操作如下:

21、(1)染色:采用高温型活性染料进行染色,只对面料中的粘胶纤维进行染色,先将配制好的部分染液和元明粉加入到染色设备染缸中,待混纺纱面料在染缸中运行20-30min后,加入剩余部分的染液和元明粉,然后1-2℃/分的升温速率将温度升温至58-62℃,保温处理30-40min,然后1-2℃/分的升温速率将温度升温至78-82℃,保温处理30-40min,向染缸中加入3/5纯碱,78-82℃保温处理40-50min后向染缸中加入2/5纯碱,保温处理30-40min后,排液;

22、(2)皂洗:先用70-80℃热水洗30-40min;再用60-70℃热水洗30-40min,并加入2-4g/l皂洗剂,最后用38-42℃温水洗涤20-30分钟,出缸烘干,控制布面含湿5%-10%。

23、进一步的,所述后整理具体操作如下:

24、(1)柔软定型:将混纺纱面料穿过导布辊后进入工作液轧槽,最后压布超喂后进入烘房,柔软定型工艺为定型温度100-120℃,定型车速50-55m/min,布面含湿15%-20%;

25、(2)预缩:面料采用预缩机处理,依次穿过给湿蒸箱、承压辊橡胶毯、呢毯后落布,通过调节承压辊压力,来控制混纺纱面料不同的预缩量,经向预缩量为2%-4%,承压辊压力6-8kg,温度90-95℃,预缩车速30-40m/min。

26、进一步的,所述柔软定型工序中定型机烘房个数为10个,能够更好的控制布面含湿率和布面湿度均匀性。当定型机烘房较短,只有6-8节烘房时,为了蒸发布面的水分,势必要提升温度,造成烘房内温度分布不匀,温度较难控制,从而导致局部面料上水份过多蒸发,纤维发生过度收缩,空气层被过度压缩后消失,导致面料厚度变薄。尽管后期面料经过回潮平衡后,收缩的粘胶纤维会因为吸湿而发生溶胀,但由于聚酯纤维的收缩不可逆,最终导致面料即使经过平衡后,其厚度也不会发生明显变化。但如果不提升温度,布面含湿较高后,面料内的复合弹性纤维不发生收缩,最终导致面料的厚度变薄。

27、发明原理:本发明采用不同配比的聚对苯二甲酸丙二醇酯纤维、低黏度涤纶纤维、高黏度涤纶纤维和粘胶纤维进行混纺,通过控制单纱断裂强力变异系数、纱线条干不匀变异系数、纱线千米纱疵数细节、粗节和棉结等参数指标,来减少混纺纱对其面料指标的影响;同时,根据所制得的混纺纱的纱线特性,设计合适的加工染整加工工艺及参数,如磨绒工艺、柔软定型工艺中布面含湿情况,最终保证面料抗起毛球性能、脱毛性能和强力等内在指标达标,以及保证面料具有丰厚柔软的手感,从而达到面料保暖的效果。

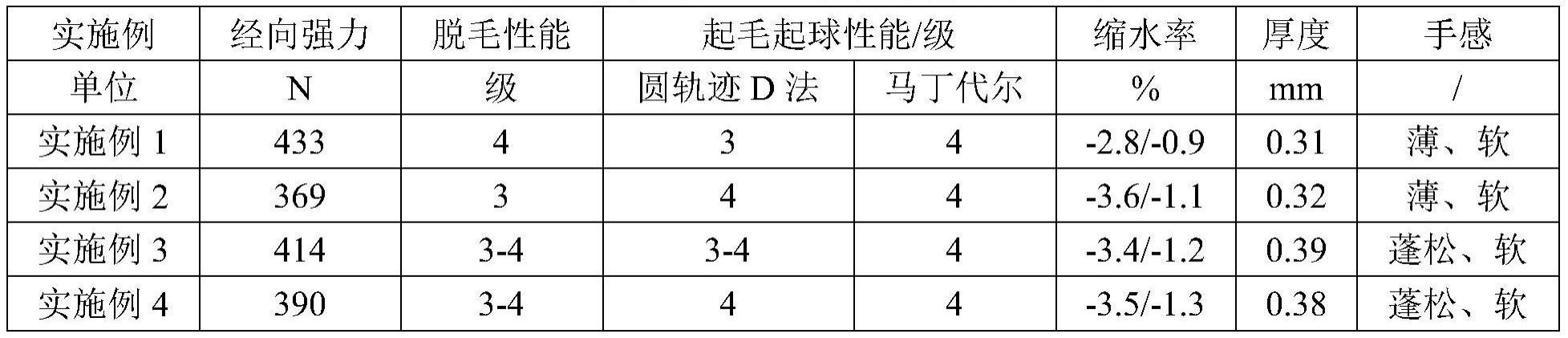

28、有益效果:与现有技术相比,本发明具有以下显著优点:本发明制得的混纺纱面料具有蓬松柔软的厚实感,既没有化纤面料干涩板硬的手感,也没有粘胶纤维湿冷软榻的感觉,能够提供更好的使用体验;在面料内在指标方面,本发明面料具有优异的抗起毛起球性能,尤其是采用圆轨迹d法测试时,面料起毛起球性能仍很好;同时,面料还具有较优的底盘脱毛性能,在使用过程中面料掉毛率低,亲肤性能优于现有全棉面料,成本低,可满足广泛的使用需求。

- 还没有人留言评论。精彩留言会获得点赞!