一种耐拉伸防水、防油、防污面料的制作方法

1.本发明涉及面料整理领域,尤其是涉及一种耐拉伸防水、防油、防污面料。

背景技术:

2.随着人们生活水平的提高,对功能化、智能化纺织产品的需求量不断增长。工作制服面料、户外运动服面料、雨衣面料、特种防护面料、浸水作业面料等有特殊需求的面料均需要做防水、防油、防污整理。市面上常规市售c8类氟化物防水剂具有一定的三防(即防水、防油、防污)效果,但这些面料经过拉伸后,拒水、拒油效果下降,存在不耐拉伸的问题。

3.柔性纳米纤维可以提高纤维的拉伸性能,例如专利cncn201010128403.6公开了一种碳纳米管改性芳纶纤维的方法,使芳纶纤维表层富含极性基团和具有超高表面自由能的碳纳米管,提高了纤维表面粘结性能,同时又在一定程度上提高了纤维的力学性能,克服了传统化学改性方法必然损伤纤维力学性能的弊端。现有技术中也有将柔性纳米纤维添加到涂层中的整理技术,在拉伸的过程中柔性短纤维伸展,使涂层织物的性能在拉伸过程中保留。但是由于氟化物极低的表面能,较难通过常规的整理工艺整理与短纤一起整理到面料表面。据此需要一种理想的解决方法。

技术实现要素:

4.本发明为了克服c8类氟化物防水剂整理的面料不耐拉伸的问题,提供一种耐拉伸防水、防油、防污面料,基于新型三防整理剂的优选,协同等离子体基布刻蚀处理技术并添加毫米级长度的短纤维,提高三防整理剂在面料表面的结合强度,制得耐拉伸的防水、防油、防污面料。

5.为了实现上述目的,本发明采用以下技术方案:一种耐拉伸防水、防油、防污面料,先用等离子体刻蚀技术对基布进行刻蚀,再用整理剂对基布进行涂层,所述整理剂包括三防聚合物和毫米级长度的柔性短纤维,所述三防聚合物为氟乙烯和2,2双三氟甲基-4,5二氟-1,3二噁唑的氟共聚物。全氟侧链取向朝外,对主链及内部分子形成“屏蔽保护”,氟原子的电子云把碳碳主链很好地屏蔽起来,全氟烷基在保证了碳碳键的稳定性的同时,又起到优异的防水防油效果。在三防聚合物的分子结构中引入含氧基团,使其在室温下可溶于全氟化溶剂中。

6.作为优选,所述等离子体刻蚀参数为:气压300-400pa,截止阻挡放电功率为5-6w,对涤纶基布处理30-120s。采用等离子体刻蚀技术对基布进行刻蚀,使基布表面出现裂纹或裂隙,提高整理剂的浸渍效果。以涤纶为例,还可以使涤纶表面的羰基和碳氢键断裂生成亲水的羟基,改善涤纶的吸湿性和亲水性。

7.作为优选,所述整理剂中柔性短纤维和三防聚合物的质量比为(2-5):10。加入短纤与三防整理剂共混后涂层,在拉伸过程中,柔性短纤维的性能保持,不仅保留三防整理剂的三防效果,而且提升布面的粗糙度,构筑微纳表面,修复三防效果。

8.作为优选,所述柔性短纤维的原料为羧烃基聚硅氧烷接枝改性聚酯。

9.作为进一步优选,所述羧烃基聚硅氧烷接枝改性聚酯的制备方法为:1)制备改性聚酯:将季戊四醇、1,5-戊二醇与对苯二甲酸按摩尔比1:(10-15):(8-12)配合成浆料,在催化剂作用下进行酯化、缩聚反应,制得到改性聚酯;2)制备接枝改性聚酯:按质量份数计,将40-50份步骤1)的改性聚酯升温至100-120℃,滴加5-15份羧烃基聚硅氧烷和1.0-1.6份引发剂的混合液,2-4h滴完,保温1-2h,得接枝改性聚酯。

10.聚酯的苯环刚性骨架力学性能优异但是柔软性不佳,聚合时引入相对长碳链的1,5-戊二醇,锯齿状长碳链可以适应聚酯短纤维的拉伸形变。另外,聚合时还引入带有多个羟基的季戊四醇,为后续的羧烃基聚硅氧烷接枝提供位点,硅对氟有较大的亲合力,所以在聚酯链上接枝羧烃基聚硅氧烷,可以提高柔性短纤维与三防聚合物的之间的结合强度,同时羧烃基聚硅氧烷也可以提高聚酯短纤维的弹性,有利于提高聚酯短纤维的抗拉伸性能。

11.作为优选,所述柔性短纤维的熔融纺丝工艺为:纺丝温度260-280℃,纺丝速度900-1200m/min,拉伸温度70-80℃,预拉伸倍率为1.05-1.10、一道拉伸倍率为2.60-3.00、二道拉伸倍率为1.06-1.15,最后切断得改性聚酯短纤维。

12.作为优选,所述涂层采用梯度浓度三浴法:第一次用5-10g/l的三防整理剂浸渍3-5min;第二次用20-30g/l的三防整理剂浸渍2-4min;第三次用40-80g/l的三防整理剂浸渍3-5min,然后160-170℃下焙烘70-80s。第一次低浓度浸渍先在基布表面形成一个较薄的粘附层,本发明采用接枝改性聚酯短纤维,可以增加与后续加入的三防整理剂的粘结效果,使三防整理剂能在基布上高效涂覆。

13.因此,本发明的有益效果为:(1)基于等离子体基布刻蚀处理技术,协同添加毫米级长度的短纤维、梯度浴法涂层工艺,提高三防整理剂在面料表面的结合强度,制得耐拉伸的防水、防油、防污面料;(2)制得的面料可用于普通成衣面料、户外运动服面料、登山服面料、雨衣面料、特种防护面料、浸水作业面料等,具有非常广阔的应用前景。

具体实施方式

14.下面通过具体实施例,对本发明的技术方案做进一步说明。

15.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明,均为本领域的常规方法。

16.总实施例一种耐拉伸防水、防油、防污面料,先用等离子体刻蚀技术对基布进行刻蚀,所述等离子体刻蚀参数为:气压300-400pa,截止阻挡放电功率为5-6w,对涤纶基布处理30-120s。再用整理剂对基布进行涂层,所述整理剂包括质量比为10:(2-5)的三防聚合物和毫米级长度的柔性短纤维。所述三防聚合物为氟乙烯和2,2双三氟甲基-4,5二氟-1,3二噁唑的氟共聚物。

17.所述柔性短纤维的熔融纺丝工艺为:纺丝温度260-280℃,纺丝速度900-1200m/min,拉伸温度70-80℃,预拉伸倍率为1.05-1.10、一道拉伸倍率为2.60-3.00、二道拉伸倍率为1.06-1.15,最后切断得改性聚酯短纤维。短纤维的纤度为1-4dtex,长度为40-50mm。

18.所述涂层采用梯度浓度三浴法:第一次用5-10g/l的三防整理剂浸渍3-5min,在基布表面形成一个较薄的粘附层,增加与后续加入的三防整理剂的粘结效果,使三防整理剂

能在基布上高效涂覆;第二次用20-30g/l的三防整理剂浸渍2-4min;第三次用40-80g/l的三防整理剂浸渍3-5min,然后160-170℃下焙烘70-80s。

19.作为优选,所述柔性短纤维的原料为羧烃基聚硅氧烷接枝改性聚酯,所述羧烃基聚硅氧烷接枝改性聚酯的制备方法为1)制备改性聚酯:将季戊四醇、1,5-戊二醇与对苯二甲酸按摩尔比1:(10-15):(8-12)配合成浆料,在催化剂的作用下升温至200-230℃进行酯化,酯化反应结束后将真空度调为10-50pa,270-280℃下缩聚反应3-4h,制得改性聚酯;2)制备接枝改性聚酯:按质量份数计,将40-50份步骤1)的改性聚酯升温至100-120℃,滴加5-15份羧烃基聚硅氧烷和1.0-1.6份引发剂的混合液,2-4h滴完,保温1-2h,得接枝改性聚酯。所述引发剂为过氧化氢-硫酸亚铁体系。

20.实施例1一种耐拉伸防水、防油、防污面料,先用等离子体刻蚀技术对基布进行刻蚀,所述等离子体刻蚀参数为:气压350pa,截止阻挡放电功率为5w,对涤纶基布处理100s。再用整理剂对基布进行涂层,所述整理剂包括质量比为3:10的柔性短纤维和三防聚合物。所述三防聚合物为氟乙烯和2,2双三氟甲基-4,5二氟-1,3二噁唑的氟共聚物。

21.所述柔性短纤维的原料为羧烃基聚硅氧烷接枝改性聚酯,所述羧烃基聚硅氧烷接枝改性聚酯的制备方法为1)制备改性聚酯:将季戊四醇、1,5-戊二醇与对苯二甲酸按摩尔比1:12:10配合成浆料,在催化剂三氧化二锑的作用下升温至220℃进行酯化反应,酯化反应结束后将真空度调为40pa,270℃下反应4h,制得改性聚酯;制备接枝改性聚酯:按质量份数计,将45份步骤1)的改性聚酯升温至110℃,滴加10份羧烃基聚硅氧烷和1.2份引发剂过氧化氢-硫酸亚铁的混合液,3h滴完,保温2h,得接枝改性聚酯。

22.所述柔性短纤维的熔融纺丝工艺为:纺丝温度270℃,纺丝速度1000m/min,拉伸温度75℃,预拉伸倍率为1.05、一道拉伸倍率为2.60、二道拉伸倍率为1.06,最后切断得改性聚酯短纤维,短纤维的纤度为1-4dtex,长度为40-50mm。

23.所述涂层采用梯度浓度三浴法:第一次用5g/l的三防整理剂浸渍5min,在基布表面形成一个较薄的粘附层,增加与后续加入的三防整理剂的粘结效果,使三防整理剂能在基布上高效涂覆;第二次用20g/l的三防整理剂浸渍2min;第三次用40g/l的三防整理剂浸渍5min,然后160℃下焙烘80s。三防整理剂总用量按面料重量的5%计。

24.实施例2与实施例1的区别在于,所述柔性短纤维的原料为聚酯-聚对苯二甲酸乙二醇酯。

25.实施例3与实施例1的区别在于,所述柔性短纤维的原料为所述步骤1)制得的改性聚酯。

26.实施例4与实施例1的区别在于,所述步骤1)中季戊四醇、1,5-戊二醇与对苯二甲酸的摩尔比为3:10:10。

27.对比例1与实施例2的区别在于,所述涤纶基布未经过等离子体刻蚀。

28.对比例2

与实施例2的区别在于,所述整理剂中未添加柔性短纤维。

29.对比例3与实施例2的区别在于,所述涂层采用一步浴法:用40g/l的三防整理剂浸渍10min,然后160℃下焙烘80s。三防整理剂的总用量按照面料重量的5%计。

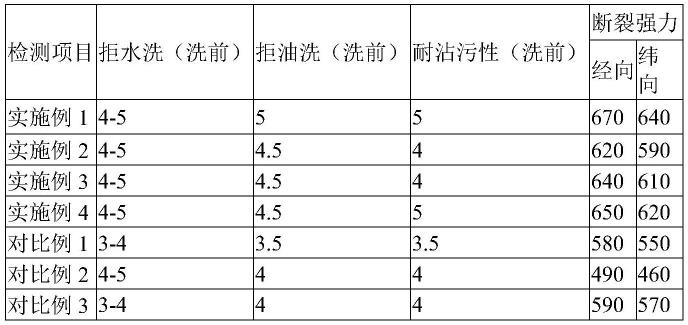

30.性能测试对上述各实施例和对比例制得的面料进行性能测试,检测方法为:1、防水等级,依据gb/t 4745-2012《纺织品防水性能的检测和评价沾水法》,标准要求为沾水等级≥4级;2、防油等级,依据gb/t 19977-2014《纺织品拒油性抗碳氢化合物试验》,标准要求为≥4级;3、防污等级:依据gb/t 30159.1-2013《纺织品防污性能的检测和评价第1部分:耐沾污性》,标准要求为≥4级;4、断裂强力,依据gb/t 3923.1-2013《纺织品织物拉伸性能第2部分:断裂强力的测定(抓样法)》,标准要求为径向≥400n,纬向≥300n。

31.结果如下表所示:从上表可以看出,本发明各实施例制得的面料均能满足耐拉伸、防水、防油、防污面料的标准要求。对比例1的基布未采用等离子体刻蚀,整理剂的浸渍效果不佳,对各性能均有影响;对比例2的整理剂中未添加柔性短纤维,面料的耐拉伸性能远不如实施例1;对比例3采用一步浴法,涂层的粘合强度不如实施例1,可见本发明基于等离子体基布刻蚀处理技术,协同添加毫米级长度的短纤维、梯度浴法涂层工艺,提高三防整理剂在面料表面的结合强度,制得耐拉伸的防水、防油、防污面料。

32.和实施例1相比:实施例2的柔性短纤维原料为普通聚酯,耐拉伸性能较低;实施例3的柔性短纤维原料为未经接枝的改性聚酯,与三防聚合物的粘结强度较弱;实施例4的聚合时季戊四醇用量偏多,导致聚合物中1,5-戊二醇偏少,影响耐拉伸性能。

33.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1