一种混合切换双工位针刺机器人

1.本发明涉及复合材料立体预制件制造设备,具体为一种混合切换双工位针刺机器人。

背景技术:

2.异型预制件针刺成型技术一直是国内外的研究热点。olry p发明了“novoltex”针刺成型技术,该技术利用针刺纤维带制备轴对称非圆柱形状的预制件,特别用于制造发动机喷管尾锥复合材料的增强体,但该技术在制备变锥角或者球面等复杂曲面形状预制件时存在局限性。申请号为201610265448.5的文献公开了一种针刺机器人设备,包括六自由度机器人、气动针刺头组件和回转机构,用于复杂曲面预制体的针刺成型,然而,在刺完一遍后,继续在预制体上铺放原材料时,机器人需要停机,导致生产效率较低。为了提高预制体的生产效率,公开号为cn112301556a的文献提出了一种直线型双工位的针刺机器人设备,通过加入直线双工位,实现了一个工位上针刺,另一个工位上人工同时铺放,来回切换,人和机器人能够协同生产,提高了生产效率,然而,该设备的直线双工位采用两个机器人外部回转轴和一个直线运动轴,针刺机器人系统总共9轴,系统较为复杂、编程难度较大;另外,该直线型双工位切换时需要占据的空间大,且复杂的系统导致设备成本较高。

技术实现要素:

3.针对现有技术的不足,本发明拟解决的技术问题是,提供一种混合切换双工位针刺机器人。

4.本发明解决所述技术问题的技术方案是,提供一种混合切换双工位针刺机器人,包括机械臂和针刺执行器;针刺执行器安装在机械臂上;其特征在于,该机器人还包括双工位工作平台、芯模一、芯模二和芯模底座;芯模一和芯模二固定于各自的芯模底座上;

5.所述双工位工作平台包括机架、升降组件、旋转变位组件、回转运动组件和直线移位组件;

6.所述升降组件包括丝杆升降机安装板、丝杆升降机、电机、传感器支撑板、传感器一、传感器二、传感器三、丝杆螺母、丝杆螺母安装板、支撑轴、支撑轴定位板和凸轮分割器安装板;

7.丝杆升降机安装板固定于机架上;丝杆升降机的底座固定于丝杆升降机安装板上;电机的壳体固定于机架上,其输出端与丝杆升降机的输入端连接;丝杆升降机的输出轴的末端转动安装于支撑轴定位板中;支撑轴定位板固定于机架上;丝杆螺母与丝杆升降机的输出轴螺纹连接;丝杆螺母与丝杆螺母安装板固定连接;支撑轴滑动安装于支撑轴定位板中,一端固定于丝杆螺母安装板上,另一端固定有凸轮分割器安装板;传感器支撑板固定于丝杆升降机安装板上;传感器一、传感器二和传感器三分别固定于传感器支撑板的不同高度处,用于确定不同工况下丝杆螺母安装板的位置;

8.所述旋转变位组件包括凸轮分割器、变位板、定位销、压紧气缸支架、压紧气缸和

压板;

9.凸轮分割器的壳体固定于凸轮分割器安装板上,其输出端上固定有变位板;压紧气缸支架固定于变位板上;压紧气缸的缸体固定于压紧气缸支架上,其活塞杆上固定有压板;变位板上设置有定位销,与芯模底座上的定位孔配合,实现对芯模一和芯模二的定位;压板与芯模底座配合,实现对芯模一和芯模二进行压紧固定;

10.所述回转运动组件包括回转机构底板、回转机构、前置气动卡盘和立式气动卡盘;

11.回转机构底板固定于机架上;回转机构的壳体固定于回转机构底板上,输出端与前置气动卡盘固定连接;立式气动卡盘通过直线移位组件滑动安装于机架上;前置气动卡盘和立式气动卡盘分别与各自的芯模底座上的气动卡盘连接件配合。

12.与现有技术相比,本发明有益效果在于:

13.(1)本机器人可实现复杂空间曲面预制件的高质高效针刺成型,设备较为简单、编程较容易;同时,采用旋转/直线混合切换双工位,大大降低了工作台的空间占用量,且较简单的系统使得设备的总体成本较低。

14.(2)本机器人仅需采用一个机器人外部回转轴和一个直线升降运动轴,总共8轴,其中直线升降运动轴由可编程控制器(plc)控制,整个系统较为简单,机器人编程较容易。

15.(3)外部回转轴中心位置坐标(x0,y0)和机器人世界坐标系非共轴,即x0≠0,y0≠0,有效避免针刺过程中6关节机器人第4轴和第6轴共线导致奇异点产生。

16.(4)采用可安装垫铁的定位平台,便于双工位工作平台的安装和平台水平位置的调整,提高整个针刺系统的加工精度。

附图说明

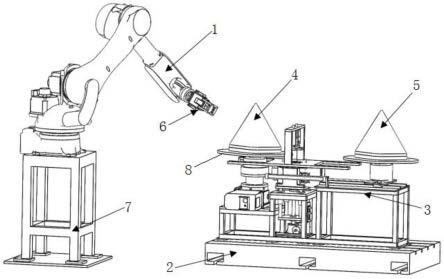

17.图1为本发明不同工作状态的整体结构立体示意图;

18.图2为本发明不同工作状态的整体结构立体示意图;

19.图3为本发明不同工作状态的整体结构立体示意图;

20.图4为本发明不同工作状态的整体结构立体示意图;

21.图5为本发明不同工作状态的整体结构立体示意图;

22.图6为本发明的双工位工作平台的立体结构示意图;

23.图7为本发明的双工位工作平台的另一角度的立体结构示意图;

24.图8为本发明的升降组件的立体结构示意图;

25.图9为本发明的直线移位组件的立体结构示意图;

26.图10为本发明的芯模一和芯模底座配合的立体结构示意图。

27.图中,1、机械臂;2、定位平台;3、双工位工作平台;4、芯模一;5、芯模二;6、针刺执行器;7、机械臂底座;8、芯模底座;8.1、定位孔;8.2、气动卡盘连接件;

28.3.1、机架;3.2、地脚板;3.3、丝杆升降机安装板;3.4、丝杆升降机;3.5、电机;3.6、传感器支撑板;3.7、传感器支架;3.8、传感器一;3.9、传感器二;3.10、传感器三;3.11、丝杆螺母;3.12、丝杆螺母安装板;3.13、支撑轴;3.14、支撑轴定位板;3.15、直线轴承;3.16、轴承座;3.17、凸轮分割器安装板;3.18、凸轮分割器;3.19、变位板;3.20、定位销;3.21、压紧气缸支架;3.22、压紧气缸;3.23、压板;3.24、回转机构底板;3.25、回转机构;3.26、法兰;3.27、前置气动卡盘;3.28、导轨安装板;3.29、导轨;3.30、移位气缸安装板;3.31、移位气

缸;3.32、滑块;3.33、气动卡盘底座;3.34、销轴;3.35、气缸接头;3.36、立式气动卡盘。

具体实施方式

29.下面给出本发明的具体实施例。具体实施例仅用于进一步详细说明本发明,不限制本技术权利要求的保护范围。

30.本发明提供了一种混合切换双工位针刺机器人(简称机器人),包括机械臂1和针刺执行器6;针刺执行器6安装在机械臂1的末端法兰上;其特征在于,该机器人还包括双工位工作平台3、芯模一4、芯模二5和芯模底座8;芯模一4和芯模二5固定于各自的芯模底座8上;

31.所述双工位工作平台3包括机架3.1、升降组件、旋转变位组件、回转运动组件和直线移位组件;

32.所述升降组件包括丝杆升降机安装板3.3、丝杆升降机3.4、电机3.5、传感器支撑板3.6、传感器一3.8、传感器二3.9、传感器三3.10、丝杆螺母3.11、丝杆螺母安装板3.12、支撑轴3.13、支撑轴定位板3.14和凸轮分割器安装板3.17;

33.丝杆升降机安装板3.3固定于机架3.1上;丝杆升降机3.4的底座固定于丝杆升降机安装板3.3上;电机3.5的壳体固定于机架3.1上,其输出端与丝杆升降机3.4的输入端连接;丝杆升降机3.4的输出轴(即丝杆)的末端通过轴承座3.16和滚动轴承转动安装于支撑轴定位板3.14中;支撑轴定位板3.14固定于机架3.1上;丝杆螺母3.11与丝杆升降机3.4的输出轴螺纹连接;丝杆螺母3.11与丝杆螺母安装板3.12固定连接;支撑轴3.13滑动安装于支撑轴定位板3.14中,一端固定于丝杆螺母安装板3.12上,另一端固定有凸轮分割器安装板3.17;传感器支撑板3.6固定于丝杆升降机安装板3.3上;传感器一3.8、传感器二3.9和传感器三3.10沿传感器支撑板3.6的竖直方向分别固定于传感器支撑板3.6的不同高度处,用于确定不同工况下丝杆螺母安装板3.12的位置。丝杆升降机3.4通过丝杆的转动带动丝杆螺母3.11上下移动,从而实现丝杆螺母安装板3.12和凸轮分割器安装板3.17的上下移动。

34.所述旋转变位组件包括凸轮分割器3.18、变位板3.19、定位销3.20、压紧气缸支架3.21、压紧气缸3.22和压板3.23;

35.凸轮分割器3.18的壳体固定于凸轮分割器安装板3.17上,其输出端上固定有变位板3.19;压紧气缸支架3.21固定于变位板3.19上;压紧气缸3.22的缸体固定于压紧气缸支架3.21上,其活塞杆上固定有压板3.23;变位板3.19上设置有定位销3.20,与芯模底座8上的定位孔8.1配合,实现对芯模一4和芯模二5的定位;压板3.23与芯模底座8配合,实现对芯模一4和芯模二5进行压紧固定。凸轮分割器3.18的输出端带动变位板3.19实现180

°

旋转运动,完成芯模一4和芯模二5的对调,即两个工位的切换;通过定位销3.20和定位孔8.1的配合实现对芯模一4和芯模二5的定位;定位后通过压紧气缸3.22的输出端推动压板3.23来压紧芯模底座8,定位销3.20完全插入定位孔8.1中,进而对芯模一4和芯模二5进行压紧固定。

36.所述回转运动组件包括回转机构底板3.24、回转机构3.25、前置气动卡盘3.27和立式气动卡盘3.36;

37.回转机构底板3.24固定于机架3.1上;回转机构3.25的壳体固定于回转机构底板3.24上,输出端通过法兰3.26与前置气动卡盘3.27固定连接;立式气动卡盘3.36通过直线移位组件滑动安装于机架3.1上;前置气动卡盘3.27和立式气动卡盘3.36分别与各自的芯

模底座8上的气动卡盘连接件8.2配合,实现对芯模底座8的固定和释放。回转机构3.25实现圆周进给和分度运动,其输出端带动前置气动卡盘3.27转动,使得固定于前置气动卡盘3.27上的芯模一4或芯模二5转动,完成对该芯模的针刺。

38.优选地,机械臂1采用六关节机械臂。丝杆升降机3.4选用swl1t型蜗轮丝杆升降机;电机3.5采用松下msmf 2kw型伺服电机;凸轮分割器3.18选用er-ru140dt型间歇分割器;回转机构3.25选用tk13250q型数控回转工作台。

39.优选地,该机器人还包括定位平台2和机械臂底座7;机械臂1安装在机械臂底座7上;机架3.1固定于定位平台2上。

40.优选地,双工位工作平台3还包括地脚板3.2;机架3.1和地脚板3.2焊接固定连接;定位平台2上开设有t型槽,地脚板3.2通过t型螺母固定于定位平台2的t型槽中。

41.优选地,支撑轴3.13具有四根,均布于支撑轴定位板3.14中。

42.优选地,支撑轴3.13通过直线轴承3.15滑动安装于支撑轴定位板3.14中,直线轴承的外圈与支撑轴定位板3.14固定连接,内圈与支撑轴3.13滑动连接。

43.优选地,三个传感器支架3.7沿传感器支撑板3.6的竖直方向分别固定于传感器支撑板3.6的不同高度处;传感器一3.8、传感器二3.9和传感器三3.10分别设置在各自的传感器支架3.7上。

44.优选地,变位板3.19上开有两个通孔,位置分别对应前置气动卡盘3.27和立式气动卡盘3.36。

45.优选地,所述直线移位组件包括导轨安装板3.28、导轨3.29、移位气缸3.31、滑块3.32和气动卡盘底座3.33;

46.导轨安装板3.28固定于机架3.1上;导轨3.29固定于导轨安装板3.28上;滑块3.32滑动安装于导轨3.29中;气动卡盘底座3.33固定于滑块3.32上;移位气缸3.31的缸体通过移位气缸安装板3.30固定于导轨安装板3.28上,活塞杆与气动卡盘底座3.33固定连接;立式气动卡盘3.36可拆卸式固定(螺纹连接)在气动卡盘底座3.33上。

47.优选地,直线移位组件还包括气缸接头3.35;气缸接头3.35的一端通过销轴3.34与移位气缸3.31的活塞杆固定连接,另一端通过销轴3.34与气动卡盘底座3.33固定连接。

48.优选地,导轨3.29具有两条,平行固定于导轨安装板3.28上;滑块3.32滑动安装于各自的导轨3.29中。

49.本发明的工作流程的步骤如下:

50.(1)在芯模一4上进行预制体的铺层工作,然后将芯模一4通过气动卡盘连接件8.2固定于前置气动卡盘3.27上,位于第一工位;芯模二5通过气动卡盘连接件8.2固定于立式气动卡盘3.36上,位于第二工位(如图1所示);

51.第一工位为针刺执行器6进行针刺的工位。第二工位为预制体铺层工位,在该工位对预制体进行铺层、修剪完善工作。

52.(2)启动机器人,调节机械臂1的姿态使机械臂1的末端的针刺执行器6运动至第一工位的设定的针刺初始位置(如图2所示),针刺执行器6开始按照设定的程序在芯模一4上进行针刺;针刺期间工人在第二工位的芯模二5上进行预制体的铺层工作,铺层完成后,等待第一工位针刺结束;

53.(3)针刺结束后,针刺执行器6离开第一工位,位于第一工位的芯模一4在回转机构

3.25的作用下回到初始位置,使得芯模一4的芯模底座8上的定位孔8.1位于定位销3.20的同轴的上方,便于后续的配合;启动芯模换位程序,移位气缸3.31驱动气动卡盘底座3.33带动安装有芯模二5的立式气动卡盘3.36移动到指定位置,使得芯模二5的芯模底座8上的定位孔8.1位于定位销3.20的同轴的上方,便于后续的配合;然后电机3.5驱动丝杆升降机3.4的丝杆转动,丝杆螺母3.11带动丝杆螺母安装板3.12上升;当传感器二3.9感应到丝杆螺母安装板3.12的上边缘线时(检测信号由0变到1时),丝杆螺母安装板3.12停止上升;与此同时,凸轮分割器安装板3.17在支撑轴3.13的连接作用下与丝杠螺母安装板3.12上升相同高度,进而变位板3.19上升,定位销3.20分别与芯模一4的芯模底座8上的定位孔8.1以及芯模二5的芯模底座8上的定位孔8.1配合完成对芯模一4和芯模二5的定位;之后压紧气缸3.22驱动压板3.23下降,作用于芯模底座8上,对芯模一4和芯模二5进行压紧固定;芯模一4和芯模二5被固定后,前置气动卡盘3.27和立式气动卡盘3.36分别解除对芯模一4和芯模二5的夹紧状态(如图3所示);

54.(4)解除对芯模一4和芯模二5的夹紧状态后,丝杠螺母安装板3.12在丝杆升降机3.4的作用下继续上升并带动固定在变位板3.19上的芯模一4和芯模二5上升;当传感器三3.10感应到丝杠螺母安装板3.12的上边缘线时(检测信号由0变到1时),丝杠螺母安装板3.12停止上升,此时芯模一4和芯模二5已完全脱离前置气动卡盘3.27和立式气动卡盘3.36;之后变位板3.19在凸轮分割器3.18的转动作用下完成芯模一4和芯模二5的位置切换(如图4所示);

55.(5)芯模一4和芯模二5的位置切换完成后,丝杠螺母安装板3.12在丝杆升降机3.4的作用下开始下降并带动固定在变位板3.19上的芯模一4和芯模二5下降;当传感器二3.9感应到丝杠螺母安装板3.12的下边缘线时(检测信号由1变到0),丝杠螺母安装板3.12停止下降,此时芯模一4和芯模二5分别置于立式气动卡盘3.36和前置气动卡盘3.27上,处于待夹紧状态;然后立式气动卡盘3.36和前置气动卡盘3.27分别对芯模一4和芯模二5进行夹紧固定,之后压紧气缸3.22驱动压板3.23上升解除对芯模一4和芯模二5的压紧状态;

56.(6)解除对芯模一4和芯模二5的压紧状态后,丝杠螺母安装板3.12在丝杆升降机3.4的作用下开始下降并带动变位板3.19下降;当传感器一3.8感应到丝杠螺母安装板3.12的下边缘线时(检测信号由0变到1时),丝杠螺母安装板3.12停止下降,定位销3.20脱离芯模一4和芯模二5的芯模底座8上的定位孔8.1并解除对芯模一4和芯模二5的定位状态;然后移位气缸3.31驱动气动卡盘底座3.33带动安装有芯模一4的立式气动卡盘3.36移动到远离针刺的位置(如图5所示);

57.(7)重复步骤(2)~步骤(6),直到达到预定的预制件厚度。

58.实施例1

59.使用所述机器人针刺设备织造一种异形预制件

60.材料:石英纤维,密度为285g/m2,厚度为0.3mm;石英网胎,密度为50g/m2,厚度为0.5mm。

61.铺层方式:两层基布一层网胎为一个单元层,两个单元层针刺一次。

62.本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1