一种转杯离心纺丝制备聚乙烯醇缩丁醛微纳米纤维的方法和应用

1.本发明属于离心纺丝领域,特别涉及一种转杯离心纺丝制备聚乙烯醇缩丁醛微纳米纤维的方法和应用。

背景技术:

2.微纳米纤维是指直径在几十到几百纳米的超细纤维。它具有非常大的比表面积、超细孔隙度、良好的机械特性等其他纤维所不能拥有的独特优势。近年来,纳米纤维被广泛应用于人造血管、高尖军工、复合材料等领域。巨大的市场需求使得纳米纤维的制备方法被广大科学家和学术爱好者所关注。纳米纤维最大的特点就是比表面积大,导致其表面能和活性的增大,从而产生了小尺寸效应、表面或界面效应、量子尺寸效应、宏观量子隧道效应等,在化学、物理(热、光、电磁等)性质方面表现出特异性。由于极大的比表面积,纳米纤维形成的网毡上有很多微孔,因此有很强的吸附力以及良好的过滤性、阻隔性、粘合性和保温性,适合用作过滤材料、医用材料、传感器材料、保温材料等。

3.聚乙烯醇缩丁醛(polyvinyl butyral,简称pvb),是由聚乙烯醇与丁醛在酸催化下缩合的产物。由于pvb分子含有较长支链,因此具有良好的柔顺性、较低的玻璃化温度、较高的拉伸强度和抗冲击强度。pvb具有优良的透明度,良好的溶解性,很好的耐光、耐水、耐热、耐寒和成膜性。它含有的官能团可以进行乙酞基的皂化反应、羟基的醋化、磺酸化等各种反应,与玻璃、金属(尤其是铝)等材料有很高的粘接力。因此,传统应用上,pvb膜在制造夹层安全玻璃、粘合剂、陶瓷花纸、铝箔纸、电器材料、玻璃钢制品、织物处理剂等领域得到了广泛应用,成为一种不可或缺的合成树脂材料。

4.由于聚乙烯醇缩丁醛(pvb)纳米纤维的上述优点,其应用领域非常广泛,在纺织材料领域,可应用于纺丝材料,滤材等。目前,聚乙烯醇缩丁醛(pvb)微纳米纤维的制备方式主要是静电纺丝,通过干法或者溶液共混法等方法制备的pvb复合材料主要是在薄膜成形后经过一定温度处理制成的。但静电纺丝制备pvb纤维薄膜存在以下几个缺陷限制了该方法商业大规模应用:(1)制备过程中需要施加高压电场;(2)产量不高;(3)温湿度对溶液成纤影响较大。因此有必要研究一种不需要施加高压电场、生产效率高且能降低纤维之间孔隙的方法。

技术实现要素:

5.为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种转杯离心纺丝制备聚乙烯醇缩丁醛微纳米纤维的方法。该方法主要靠离心力作用成纤,在成纤过程中施加一定温度,既能保证溶剂挥发较快,纤维成纤直径较细,又能利用聚乙烯醇缩丁醛(pvb)低熔点的特性,通过热处理增加纤维间粘连减小孔径,从而提高纤维膜的力学性能(其中拉伸强力平均提高26%,断裂伸长率平均提高38%)和降低纤维之间的孔隙。

6.本发明另一目的在于提供上述方法制备的聚乙烯醇缩丁醛微纳米纤维。

7.本发明再一目的在于提供上述聚乙烯醇缩丁醛微纳米纤维的应用。

8.本发明的目的通过下述方案实现:

9.一种转杯离心纺丝制备聚乙烯醇缩丁醛微纳米纤维的方法,其包括以下步骤:将聚乙烯醇缩丁醛(pvb)溶于溶剂并搅拌均匀,然后将pvb溶液倒入转杯中,并用盖子密封,防止pvb溶液从转杯上方开口处被甩出,连接电源,电机带动转杯以转动轴为轴旋转,pvb溶液由于受到离心力作用从杯壁上的喷丝孔被甩出,收集制得的pvb纤维,即得聚乙烯醇缩丁醛微纳米纤维。

10.所述的溶剂为乙醇、丙酮或者dmf,优选为乙醇。

11.所述的pvb溶液的浓度为2-20wt%,优选为8-14%。

12.所述电机的转速为2000-4000转/min。

13.所述喷丝孔的直径为0.8-1.2mm。

14.纺丝间距(收集板与喷丝孔的间距)为30-50cm。

15.纺丝温度为80-185℃,优选为80-140℃。

16.一种由上述方法制备得到的聚乙烯醇缩丁醛微纳米纤维。

17.所述的聚乙烯醇缩丁醛微纳米纤维膜在制备电磁材料、紫外线屏蔽材料、相变材料、导热材料、抗菌材料、纺织材料、过滤材料、卫生材料中的应用,尤其是在制备过滤材料如防雾霾口罩中的应用。

18.本发明相对于现有技术,具有如下的优点及有益效果:

19.本发明利用离心纺丝制备pvb微纳米纤维薄膜,通过在成纤过程中施加一定温度使纤维更细,薄膜孔隙更小,通过与其他材料进行复合,叠加其他组分材料的特性,同时通过黏连增加薄膜的机械性能,可应用领域非常广泛,在电磁、紫外线屏蔽、相变、导热、抗菌等领域之外,智能纺织品、过滤材料、卫材等关系民用民生的行业都有巨大应用潜力和价值。

附图说明

20.图1为本发明转杯离心纺丝模型效果图。

21.图2为本发明自制转杯离心纺丝实物效果图。

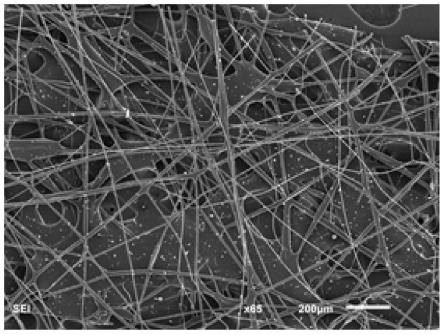

22.图3为实施例4中收集板与喷丝孔间距为20cm的sem图。

23.图4为实施例4中收集板与喷丝孔间距为30cm的sem图。

24.图5为实施例4中收集板与喷丝孔间距为50cm的sem图。

具体实施方式

25.下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.实施例中所用试剂如无特殊说明均可从市场常规购得。

27.实施例中转杯离心纺丝模型效果图如图1所示,其中1表示转杯、2表示电机、3表示收集板、4表示热风口、5表示定量加注装置、6表示电阻片或压电加热装置。实施例中转杯离心纺丝实物效果图如图2所示。

28.实施例中聚乙烯醇缩丁醛(英文缩写pvb,分子质量为90.000-120.000),购于上海振浦生物科技有限公司,乙醇(分析纯,国药集团)作为溶剂溶解聚乙烯醇缩丁醛。

29.实施例1

30.(1)pvb纺丝溶液的配置

31.在常温条件下,以乙醇为溶剂将聚乙烯醇缩丁醛溶解并搅拌均匀,分别配制质量分数2%、4%、6%、8%、10%、12%、14%、16%、18%、20%的聚乙烯醇缩丁醛纺丝溶液并抽真空去除气泡。

32.(2)pvb纳米纤维的制备

33.将配置好的pvb溶液倒入转杯中,并用盖子密封,防止pvb溶液从转杯上方开口处被甩出,连接电源,电机(转速为4000转/min)带动转杯以转动轴为轴旋转,pvb溶液由于受到离心力作用从杯壁上的喷丝孔(杯壁厚度为1mm,喷丝孔的直径为0.8mm)被甩出,纺丝温度由包裹转杯的电阻片或压电加热装置和收集板上的热风口温度共同调节,实际测温由红外温度测试仪测得,具体为140℃。调节收集板与喷嘴的间距为50cm,并收集制得的pvb纤维,不同浓度的pvb溶液重复以上步骤。

34.实验结果发现,当pvb溶液质量分数低于4-6%时,没有纤维形成。当pvb溶液质量分数在8%-14%有纤维形成,且纤维直径随着溶液浓度增大而增大。当pvb溶液质量分数大于16-18%时,无纤维形成。因此,后续实施例中pvb溶液如无特殊说明,其质量分数选15%。

35.实施例2

36.将质量浓度为15%的pvb溶液倒入转杯中,并用盖子密封,防止pvb溶液从转杯上方开口处被甩出,连接电源,电机(电机转速分别选2000转/min、3000转/min、4000转/min)带动转杯以转动轴为轴旋转,pvb溶液由于受到离心力作用从杯壁上的喷丝孔(杯壁厚度为1mm,喷丝孔的直径为0.8mm)被甩出,纺丝温度由包裹转杯的电阻片或压电加热装置和收集板上的热风口温度共同调节,实际测温由红外温度测试仪测得,具体为140℃。调节收集板与喷嘴的间距为50cm,并收集制得的pvb纤维,不同电机转速重复以上步骤。

37.通过实验,质量分数为15%的pvb溶液在旋转速度2000转/min、3000转/min、4000转/min下生成的纳米纤维平均直径分别为1083nm,945nm,747nm。实验发现,在聚合物溶液一定的条件下,电机旋转速度越高,制得的纤维直径越细。在电机转速较慢时,甚至会出现无法纺丝的现象。

38.这是因为,离心纺丝工艺通过离心力来克服聚合物溶液的表面张力。在对相同浓度聚合物溶液纺丝时,其表面张力一定,电机旋转速度增大会导致离心力增大,使施加在每单位体积的溶液离心力的作用显著增加,更高的离心力可以使聚合物纤维发生更大的延伸和细化,使纤维直径降低。

39.因此电机旋转速度增加将降低纤维直径。

40.实施例3

41.将质量浓度为15%的pvb溶液倒入转杯中,并用盖子密封,防止pvb溶液从转杯上方开口处被甩出,连接电源,电机(转速为4000转/min)带动转杯以转动轴为轴旋转,pvb溶液由于受到离心力作用从杯壁上的喷丝孔(杯壁厚度为1mm,喷丝孔直径分别选0.8mm,1.0mm,1.2mm)被甩出,纺丝温度由包裹转杯的电阻片或压电加热装置和收集板上的热风口温度共同调节,实际测温由红外温度测试仪测得,具体为140℃。调节收集板与喷丝孔的间

距为50cm,并收集制得的pvb纤维,不同喷丝孔直径重复以上步骤。

42.当喷丝孔直径分别为0.8、1.0、1.2mm时,所得到的纤维直径分别为819nm、920nm、1002nm,纤维直径逐渐增加,这说明要想获得更细的纤维,需要更小的喷丝孔。这是因为喷丝孔直径的减小导致了单位时间内质量更少的聚合物溶液通过,从而控制影响了纤维直径。所以要想生产直径更细的纤维,我们需要使用更小的喷丝嘴。

43.实施例4

44.将质量浓度为15%的pvb溶液倒入转杯中,并用盖子密封,防止pvb溶液从转杯上方开口处被甩出,连接电源,电机(转速为4000转/min)带动转杯以转动轴为轴旋转,pvb溶液由于受到离心力作用从杯壁上的喷丝孔(杯壁厚度为1mm,喷丝孔的直径为0.8mm)被甩出,纺丝温度由包裹转杯的电阻片或压电加热装置和收集板上的热风口温度共同调节,实际测温由红外温度测试仪测得,具体为140℃。调节收集板与喷丝孔的间距分别为10、20、30、50cm,并收集制得的pvb纤维,不同纺丝间距重复以上步骤。

45.图3为实施例4中收集板与喷丝孔间距为20cm的sem图,图4为实施例4中收集板与喷丝孔间距为30cm的sem图。对比图3与图4,后者纤维较前者更细、分布更加密集,说明更大的纺丝间距对成纤的细度和密度都有积极的影响;图4中纤维在放大5000倍效果下,表面并不光滑,而图3中较粗的纤维表面似乎更光滑一些,这说明较粗的纤维在得到更远的甩出距离时会有一定的拉伸取向效果。

46.图3-图5都是在施加一定温度下使纺丝温度实测140℃时制备的纤维的sem图,表明pvb纤维发生了黏连,孔隙变小。

47.综上所述,适当增加纺丝间距,不仅有利于溶剂挥发,还能使纤维在飞行过程中沿飞行方向的拉伸效果得到增强,有利于减少纤维平均直径,并且使纤维直径分布更加均匀。

48.实施例5

49.将质量浓度为10%的pvb溶液倒入转杯中,并用盖子密封,防止pvb溶液从转杯上方开口处被甩出,连接电源,电机(转速为4000转/min)带动转杯以转动轴为轴旋转,pvb溶液由于受到离心力作用从杯壁上的喷丝孔(杯壁厚度为1mm,喷丝孔的直径为0.8mm)被甩出,纺丝温度由包裹转杯的电阻片或压电加热装置和收集板上的热风口温度共同调节,实际测温(80℃、120℃、140℃)由红外温度测试仪测得。调节收集板与喷嘴的间距为50cm,并收集制得的pvb纤维,不同纺丝温度重复以上步骤。

50.纺丝温度由包裹转杯的电阻片或压电加热装置和收集板上的热风口温度共同调节,收集板上的热风口温度通过一个数显式调温热风枪来控制,在纺丝机正常工作状态下,我们通过调节控制热风枪温度使实际纺丝温度为80℃、120℃、140℃条件下,观察纤维成型。通过肉眼观察pvb溶液在不同温度下制得的纤维,发现,在电机转速、喷丝嘴直径、纺丝间距等条件不变的情况下,一定温度范围内,温度升高,使离心纺丝制得的纤维直径降低。这是因为在较高的温度下,聚合物溶液的溶剂能更快挥发,从而使得纤维更加修长。

51.纺丝温度为80℃的纤维膜的拉伸强度为3.8mpa,断裂伸长率4.2%;而纺丝温度为140℃时得到的纤维膜的拉伸强度4.8mpa,断裂伸长率5.8%。说明提高纺丝温度可以提高纤维膜的力学性能。

52.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,

均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1