一种涤纶织物转移印花工艺的制作方法

1.本发明涉及纺织品加工技术领域,具体涉及一种涤纶织物转移印花工艺。

背景技术:

2.涤棉混纺织物因具有涤纶抗皱耐磨、易洗快干和棉织物吸湿透气、柔软舒适的优点,广受人们的青睐。然而涤棉织物的传统筛网印花,由于废水排放量高而难以满足清洁生产的要求。涤棉织物采用涂料印花时,由于涂料与纤维无结合力而需要添加黏合剂,使得印花后的织物手感、透气性及湿摩擦牢度性能不佳。

3.相对于传统印花方法而言,转移印花具有正品率高、花型精细、灵活性强和清洁生产的特点。干法转移印花作为一种新型转印技术,可允许天然织物在干态下与转印纸贴合,完成染料的迁移和固着,因此有广阔的发展前景。然而在应用干法印花对涤纶混纺织物进行转印时,由于混纺织物中两种纤维的物化性能存在差异,仍存在色量较低、色牢度不足等缺陷。

技术实现要素:

4.本发明的目的在于提供一种涤纶织物转移印花工艺,通过应用本发明提供的制备方法,可以获得色量高且色牢度好的涤棉印花织物。

5.为此,本发明提供了一种涤纶织物转移印花工艺,包括如下步骤:

6.s1、配制印花糊料,所述印花糊料按质量百分比包括增稠剂5-10%、碱剂3-5%、印花助剂4-9%,余量为水;所述印花助剂包括尿素、硝酸钾、环氧基改性硅油;

7.s2、将步骤s1制备得到的印花糊料涂覆于转印原纸上,经干燥、轧光后制备得到转印纸;

8.s3、对步骤s2制备得到的转印纸表面进行喷墨印花,制备得到印花纸;

9.s4、将步骤s3制备得到的印花纸具有印花图案的一面与待印花的涤棉织物进行热压贴合,然后依次经汽蒸、剥离所述印花纸、清洗、烘干,即制备得到印花织物。

10.进一步,所述印花助剂中,尿素、硝酸钾和环氧基改性硅油的质量比为1-2:1-2:3-5;例如,所述质量比可以为1:1:3、1:2:4、2:1:5等。

11.根据本发明的技术方案,印花助剂包括尿素、硝酸钾和环氧基改性硅油,其中,尿素主要起到吸湿剂的作用;环氧基改性硅油有利于改善粘结性,同时,利用其反应性和吸附性可以在喷墨印花后与染料有较好的相容性,并且在热压贴合过程中促进染料的转移;硝酸钾的加入有助于提高染料转移的稳定性,这可能是由于其改善了糊料中各物质的相容性所导致的。

12.进一步,步骤s1中,所述增稠剂包括选自下组中的一种或两种的组合:羧甲基纤维素钠、羟丙基纤维素。

13.进一步,步骤s1中,所述碱剂为碳酸氢钠。

14.根据本发明的技术方案,选用碳酸氢钠作为碱剂,一方面可以为活性染料附着于

棉纤维上提供碱性环境,另一方面可以避免因使用碱性太强的试剂而对分散染料的转印造成负面影响。

15.进一步,步骤s2中,所述干燥的温度为50-70℃。

16.进一步,步骤s2中,所述轧光的温度为20-30℃,压辊转速为10-15r/min,压力为0.1-0.3mpa。

17.进一步,步骤s2中,所述转印原纸选自纸张、pet膜或pe膜。

18.进一步,步骤s3中,所述喷墨印花的染料包括活性染料和分散染料。

19.进一步,所述活性染料和所述分散染料的体积比为2-3:2-3;例如,所述活性染料与所述分散染料的体积可以为1:1、2:3、3:2等。

20.进一步,步骤s4中,所述热压贴合的温度为125-135℃;所述热压贴合的压力为1-5mpa,轧辊转速为5-8r/min,热压1-3次。

21.根据本发明的技术方案,在上述温度条件下进行热压贴合,可最大程度地配合本发明的转印纸和涤棉织物的特点实现高效转印。如高于135℃,易造成色变的不良后果,如低于125℃,则易造成转印不充分,影响制备得到的印花织物的色量。

22.进一步,步骤s4中,所述汽蒸的条件包括在100-110℃下汽蒸20-30min。

23.进一步,步骤s4中,所述清洗包括依次水洗和皂洗;所述水洗的条件包括用冷水洗5-10min;所述皂洗的条件包括在90-95℃的皂液中洗涤5-10min。

24.进一步,步骤s4中,所述烘干的温度为55-65℃。

25.根据本发明的技术方案,由于涤棉混纺织物同时含有涤纶和棉纤维,采用活性染料和分散染料作为染料,因此在转移印花工艺中,同时面对涤纶、棉纤维特性不同,以及活性染料和分散染料的转印、固色特点不同的问题。本发明主要从改良印花糊料入手,并且结合转移印花中的关键步骤优化,从而显著提高了涤棉印花织物的色量和色牢度。

26.本发明的第二方面,提供一种印花织物,其按照本发明第一方面所述的制备方法制备得到。

27.与现有技术相比,本发明的技术方案具有以下有益效果:

28.本发明提供了一种适用于涤棉纺织物的转移印花工艺,通过改良印花糊料的组分及配比,并且结合转移印花制备方法中的步骤优化,实现了无需对涤棉纺织物进行预处理或者分步处理等,即可有效提高涤棉印花织物的色量和色牢度,具有广阔的应用前景。

具体实施方式

29.下面将更详细地描述本公开的示例性实施方式。应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

30.以下具体实施方式中未明确指出的,均采用本领域常规实验步骤和可商购获得的试剂。其中,环氧基改性硅油采用商购的信越x-22-2000改性硅油。如未另外指出,以下具体实施方式中的百分比均为质量百分比。

31.实施例1

32.本实施例提供一种印花织物,其制备方法如下:

33.(1)配制印花糊料:羧甲基纤维素钠5%、碳酸氢钠3%、尿素2%、硝酸钾1%、环氧

基改性硅油5%,其余为水;将上述原料混合并搅拌均匀,即制备得到印花糊料;

34.(2)将上述印花糊料涂覆于转印原纸pet薄膜表面,涂层厚度为0.5mm,于60℃条件下进行干燥处理;然后进行轧光,温度为25℃,压辊转速为10r/min,压力为0.2mpa,制备得到转印纸;

35.(3)将红色活性染料与红色分散染料以体积比1:1混合均匀,然后通过喷墨印花的方式印制到上述转印纸表面,制备得到印花纸;

36.(4)将印花纸具有印花图案的一面与待印花的涤棉织物(涤纶与棉混纺比50/50)在125℃、5mpa条件下进行热压贴合,压辊转速为6r/min,热压2次;然后在101℃下汽蒸20min后剥离印花纸,然后先用冷水清洗5min,再于95℃的皂液(浴比1:50)中洗涤5min,再冷水洗2min;然后在65℃下烘干即制备得到印花织物i-1。

37.实施例2

38.本实施例提供一种印花织物,其制备方法如下:

39.(1)配制印花糊料:羧甲基纤维素钠8%、碳酸氢钠4%、尿素1%、硝酸钾2%、环氧基改性硅油4%,其余为水;将上述原料混合并搅拌均匀,即制备得到印花糊料;

40.(2)将上述印花糊料涂覆于转印原纸pet薄膜表面,涂层厚度为0.5mm,于60℃条件下进行干燥处理;然后进行轧光,温度为25℃,压辊转速为10r/min,压力为0.2mpa,制备得到转印纸;

41.(3)将黄色活性染料与黄色分散染料以体积比3:2混合均匀,然后通过喷墨印花的方式印制到上述转印纸表面,制备得到印花纸;

42.(4)将印花纸具有印花图案的一面与待印花的涤棉织物(涤纶与棉混纺比50/50)在130℃、1mpa条件下进行热压贴合,压辊转速为5r/min,热压3次;然后在105℃下汽蒸20min后剥离印花纸,然后先用冷水清洗10min,再于95℃的皂液(浴比1:50)中洗涤5min,再冷水洗2min;然后在55℃下烘干即制备得到印花织物i-2。

43.实施例3

44.本实施例提供一种印花织物,其制备方法如下:

45.(1)配制印花糊料:羧甲基纤维素钠10%、碳酸氢钠5%、尿素1%、硝酸钾1%、环氧基改性硅油3%,其余为水;将上述原料混合并搅拌均匀,即制备得到印花糊料;

46.(2)将上述印花糊料涂覆于转印原纸pet薄膜表面,涂层厚度为0.5mm,于65℃条件下进行干燥处理;然后进行轧光,温度为30℃,压辊转速为15r/min,压力为0.3mpa,制备得到转印纸;

47.(3)将青色活性染料与青色分散染料以体积比1:1混合均匀,然后通过喷墨印花的方式印制到上述转印纸表面,制备得到印花纸;

48.(4)将印花纸具有印花图案的一面与待印花的涤棉织物(涤纶与棉混纺比50/50)在135℃、1mpa条件下进行热压贴合,压辊转速为8r/min,热压1次;然后在110℃下汽蒸20min后剥离印花纸,然后先用冷水清洗5min,再于95℃的皂液(浴比1:50)中洗涤5min,再冷水洗2min;然后在60℃下烘干即制备得到印花织物i-3。

49.对比例1

50.除印花糊料的配方不同之外,按照实施例1中的方法进行制备,得到印花织物ii-1。本对比例中,印花糊料的配方为:羧甲基纤维素钠10%、碳酸氢钠3%、尿素1%、硝酸钾

2%,其余为水。

51.对比例2

52.除印花糊料中不含有硝酸钾之外,按照实施例1中的方法进行制备,得到印花织物ii-2。

53.对比例3

54.除印花糊料中用氢氧化钠代替碳酸氢钠之外,按照实施例1中的方法进行制备,得到印花织物ii-3。

55.对比例4

56.除采用140℃的条件进行热压贴合之外,按照实施例1中的方法进行制备,得到印花织物ii-4。

57.对比例5

58.除采用120℃的条件进行热压贴合之外,按照实施例1中的方法进行制备,得到印花织物ii-5。

59.实验例

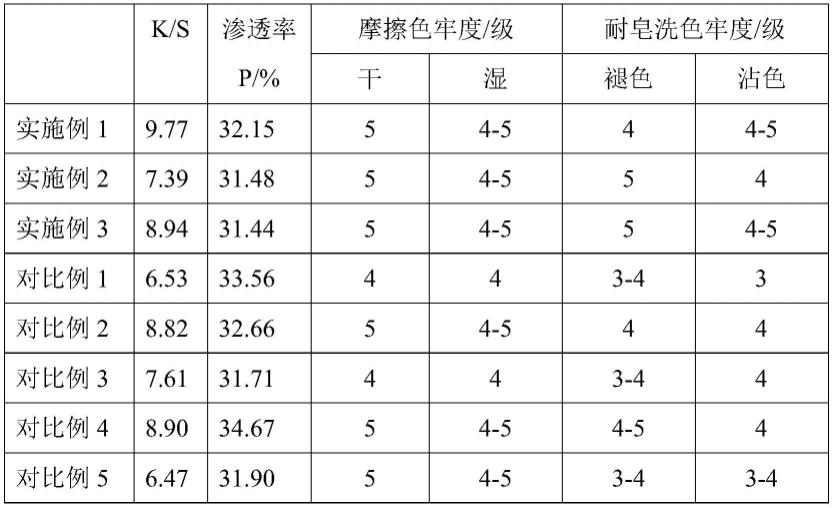

60.对实施例1-3和对比例1-5制备得到的印花织物进行颜色特征值检测。

61.k/s值:将印花织物对折两次,用测色仪在d

65

光源、10

°

观察角下,测试水洗前的正面以及水洗后的正面和反面表观色深值,各测四次,取平均值。

62.渗透率:

[0063][0064]

式中,(k/s)f,印花织物水洗后正面色深值;(k/s)b,印花织物水洗后反面色深值。

[0065]

色牢度:参照gb/t 3920-2008《纺织品色牢度试验耐摩擦色牢度》测定耐摩擦色牢度;参照gb/t 3921-2008《纺织品色牢度试验耐皂洗色牢度》测定耐皂洗色牢度。

[0066]

对上述颜色特征值的检测结果如表1所示。

[0067]

表1颜色特征值检测结果

[0068][0069]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1