一种服装加工用涤棉面料的纱线染色装置以及染色工艺的制作方法

1.本发明涉及服装加工技术领域,具体为一种服装加工用涤棉面料的纱线染色装置以及染色工艺。

背景技术:

2.涤棉面料指的就是涤棉混纺织物,以涤纶为主要成分,采用60%-67%涤纶和33%-40%的棉花混纱线织成的纺织品,涤棉布俗称棉的确良,涤纶是合成纤维中产量最高的第一大品种。涤纶有多个商品名,涤纶是我国的商品名,化学名称是聚对苯二甲酸乙二酯,通常是化学物聚合而成,涤纶也称聚酯,结构形态由喷丝孔决定,常规涤纶横截面呈圆形,无中腔,改变纤维的截面形状,可以制出异形纤维,提高光亮度和抱合力。纤维大分子结晶度,取向度高,所以纤维强力高(是粘胶纤维的20倍),耐磨性好。弹性好不易起皱,挺括保形性好,耐光、热性好,洗涤后快干免烫,洗可穿性能良好;

3.现有技术领域内,涤棉织物在进行轧染的过程中,涤棉织物表面产生色条显现,是局部条状色泽不均匀的染色疵病,深色尤为明显,该种显现产生的原因主要是,由于涤棉织物面料纱线坯布本身织造不匀,纱线捻度不一致导致的条状阴影,因此急需一种装置解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种服装加工用涤棉面料的纱线染色装置以及染色工艺,以至少解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种服装加工用涤棉面料的纱线染色装置,包括:

6.底座平台;

7.保护罩,沿左右方向设置在所述底座平台的顶部;

8.控制模块,设置在所述底座平台的前侧中部;

9.顶部处理机构,设置在所述底座平台的顶部且位于保护罩的内侧左端;

10.底部处理机构,设置在所述底座平台的顶部且位于保护罩的内侧右端;

11.收卷机,安装在所述底座平台的左端,所述收卷机和控制模块电性连接;

12.放卷更换机,安装在所述底座平台的右端,所述放卷更换机和控制模块电性连接;

13.压紧器,所述压紧器的数量为三个,三个所述压紧器分别设置在底座平台的顶端左右两侧和中部;

14.空气净化模块,所述空气净化模块的数量为两个,两个所述空气净化模块分别内嵌在保护罩的顶端左右两侧开口处,所述空气净化模块和控制模块电性连接;

15.热蒸汽泵站,设置在所述底座平台的后侧,所述热蒸汽泵站和控制模块电性连接。

16.优选的,所述顶部处理机构包括:顶部处理机构外壳沿左右方向设置在所述底座平台的顶部;其中,所述顶部处理机构外壳的内腔前后两侧左右两端均设置有顶部梳理定

型组件。

17.优选的,为了实现对纱线坯布的上表面进行梳理及加热定型,所述顶部梳理定型组件包括:第一电机、驱动杆、转动盘、第一连接杆和第一转动杆;第一电机设置在所述顶部处理机构外壳的内腔顶部,所述第一电机和控制模块电性连接;驱动杆螺钉连接在所述第一电机的输出端;转动盘通过销轴转动连接在所述顶部处理机构外壳的内腔顶部且位于驱动杆的内侧,所述转动盘和驱动杆啮合;第一连接杆一端通过销轴转动连接在所述转动盘的底端外侧;第一转动杆一端通过销轴转动连接在所述顶部处理机构外壳的内腔顶部且位于转动盘的外侧,所述第一转动杆的另一端与第一连接杆的另一端通过销轴转动连接。

18.优选的,为了实现对纱线坯布的下表面进行梳理及加热定型同时,改变对纱线坯布内部纤维的梳理方向,所述顶部梳理定型组件还包括:外壳、第二转动杆、限位槽、微型电推杆、限位销、第二连接杆、连接转轴、电热刮板和第三连接杆;外壳固定安装在所述第一转动杆与顶部处理机构外壳内壁连接轴心底端;第二转动杆通过销轴转动连接在外壳的内腔;限位槽开设在所述第二转动杆的外端;微型电推杆沿上下方向设置在所述外壳的内腔,所述微型电推杆和控制模块电性连接;限位销通过轴承转动连接在所述微型电推杆的伸缩端底部,所述限位销与限位槽内腔插接;第二连接杆一端通过销轴转动连接在所述第二转动杆的外端内侧;连接转轴通过轴承转动连接在所述外壳的外壁内侧开口处;电热刮板设置在所述连接转轴的内端,所述电热刮板和控制模块电性连接;第三连接杆一端键连接在所述连接转轴的外壁外端,所述第三连接杆的另一端与第二连接杆的另一端通过销轴转动连接。

19.优选的,为了实现对纱线坯布的下表面进行梳理及加热定型,所述底部处理机构包括:底部处理机构外壳、通孔槽、第一升降模块、顶板、第二升降模块、剪式伸缩模块和加热组件;底部处理机构外壳内嵌在所述底座平台的右侧开口处;通孔槽开设在所述底部处理机构外壳的内腔顶部;第一升降模块设置在所述底部处理机构外壳的顶端,所述第一升降模块和控制模块电性连接;顶板设置在所述第一升降模块的升降端;所述第二升降模块的数量为两个,两个所述第二升降模块分别设置在底部处理机构外壳的内腔底端中部前后两侧,所述第二升降模块和控制模块电性连接;所述剪式伸缩模块的数量为两个,两个所述剪式伸缩模块分别设置前后两个第二升降模块的升降端,所述剪式伸缩模块和控制模块电性连接;所述加热组件的数量为两个,两个所述加热组件分别设置在前后两个剪式伸缩模块的伸缩端内侧。

20.优选的,为了实现对纱线坯布的下表面进行梳理及加热定型处理过程中,纱线坯布相对配合的递进式进行移动输送,所述底部处理机构还包括:转动杆、导杆、偏心轮、齿轮、电推杆、齿条、推杆、插槽架、弹簧杆、安装架、加热板和第四连接杆;转动杆沿左右方向通过销轴转动连接在所述底部处理机构外壳的内腔;导杆一端键连接在所述转动杆的轴心;偏心轮通过销轴转动连接在所述底部处理机构外壳的内腔;齿轮键连接在所述偏心轮的轴心;电推杆沿左右方向设置在所述底部处理机构外壳的内腔底端,所述电推杆和控制模块电性连接;齿条沿左右方向设置在所述电推杆的伸缩端,所述齿条和齿轮啮合;推杆通过销轴转动连接在所述导杆的另一端,所述偏心轮的外壁与推杆的外壁相接触;所述插槽架的数量为两个,两个所述插槽架分别设置在底部处理机构外壳的内腔左右两侧;所述弹簧杆的数量为两个,两个所述弹簧杆分别沿上下方向插接在左右两个插槽架的内侧;所述

安装架的数量为两个,两个所述安装架分别设置在两个弹簧杆的顶部;所述加热板的数量为两个,两个所述加热板分别沿前后方向设置在两个安装架的顶部,所述加热板和控制模块电性连接;所述第四连接杆的数量为两个,两个所述第四连接杆一端分别通过销轴转动连接在两个弹簧杆的底端,两个所述第四连接杆的另一端分别与转动杆的左右两端通过销轴转动连接。

21.优选的,为了实现对纱线坯布的下表面热轧且避免水蒸气产生,所述加热组件包括:固定架、固定轴、热蒸汽存储管和导热垫;固定架沿左右方向设置在所述第二升降模块的升降端顶部;固定轴沿左右方向固定连接在所述固定架的内侧;热蒸汽存储管沿左右方向套接在所述固定轴的外壁,所述热蒸汽存储管的外侧能够与热蒸汽泵站的通过导管进行连接;导热垫沿左右方向通过轴承转动连接在所述热蒸汽存储管的外侧。

22.与现有技术相比,本发明的有益效果是:

23.1、通过电推杆自身间歇性伸长缩短驱动齿条向左侧或向右侧移动,进而使齿轮在齿条旋转力的作用下驱动偏心轮偏心转动,推杆驱动导杆带动转动杆以与底部处理机构外壳销轴转动连接处为中心进行偏转,转动杆左右两端分别在第四连接杆的配合下驱动弹簧杆在插槽架内侧上下运动,弹簧杆在安装架的配合下使加热板向上移动,左右两侧加热板间歇性分别在顶板底部配合下对纱线坯布挤压进行限位,第二升降模块伸长使加热组件与纱线坯布接触,剪式伸缩模块自身伸长缩短驱动加热组件内外往复运动,热蒸汽泵站内部产生热蒸汽由导管排入至热蒸汽存储管内部,并通过导热垫传递至外部对纱线坯布下表面纤维进行梳理定型:

24.2、通过第一电机驱动驱动杆转动,第一连接杆驱动第一转动杆以与顶部处理机构外壳连接处为轴心驱动外壳转动,外壳在连接转轴的配合下驱动电热刮板在顶部处理机构外壳内侧纱线坯布顶部进行左右方向上往复摆动,电热刮板摆动同时自身进行加热以对纱布上表面纤维进行梳理定型,微型电推杆驱动限位销上下移动,进而使限位销在限位槽的配合下驱动第二转动杆与外壳销轴转动连接处为轴心进行转动,并驱动连接转轴带动电热刮板顺时针或逆时针方向转动,进而实现对电热刮板角度方向进行调节,以改变对纱线坯布内部纤维的梳理方向:

25.从而可实现在涤棉面料的纱线染色工艺过程中,对烧毛处理前的纱线坯布进行上下表面的纤维自动梳理和定型,进而缓解了由于纱线坯布内部纤维捻度不匀造成的后续染色影响。

附图说明

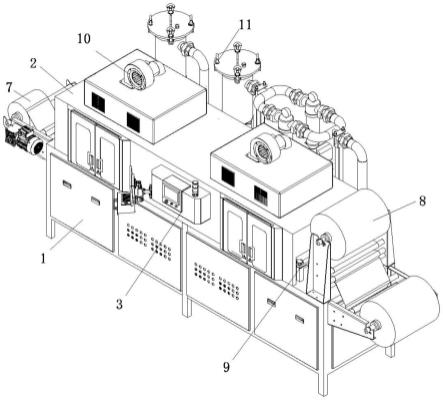

26.图1为本发明的结构示意图;

27.图2为图1的内部示意图;

28.图3为图1的顶部处理机构爆炸图;

29.图4为图3的a处放大图;

30.图5为图1的底部处理机构局部爆炸图;

31.图6为图5的b处放大图;

32.图7为图5的加热组件爆炸图。

33.图中:1、底座平台,2、保护罩,3、控制模块,4、顶部处理机构,5、底部处理机构,6、

加热组件,7、收卷机,8、放卷更换机,9、压紧器,10、空气净化模块,11、热蒸汽泵站;

34.41、顶部处理机构外壳,42、第一电机,43、驱动杆,44、转动盘,45、第一连接杆,46、第一转动杆,47、外壳,48、第二转动杆,49、限位槽,410、微型电推杆,411、限位销,412、第二连接杆,413、连接转轴,414、电热刮板,415、第三连接杆;

35.51、底部处理机构外壳,52、通孔槽,53、第一升降模块,54、顶板,55、第二升降模块,56、剪式伸缩模块,57、转动杆,58、导杆,59、偏心轮,510、齿轮,511、电推杆,512、齿条,513、推杆,514、插槽架,515、弹簧杆,516、安装架,517、加热板,518、第四连接杆;

36.61、固定架,62、固定轴,63、热蒸汽存储管,64、导热垫。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.请参阅图1-7,本发明提供一种技术方案:一种服装加工用涤棉面料的纱线染色装置,包括:底座平台1、保护罩2、控制模块3、顶部处理机构4、底部处理机构5、收卷机7、放卷更换机8、压紧器9、空气净化模块10和热蒸汽泵站11,保护罩2沿左右方向设置在底座平台1的顶部,控制模块3设置在底座平台1的前侧中部,顶部处理机构4设置在底座平台1的顶部且位于保护罩2的内侧左端,底部处理机构5设置在底座平台1的顶部且位于保护罩2的内侧右端,收卷机7安装在底座平台1的左端,收卷机7和控制模块3电性连接;

39.在本实施例中,收卷机7可由工作人员使用控制模块3或通过控制模块3内部安装预置逻辑程序进行控制,收卷机7可对纱线坯布进行收卷;

40.放卷更换机8安装在底座平台1的右端,放卷更换机8和控制模块3电性连接;

41.在本实施例中,放卷更换机8可由工作人员使用控制模块3或通过控制模块3内部安装预置逻辑程序进行控制,放卷更换机8内部可预先安装多个纱线坯布卷并可自动进行放卷,并在放卷完毕后自动进行更换;

42.压紧器9的数量为三个,三个压紧器9分别设置在底座平台1的顶端左右两侧和中部;

43.在本实施例中,压紧器9可起到对纤维坯布的限位作用;

44.空气净化模块10的数量为两个,两个空气净化模块10分别内嵌在保护罩2的顶端左右两侧开口处,空气净化模块10和控制模块3电性连接;

45.在本实施例中,空气净化模块10可由工作人员使用控制模块3或通过控制模块3内部安装预置逻辑程序进行控制,空气净化模块10对保护罩2内部纱线在梳理定型过程中产生的废气进行净化处理后排放至外侧;

46.热蒸汽泵站11设置在底座平台1的后侧,热蒸汽泵站11和控制模块3电性连接;

47.在本实施例中,热蒸汽泵站11可由工作人员使用控制模块3或通过控制模块3内部安装预置逻辑程序进行控制,热蒸汽泵站11内部可产生热蒸汽并通过导管排入至热蒸汽存储管内部。

48.作为优选方案,更进一步的,如图3和图4所示,顶部处理机构4包括:顶部处理机构

外壳41沿左右方向设置在底座平台1的顶部;其中,顶部处理机构外壳41的内腔前后两侧左右两端均设置有顶部梳理定型组件,顶部梳理定型组件包括:第一电机42、驱动杆43、转动盘44、第一连接杆45、第一转动杆46、外壳47、第二转动杆48、限位槽49、微型电推杆410、限位销411、第二连接杆412、连接转轴413、电热刮板414和第三连接杆415;

49.第一电机42设置在顶部处理机构外壳41的内腔顶部,第一电机42和控制模块3电性连接,第一电机42可由工作人员使用控制模块3或通过控制模块3内部安装预置逻辑程序进行控制,第一电机42可驱动杆43进行转动;驱动杆43螺钉连接在第一电机42的输出端;转动盘44通过销轴转动连接在顶部处理机构外壳41的内腔顶部且位于驱动杆43的内侧,转动盘44和驱动杆43啮合;

50.在本实施例中,转动盘44可在驱动杆43旋转力的作用下驱动第一连接杆45以转动盘44轴心为圆心周向运动;

51.第一连接杆45一端通过销轴转动连接在转动盘44的底端外侧;第一转动杆46一端通过销轴转动连接在顶部处理机构外壳41的内腔顶部且位于转动盘44的外侧,第一转动杆46的另一端与第一连接杆45的另一端通过销轴转动连接;外壳47固定安装在第一转动杆46与顶部处理机构外壳41内壁连接轴心底端;第二转动杆48通过销轴转动连接在外壳47的内腔;限位槽49开设在第二转动杆48的外端;微型电推杆410沿上下方向设置在外壳47的内腔,微型电推杆410和控制模块3电性连接;

52.在本实施例中,微型电推杆410可由工作人员使用控制模块3或通过控制模块3内部安装预置逻辑程序进行控制,微型电推杆410通过自身伸长缩短驱动限位销411上下移动至指定高度位置;

53.限位销411通过轴承转动连接在微型电推杆410的伸缩端底部,限位销411与限位槽49内腔插接,限位销411自身上下移动同时可在限位槽49内腔左右进行移动;第二连接杆412一端通过销轴转动连接在第二转动杆48的外端内侧;连接转轴413通过轴承转动连接在外壳47的外壁内侧开口处;电热刮板414设置在连接转轴413的内端,电热刮板414和控制模块3电性连接;

54.在本实施例中,电热刮板414可由工作人员使用控制模块3或通过控制模块3内部安装预置逻辑程序进行控制,电热刮板414自身可进行加热以在移动同时对纱线坯布表面纤维进行梳理并定型;

55.第三连接杆415一端键连接在连接转轴413的外壁外端,第三连接杆415的另一端与第二连接杆412的另一端通过销轴转动连接。

56.作为优选方案,更进一步的,如图5和图6所示,底部处理机构5包括:底部处理机构外壳51、通孔槽52、第一升降模块53、顶板54、第二升降模块55、剪式伸缩模块56、加热组件6、转动杆57、导杆58、偏心轮59、齿轮510、电推杆511、齿条512、推杆513、插槽架514、弹簧杆515、安装架516、加热板517和第四连接杆518;

57.底部处理机构外壳51内嵌在底座平台1的右侧开口处;通孔槽52开设在底部处理机构外壳51的内腔顶部;第一升降模块53设置在底部处理机构外壳51的顶端,第一升降模块53和控制模块3电性连接;

58.在本实施例中,第一升降模块53可由工作人员使用控制模块3或通过控制模块3内部安装预置逻辑程序进行控制,第一升降模块53通过自身伸长缩短驱动顶板54移动至指定

高度位置;

59.顶板54设置在第一升降模块53的升降端;第二升降模块55的数量为两个,两个第二升降模块55分别设置在底部处理机构外壳51的内腔底端中部前后两侧,第二升降模块55和控制模块3电性连接;

60.在本实施例中,第二升降模块55可由工作人员使用控制模块3或通过控制模块3内部安装预置逻辑程序进行控制,第二升降模块55通过自身伸长缩短驱动剪式伸缩模块56移动至指定高度位置;

61.剪式伸缩模块56的数量为两个,两个剪式伸缩模块56分别设置前后两个第二升降模块55的升降端,剪式伸缩模块56和控制模块3电性连接;

62.在本实施例中,剪式伸缩模块56可由工作人员使用控制模块3或通过控制模块3内部安装预置逻辑程序进行控制,剪式伸缩模块56通过自身伸缩驱动加热组件6在纱布坯布下方内外移动;

63.加热组件6的数量为两个,两个加热组件6分别设置在前后两个剪式伸缩模块56的伸缩端内侧;转动杆57沿左右方向通过销轴转动连接在底部处理机构外壳51的内腔;导杆58一端键连接在转动杆57的轴心;偏心轮59通过销轴转动连接在底部处理机构外壳51的内腔,偏心轮59自身偏心转动同时,偏心轮59近端和远端间歇性与推杆513外壁接触;齿轮510键连接在偏心轮59的轴心;电推杆511沿左右方向设置在底部处理机构外壳51的内腔底端,电推杆511和控制模块3电性连接;

64.在本实施例中,电推杆511可由工作人员使用控制模块3或通过控制模块3内部安装预置逻辑程序进行控制,电推杆511通过自身伸长缩短驱动齿条512左右移动;

65.齿条512沿左右方向设置在电推杆511的伸缩端,齿条512和齿轮510啮合;推杆513通过销轴转动连接在导杆58的另一端,偏心轮59的外壁与推杆513的外壁相接触;插槽架514的数量为两个,两个插槽架514分别设置在底部处理机构外壳51的内腔左右两侧;弹簧杆515的数量为两个,两个弹簧杆515分别沿上下方向插接在左右两个插槽架514的内侧;安装架516的数量为两个,两个安装架516分别设置在两个弹簧杆515的顶部;

66.在本实施例中,弹簧杆515可在插槽架514内侧上下运动,弹簧杆515自身内侧设置有弹簧可起到减震缓冲作用;

67.加热板517的数量为两个,两个加热板517分别沿前后方向设置在两个安装架516的顶部;

68.在本实施例中,加热板517和控制模块3电性连接,加热板517可由工作人员使用控制模块3或通过控制模块3内部安装预置逻辑程序进行控制,加热板517内部可进行加热以对纱布坯布限位同时对其进行加热;

69.第四连接杆518的数量为两个,两个第四连接杆518一端分别通过销轴转动连接在两个弹簧杆515的底端,两个第四连接杆518的另一端分别与转动杆57的左右两端通过销轴转动连接。

70.作为优选方案,更进一步的,如图7所示,加热组件6包括:固定架61、固定轴62、热蒸汽存储管63和导热垫64;固定架61沿左右方向设置在第二升降模块55的升降端顶部;

71.固定轴62沿左右方向固定连接在固定架61的内侧,热蒸汽存储管63沿左右方向套接在固定轴62的外壁;

72.在本实施例中,热蒸汽存储管63的外侧能够与热蒸汽泵站11的通过导管进行连接,热蒸汽存储管63采用导热材质,热蒸汽存储管63内部存储的热蒸汽可沿自身外壁传导至导热垫64内;

73.导热垫64沿左右方向通过轴承转动连接在热蒸汽存储管63的外侧;

74.在本实施例中,导热垫64采用导热吸水材质,导热垫64可传导热蒸汽存储管63内部热蒸汽热量同时,产生的水蒸气被导热垫64吸收,防止水蒸气被纱线坯布吸收。

75.一种服装加工用涤棉面料的纱线染色装置的染色工艺,具体如下:

76.工作人员将纱线卷放置在放卷更换机8内侧,并控制控制模块3依次启动放卷更换机8、第一升降模块53、电推杆511、第二升降模块55、剪式伸缩模块56和热蒸汽泵站11,放卷更换机8将自身内部纱线卷进行放卷并在右侧压紧器9限位下进入至底部处理机构5内,第一升降模块53伸长使顶板54向下移动覆盖在底部处理机构外壳51上方,电推杆511通过自身间歇性伸长缩短驱动齿条512向左侧或向右侧移动,进而使齿轮510在齿条512旋转力的作用下驱动偏心轮59偏心转动,进而使偏心轮59在自身旋转力的作用下,使偏心轮59近端和远端间歇性与推杆513外壁接触,促使推杆513驱动导杆58带动转动杆57以与底部处理机构外壳51销轴转动连接处为中心进行偏转,转动杆57左右两端分别在第四连接杆518的配合下驱动弹簧杆515在插槽架514内侧上下运动,促使弹簧杆515在安装架516的配合下使加热板517向上移动,进而使左右两侧加热板517间歇性分别在顶板54底部配合下对纱线坯布挤压进行限位,第二升降模块55伸长在剪式伸缩模块56的配合下使加热组件6与纱线坯布接触,剪式伸缩模块56通过自身伸长缩短驱动加热组件6内外往复运动,热蒸汽泵站11内部产生热蒸汽由导管排入至热蒸汽存储管63内部,并通过导热垫64传递至外部对纱线坯布下表面纤维进行梳理定型;

77.底部梳理定型后的纱线坯布在中部压紧器9限位作用下进入至顶部处理机构外壳41内侧,工作人员控制控制模块3依次启动前后两侧顶部梳理定型组件中的第一电机42、电热刮板414和微型电推杆410,第一电机42驱动驱动杆43转动,进而使转动盘44在驱动杆43旋转力的作用下驱动第一连接杆45以转动盘44轴心为圆心周向运动,并使第一连接杆45驱动第一转动杆46以与顶部处理机构外壳41连接处为轴心驱动外壳47进行间歇性顺时针或逆时针方向的转动,并使外壳47在连接转轴413的配合下驱动电热刮板414在顶部处理机构外壳41内侧纱线坯布顶部进行左右方向上往复摆动,促使电热刮板414摆动同时自身进行加热以对纱布上表面纤维进行梳理定型,工作人员可控制控制模块3启动微型电推杆410,微型电推杆410伸长缩短驱动限位销411上下移动,进而使限位销411在限位槽49的内腔左右移动以在限位槽49的配合下驱动第二转动杆48与外壳47销轴转动连接处为轴心进行转动,并使第二转动杆48在第二连接杆412和第三连接杆415的配合下驱动连接转轴413带动电热刮板414顺时针或逆时针方向转动,进而实现对电热刮板414角度方向进行调节,以改变对纱线坯布内部纤维的梳理方向,梳理过程中工作人员控制控制模块3启动收卷机7和空气净化模块10,收卷机7在左侧压紧器9的限位作用下使纤维定型后的纱线坯布收卷在收卷机7内侧后进行烧毛,进而缓解了由于纱线坯布内部纤维捻度不匀造成的后续染色影响,空气净化模块10对保护罩2内部纱线在梳理定型过程中产生的废气进行净化处理后排放至外侧。

78.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1