一种网纱热熔分切工艺及分切设备的制作方法

1.本发明属于网纱模切技术领域,涉及到一种网纱热熔分切工艺及分切设备。

背景技术:

2.网纱材料为尼龙等化纤材质,由多根纱线编制成网装,普通分切材料后,分切的边缘会出现抽丝断丝,散落的细小丝径会沾染至材料表面,导致材料加工后造成堵孔性能不良。

3.申请公布号“cn 107190496 a”的发明专利中公开了一种用于网纱的热熔切边、分切工艺及其装置,其通过热熔刀进行切边、分切能避免以往冷刀切边、分切后在网纱边缘易带出细丝和抽丝现象的问题。

4.但是,在切边或者分切的同时就对网纱进行热熔边处理会导致网纱分切边缘因分离产生撕裂,致使边缘出现凹凸不平的现象,这些凹凸不平即使采用打磨工艺也很难研磨平整。

技术实现要素:

5.本发明要解决的技术问题是:提供一种提高网纱裁切边缘平整的热熔分切工艺以及分切设备。

6.为解决上述技术问题,本发明采用的技术方案如下:

7.一种网纱热熔分切工艺,包括以下步骤:

8.s1,网纱料卷放卷,网纱以水平姿态向前走料;环形切刀设置于网纱的上方,匀速旋转完成将网纱分切至所需宽度;

9.s2,分切完成的网纱以水平姿态向前行走时,网纱边缘与设置于网纱两侧的加热平板接触,边缘抽丝部分被熔结;

10.s3,熔结完成的网纱继续以水平姿态向前行走,网纱边缘与设置于网纱两侧的研磨装置接触,边缘熔结部分被研磨均匀;

11.s4,研磨完成的网纱继续以水平姿态向前行走,经过清洁装置被清洁。

12.为解决上述技术问题,本发明采用的另一个技术方案如下:

13.一种网纱热熔分切设备,包括一字排列且依次设置的分切装置、热熔装置、研磨装置和清洁装置;所述分切装置包括辊轴,所述辊轴上设置有一组以上的环形切刀;所述热熔装置包括托板和设置于所述托板顶部的两个加热平板,所述加热平板的内侧为加热面;所述研磨装置包括设置于所述网纱两侧的研磨组件,所述研磨组件由上磨板和下磨板组成,所述网纱从所述上磨板与下磨板之间穿过,边缘顶部和底部分别与所述上磨板与下磨板接触。

14.与现有技术相比,本发明具有的有益效果是:

15.采用分切-热熔切边-熔边研磨的工艺步骤消除因分切产生的细丝和抽丝,有效地避免了材料表面被污染,保证了网纱材料进洁净室加工前的彻底除尘,保证产品无堵孔不

良,提升了工作效率,提升了产品良率。

附图说明

16.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

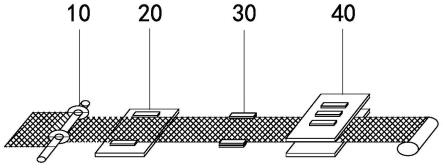

17.图1为实施例一中的网纱热熔分切设备的示意图;

18.图2为实施例一中的热熔装置的示意图;

19.图3为实施例一中的研磨装置的示意图;

20.图4为实施例一中的清洁装置的示意图;

21.图5为实施例一中的另一种清洁装置的示意图;

22.图6为实施例二中的网纱热熔分切的示意图;

23.图7为实施例三中的网纱热熔分切的示意图。

具体实施方式

24.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步的详细说明。

25.实施例一

26.图1中所示是一种网纱热熔分切设备,包括一字排列且依次设置的分切装置10、热熔装置20、研磨装置30和清洁装置40。网纱采用本设备进行分切的工艺步骤为:

27.s1,网纱料卷放卷,网纱以水平姿态向前走料;环形切刀设置于网纱的上方,匀速旋转完成将网纱分切至所需宽度;

28.s2,分切完成的网纱以水平姿态向前行走时,网纱边缘与热熔装置20中设置于网纱两侧的加热平板接触,边缘抽丝部分被熔结;

29.s3,熔结完成的网纱继续以水平姿态向前行走,网纱边缘与设置于网纱两侧的研磨装置30接触,边缘熔结部分被研磨均匀;

30.s4,研磨完成的网纱继续以水平姿态向前行走,经过清洁装置40被清洁。

31.采用分切-热熔切边-熔边研磨的工艺步骤消除因分切产生的细丝和抽丝,有效地避免了材料表面被污染,保证了网纱材料进洁净室加工前的彻底除尘。

32.参见图1,分切装置包括辊轴,辊轴上设置有一组环形切刀,此组环形切刀可以将网纱的两边切除,留下所需宽度的网纱进入热熔装置20。

33.参见图2,热熔装置20包括托板21和设置于托板顶部的两个加热平板22,加热平板内嵌有加热丝,内侧为加热面,网纱的侧面与加热面接触将抽丝断丝熔结。

34.参见图3,研磨装置30包括设置于网纱两侧的研磨组件,研磨组件由上磨板31和下磨板32组成,网纱从上磨板与下磨板之间穿过,边缘顶部和底部分别与上磨板与下磨板接触完成对熔结的研磨。上磨板与下磨板之间设置有垫块33,可以通过调节垫块的厚度去调整上磨板与下磨板之间的间距。

35.参见图4,清洁装置40包括水槽41和超声波振动器42,超声波振动器设置于水槽的底部,水槽内设置有压辊43,网纱从压辊的下方穿过可全部没于水中。还可以在清洁装置40相对于研磨装置30的一侧设置烘干装置,将网纱烘干后再卷收。

36.做了防水防油的网纱料不可使用超声水洗,只可使用真空吸附方式清洁。参见图5,清洁装置40包括清洁箱44和负压吸头45,清洁箱的前后两侧设置有网纱过孔,负压吸头设置于清洁箱的顶部。

37.网纱材料经s1分切之后,边缘抽丝量不稳定,可能会影响后续熔结的大小,所以本实施例于步骤s1与步骤s2之间设置网纱除尘装置,采用真空吸附方式清洁网纱。

38.实施例二

39.本实施例与实施例一不同的是,网纱需要被分切成多条。

40.网纱材料在步骤s1中被分切成多条,相邻网纱之间的间距不能满足热熔装置20和研磨装置30的安装。而且,网纱为编织结构,横向侧拉会使网纱的网孔变形。

41.参见图6,本实施例在分切装置10与热熔装置20之间设置有错位设置的托辊一50和托辊二60,托辊一低于分切装置10,托辊二低于托辊一。网纱相邻两根网纱中的一根在分切完成后继续以水平姿态向前行走,另一根在分切完成后先向下倾斜包覆于托辊一上,再蜿蜒向前绕过托辊二的下方,最后变成水平姿态向前行走。相邻网纱高低设置,可以给予热熔装置20和研磨装置30的安装空间,而且不会将网纱拉变形。

42.实施例三

43.本实施例基于实施例二。

44.分切多条网纱时,上下层网纱需对应设置热熔装置20和研磨装置30。

45.清洁装置40中,无论采用超声波清洁,还是真空吸附清洁,其制作成本都比较高,所以本实施例在清洁装置40与研磨装置30之间设置了托辊三70和托辊四80,上层网纱分别绕过这两个托辊与下方的网纱平齐后一同进入清洁装置40中。

46.对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

技术特征:

1.一种网纱热熔分切工艺,其特征在于,包括以下步骤:s1,网纱料卷放卷,网纱以水平姿态向前走料;环形切刀设置于网纱的上方,匀速旋转完成将网纱分切至所需宽度;s2,分切完成的网纱以水平姿态向前行走时,网纱边缘与设置于网纱两侧的加热平板接触,边缘抽丝部分被熔结;s3,熔结完成的网纱继续以水平姿态向前行走,网纱边缘与设置于网纱两侧的研磨装置接触,边缘熔结部分被研磨均匀;s4,研磨完成的网纱继续以水平姿态向前行走,经过清洁装置被清洁。2.根据权利要求1所述的一种网纱热熔分切工艺,其特征在于,在s4步骤中清洁装置采用超声波水洗方式清洁网纱。3.根据权利要求1所述的一种网纱热熔分切工艺,其特征在于,在s4步骤中清洁装置采用真空吸附方式清洁网纱。4.根据权利要求1所述的一种网纱热熔分切工艺,其特征在于,于步骤s1与步骤s2之间设置网纱除尘装置,所述网纱除尘装置采用真空吸附方式清洁网纱。5.根据权利要求1所述的一种网纱热熔分切工艺,其特征在于,网纱步骤s1中被分切成多条,相邻两根网纱中的一根在分切完成后继续以水平姿态向前行走,另一根在分切完成后向下倾斜再蜿蜒成水平姿态向前行走。6.一种网纱热熔分切设备,其特征在于,包括一字排列且依次设置的分切装置、热熔装置、研磨装置和清洁装置;所述分切装置包括辊轴,所述辊轴上设置有一组以上的环形切刀;所述热熔装置包括托板和设置于所述托板顶部的两个加热平板,所述加热平板的内侧为加热面;所述研磨装置包括设置于所述网纱两侧的研磨组件,所述研磨组件由上磨板和下磨板组成,所述网纱从所述上磨板与下磨板之间穿过,边缘顶部和底部分别与所述上磨板与下磨板接触。7.根据权利要求6中所述的一种网纱热熔分切设备,其特征在于,所述清洁装置包括水槽和超声波振动器,所述超声波振动器设置于所述水槽的底部。8.根据权利要求6中所述的一种网纱热熔分切设备,其特征在于,所述清洁装置包括清洁箱和负压吸头,所述清洁箱的前后两侧设置有网纱过孔,所述负压吸头设置于所述清洁箱的顶部。9.根据权利要求7中所述的一种网纱热熔分切设备,其特征在于,于所述清洁装置相对于所述研磨装置的一侧设置有烘干装置。10.根据权利要求6中所述的一种网纱热熔分切设备,其特征在于,所述分切装置与所述热熔装置之间设置有错位设置的托辊一和托辊二,所述托辊一低于所述分切装置,所述托辊二低于所述托辊一。

技术总结

本发明公开了一种网纱热熔分切工艺及分切设备。分切设备包括一字排列且依次设置的分切装置、热熔装置、研磨装置和清洁装置。分切工艺包括以下步骤:网纱料卷放卷,网纱以水平姿态向前走料;环形切刀设置于网纱的上方,匀速旋转完成将网纱分切至所需宽度;分切完成的网纱以水平姿态向前行走时,网纱边缘与加热平板接触,边缘抽丝部分被熔结;熔结完成的网纱继续以水平姿态向前行走,网纱边缘边缘熔结部分被研磨均匀;研磨完成的网纱继续以水平姿态向前行走,经过清洁装置被清洁。本发明采用分切-热熔切边-熔边研磨的工艺步骤消除因分切产生的细丝和抽丝,有效地避免了材料表面被污染。有效地避免了材料表面被污染。有效地避免了材料表面被污染。

技术研发人员:莫舒润 张银泉

受保护的技术使用者:昆山六淳智能科技有限公司

技术研发日:2022.09.05

技术公布日:2022/12/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1