灯芯绒织物活性染料连续轧-蒸染色方法与流程

1.本发明涉及活性染料技术领域,具体涉及灯芯绒织物活性染料连续轧-蒸染色方法。

背景技术:

2.活性染料又称反应性染料,是20世纪50年代出现的一类新型水溶性染料,活性染料分子中含有能与纤维素中的羟基和蛋白质纤维中氨基发生反应的活性基团,主要应用于棉、麻、黏胶、丝绸、羊毛等纤维及其混纺织物的染色和印花,活性染料的染色方法;活性染料染棉,最常采用的染色方法:浸染法,另外还有轧染料。浸染法:浸染法又可分一浴一步法,一浴两步法,两浴法三种染色方法。a:一浴一步法:是在碱性浴中进行染色,即在染色的同时进行固色,这种方法工艺简单,染色时间短,操作方便,但由于吸附和固色同时进行,固色后染料不能再进行扩散,因此匀染和透染性差。同进在碱性条件下染色,染浴的染料稳定性,水解的比较多。b:一浴二步法:先在中性浴中染色,当染料上染接近平衡时,在染浴中加入碱剂,调整ph值至固色规定ph值,这时染料与纤维达到共价结合,达到固色目的。

3.专利公开号为cn101200859a,一种活性染料无盐轧蒸连续染色方法,属于纺织印染新型技术领域。主要包括经过烧毛、退、煮、漂、丝光的纤维素纤维机织物半制品的染色,即用活性染料进行浸轧、汽蒸固色、水洗、皂洗、水洗、烘干的连续染色工艺过程。包括将前处理的纤维素纤维机织物半制品,经过浸轧染液、汽蒸和水洗三步制成,其中染液由m型活性染料、匀染剂、固色碱剂和水组成,其配比如下:m型活性染料:0.01-10%,匀染剂:0.1-0.2%,固色碱剂:1.5-4%,水:余量。这种方法区别于常规活性染料轧、烘、轧、蒸连续染色工艺,也区别于活性染料湿短蒸工艺,这种新方法是在常规的连续轧染机上,不经过热风打底机只用显色皂洗机便完成了活性染料染色的全过程。大大节约了能源降低了成本的专利。

4.但现有的活性染料主要方式采用浸轧染液

→

预烘

→

高温烘焙固色

→

水洗

→

皂洗

→

水洗

→

烘干,上述技术步骤太过于繁琐,所需用水量极大,难以做到节能节水,且现有的方式在使用时,所需用碱量很大,众所周知纤维素纤维在碱性溶液中带较多的负电荷,盐具有促染效果和降低纤维素纤维与染料之间的库仑力的作用,但是这些盐又被冲洗进废水中,导致环境的污染。

技术实现要素:

5.针对现有技术所存在的上述缺点,本发明在于提供灯芯绒织物活性染料连续轧-蒸染色方法,本发明采用材质为棉的织物,将织物湿润后,加入精炼剂进行精炼处理,得到织物a1,选取活性染料与固色碱剂组成染液,在温室下对织物a1浸轧染液,得到织物a,将织物a置于烘蒸两用机中,进行高温烘干固色,加入热水进行清洗得到水洗织物a,取皂煮液,将水洗织物a置于反应桶中,得到织物b,取温水,将织物b置于温水桶中浸泡清洗,得到织物c,将织物c置于烘蒸两用机进行烘干,精炼处理是将织物湿润后置于0.8-1.2g/l精炼剂中,

在温度为92-95℃条件下精炼20-30min,再用热冷水清洗后晾干,固色碱剂由naoh5g/l+na2co310g/l+nacl200g/l组成,所述的浸轧染液浸轧方式为二浸二轧,轧液率为60%-70%,烘蒸两用机温度在100℃-105℃进行烘干固色3min,热水温度在80℃-90℃清洗5min,反应桶温度在90℃中反应20min,温水桶温度在40℃中浸泡10min,所述的烘蒸两用机温度在100℃-105℃进行烘干固色3min,皂煮液其为皂片与纯净水的混合物,皂煮液中皂片与纯净水的质量比为1:2,通过调整现有的活性染料的方法,且改变其固色碱剂成分,达到用碱量较少,所以污染环境程度低,由于方法流程较短,所用水量较少,蒸汽用量省,提高生产效率。

6.为实现上述目的,本发明提供了如下技术方案:

7.灯芯绒织物活性染料连续轧-蒸染色方法,包括以下步骤:

8.s1、采用材质为棉的织物,将织物湿润后,加入精炼剂进行精炼处理,得到织物a1;

9.s2、选取活性染料与固色碱剂组成染液,在温室下对织物a1浸轧染液,得到织物a;

10.s3、将织物a置于烘蒸两用机中,进行高温烘干固色,加入热水进行清洗得到水洗织物a;

11.s4、取皂煮液,将水洗织物a置于反应桶中,得到织物b,取温水,将织物b置于温水桶中浸泡清洗,得到织物c,将织物c置于烘蒸两用机进行烘干。

12.本发明进一步设置为:在步骤s1中,所述的精炼处理是将织物湿润后置于0.8-1.2g/l精炼剂中,在温度为92-95℃条件下精炼20-30min,再用热冷水清洗后晾干,达到方便全面对织物进行全面精炼。

13.本发明进一步设置为:在步骤s2中,所述的固色碱剂由naoh5g/l+na2co310g/l+nacl200g/l组成,所述的浸轧染液浸轧方式为二浸二轧,轧液率为60%-70%,降低固色碱剂的使用,达到用碱量较少,污染环境程度低。

14.本发明进一步设置为:在步骤s3中,所述的烘蒸两用机温度在100℃-105℃进行烘干固色3min,提高烘干程度,全面进行烘干。

15.本发明进一步设置为:在步骤s3中,所述的热水温度在80℃-90℃清洗5min,方便对织物进行清洗。

16.本发明进一步设置为:在步骤s4中,所述的反应桶温度在90℃中反应20min,达到方便与皂煮液进行充分融合。

17.本发明进一步设置为:在步骤s4中,所述的温水桶温度在40℃中浸泡10min,所述的烘蒸两用机温度在100℃-105℃进行烘干固色3min,通过烘蒸两用机将织物进行高温烘干,起到一定的固色作用。

18.本发明进一步设置为:在步骤s4中,所述的皂煮液其为皂片与纯净水的混合物,皂煮液中皂片与纯净水的质量比为1:25,提高皂煮液的混合浓度。

19.有益效果

20.采用本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:

21.本发明通过采用材质为棉的织物,将织物湿润后,加入精炼剂进行精炼处理,得到织物a1,选取活性染料与固色碱剂组成染液,在温室下对织物a1浸轧染液,得到织物a,将织物a置于烘蒸两用机中,进行高温烘干固色,加入热水进行清洗得到水洗织物a,取皂煮液,将水洗织物a置于反应桶中,得到织物b,取温水,将织物b置于温水桶中浸泡清洗,得到织物c,将织物c置于烘蒸两用机进行烘干,精炼处理是将织物湿润后置于0.8-1.2g/l精炼剂中,

在温度为92-95℃条件下精炼20-30min,再用热冷水清洗后晾干,固色碱剂由naoh5g/l+na2co310g/l+nacl200g/l组成,所述的浸轧染液浸轧方式为二浸二轧,轧液率为60%-70%,烘蒸两用机温度在100℃-105℃进行烘干固色3min,热水温度在80℃-90℃清洗5min,反应桶温度在90℃中反应20min,温水桶温度在40℃中浸泡10min,所述的烘蒸两用机温度在100℃-105℃进行烘干固色3min,皂煮液其为皂片与纯净水的混合物,皂煮液中皂片与纯净水的质量比为1:25,通过调整现有的活性染料的方法,且改变其固色碱剂成分,达到用碱量较少,所以污染环境程度低,由于方法流程较短,所用水量较少,蒸汽用量省,提高生产效率,且改变其固色碱剂成分,达到用碱量较少,所以污染环境程度低,由于方法流程较短,所用水量较少,蒸汽用量省,提高生产效率。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.下面结合实施例对本发明作进一步的描述。

24.实施例1:

25.灯芯绒织物活性染料连续轧-蒸染色方法,包括以下步骤:

26.s1、采用材质为棉的织物,将织物湿润后,加入精炼剂进行精炼处理,得到织物a1。

27.进一步的,精炼处理是将织物湿润后置于0.8-1.2g/l精炼剂中,在温度为93℃条件下精炼20min,再用热冷水清洗后晾干。

28.s2、选取活性染料与固色碱剂组成染液,在温室下对织物a1浸轧染液,得到织物a。

29.进一步的,固色碱剂由naoh5g/l+na2co310g/l+nacl200g/l组成,浸轧染液浸轧方式为二浸二轧,轧液率为60%-70%。

30.s3、将织物a置于烘蒸两用机中,进行高温烘干固色,加入热水进行清洗得到水洗织物a。

31.进一步的,烘蒸两用机温度在100℃进行烘干固色3min。

32.进一步的,所述的热水温度在80℃清洗5min。

33.s4、取皂煮液,将水洗织物a置于反应桶中,得到织物b,取温水,将织物b置于温水桶中浸泡清洗,得到织物c,将织物c置于烘蒸两用机进行烘干。

34.进一步的,反应桶温度在90℃中反应20min。

35.进一步的,温水桶温度在40℃中浸泡10min,烘蒸两用机温度在100℃进行烘干固色3min。

36.进一步的,皂煮液其为皂片与纯净水的混合物,皂煮液中皂片与纯净水的质量比为1:25。

37.实施例2:

38.灯芯绒织物活性染料连续轧-蒸染色方法,包括以下步骤:

39.s1、采用材质为棉的织物,将织物湿润后,加入精炼剂进行精炼处理,得到织物a1。

40.进一步的,精炼处理是将织物湿润后置于0.8-1.2g/l精炼剂中,在温度为94℃条

件下精炼25min,再用热冷水清洗后晾干。

41.s2、选取活性染料与固色碱剂组成染液,在温室下对织物a浸轧染液,得到织物a。

42.进一步的,固色碱剂由naoh5g/l+na2co310g/l+nacl200g/l组成,浸轧染液浸轧方式为二浸二轧,轧液率为60%-70%。

43.s3、将织物a置于烘蒸两用机中,进行高温烘干固色,加入热水进行清洗得到水洗织物a。

44.进一步的,烘蒸两用机温度在103℃进行烘干固色3min。

45.进一步的,所述的热水温度在85℃清洗5min。

46.s4、取皂煮液,将水洗织物a置于反应桶中,得到织物b,取温水,将织物b置于温水桶中浸泡清洗,得到织物c,将织物c置于烘蒸两用机进行烘干。

47.进一步的,反应桶温度在90℃中反应20min。

48.进一步的,温水桶温度在40℃中浸泡10min,烘蒸两用机温度在102℃进行烘干固色3min。

49.进一步的,皂煮液其为皂片与纯净水的混合物,皂煮液中皂片与纯净水的质量比为1:25。

50.实施例3:

51.灯芯绒织物活性染料连续轧-蒸染色方法,包括以下步骤:

52.s1、采用材质为棉的织物,将织物湿润后,加入精炼剂进行精炼处理,得到织物a1。

53.进一步的,精炼处理是将织物湿润后置于0.8-1.2g/l精炼剂中,在温度为95℃条件下精炼30min,再用热冷水清洗后晾干。

54.s2、选取活性染料与固色碱剂组成染液,在温室下对织物a浸轧染液,得到织物a。

55.进一步的,固色碱剂由naoh5g/l+na2co310g/l+nacl200g/l组成,浸轧染液浸轧方式为二浸二轧,轧液率为60%-70%。

56.s3、将织物a置于烘蒸两用机中,进行高温烘干固色,加入热水进行清洗得到水洗织物a。

57.进一步的,烘蒸两用机温度在105℃进行烘干固色3min。

58.进一步的,所述的热水温度在90℃清洗5min。

59.s4、取皂煮液,将水洗织物a置于反应桶中,得到织物b,取温水,将织物b置于温水桶中浸泡清洗,得到织物c,将织物c置于烘蒸两用机进行烘干。

60.进一步的,反应桶温度在90℃中反应20min。

61.进一步的,温水桶温度在40℃中浸泡10min,烘蒸两用机温度在105℃进行烘干固色3min。

62.进一步的,皂煮液其为皂片与纯净水的混合物,皂煮液中皂片与纯净水的质量比为1:25。

63.固色碱剂的制备方法:

64.将naoh5g/l+na2co310g/l+nacl200g/l加入到搅拌装置中,首先使用800r/min的转速进行搅拌,搅拌的时间为5min,然后静置30min,然后使用1200r/min的转速进行搅拌。

65.对比例

66.与实施例1的主体方法相同,区别在与步骤s2中,未加入固色碱剂。

67.性能测试

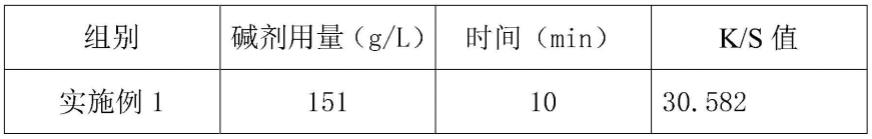

68.分别按照实施例1-3所制备的灯芯绒织物,再采用专利申请号为cn200610168121.2的方法制备灯芯绒织物,分别作为实验1组、实验2组、实验3组和对照组;

69.(1)、将各组所制备的灯芯绒织物,在电脑测色仪spectrum-600上,d65光源,10

°

视场,测色孔径5mm的条件下对试样测试。将灯芯绒织物铺平整测试,k/s值测试时选用仪器平均值,记录各组实验的数据于表1。

70.表1:各组灯芯绒织物的k/s值测试的记录表。

[0071][0072][0073]

由表1可知,实验组(实验1组、实验2组和实验3组)与对照组(对照组)相比,实验组的灯芯绒织物k/s值明显优于对照组(p《0.05),各实验组之间的k/s值差异并不明显(p》0.05)。本发明制备的灯芯绒织物用碱量较少,所以污染环境程度低,由于方法流程较短,所用水量较少,蒸汽用量省,提高生产效率。

[0074]

工作原理:采用材质为棉的织物,将织物湿润后,加入精炼剂进行精炼处理,得到织物a1,选取活性染料与固色碱剂组成染液,在温室下对织物a1浸轧染液,得到织物a,将织物a置于烘蒸两用机中,进行高温烘干固色,加入热水进行清洗得到水洗织物a,取皂煮液,将水洗织物a置于反应桶中,得到织物b,取温水,将织物b置于温水桶中浸泡清洗,得到织物c,将织物c置于烘蒸两用机进行烘干,精炼处理是将织物湿润后置于0.8-1.2g/l精炼剂中,在温度为92-95℃条件下精炼20-30min,再用热冷水清洗后晾干,固色碱剂由naoh5g/l+na2co310g/l+nacl200g/l组成,所述的浸轧染液浸轧方式为二浸二轧,轧液率为60%-70%,烘蒸两用机温度在100℃-105℃进行烘干固色3min,热水温度在80℃-90℃清洗5min,反应桶温度在90℃中反应20min,温水桶温度在40℃中浸泡10min,所述的烘蒸两用机温度在100℃-105℃进行烘干固色3min,皂煮液其为皂片与纯净水的混合物,皂煮液中皂片与纯净水的质量比为1:25,通过调整现有的活性染料的方法,且改变其固色碱剂成分,达到用碱量较少,所以污染环境程度低,由于方法流程较短,所用水量较少,蒸汽用量省,提高生产效率。

[0075]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1