一种人棉染色产品仿天丝风格的制备方法与流程

1.本发明涉及纺织技术领域,特别涉及一种人棉染色产品仿天丝风格的制备方法。

背景技术:

2.天丝是一种新型绿色环保的再生纤维素纤维,具有较好的舒适性和强度,同时兼顾手感和悬垂性,具有较高的附加值,被广泛应用于家纺、服装面料中,深受消费者的欢迎,但受限于成本和产能的短板,难以满足市场的需求。于是行业内开始出现在不影响产品品质的条件下降低生产成本、提高产品附加值的替代品。

3.现有技术中有通过纤维素酶对全棉机织物进行过度抛光,去除织物表面绒毛,来改善织物的手感和悬垂性;有通过对涤粘面料进行特殊酶处理和开纤等工艺,将涤粘面料加工成具有天丝风格手感;也有采用粘胶和天丝的混合物,运用特殊的针织密度和提花工艺来达到仿天丝的效果;还有采用人棉产品,通过前处理的酶退浆

→

仿活性涂料印花

→

柔软免烫来达到仿天丝的效果等。

4.人棉产品的常规工艺,成本比全棉、天丝的制备工艺低,但是利用常规工艺制得的人棉产品有缩水率比较大。目前现有的人棉仿天丝产品主要有三种:

①

天丝交织及混纺;

②

涤粘开纤处理;

③

人棉涂料印花后免烫整理。而天丝交织及混纺、涤粘开纤处理技术均不适用于全人棉产品的仿天丝生产;人棉涂料印花后免烫整理有一定的局限性,且成本较高。

技术实现要素:

5.本发明的目的在于提供一种人棉染色产品仿天丝风格的制备方法,高效节能,缩水率小,强度高,免烫性好。

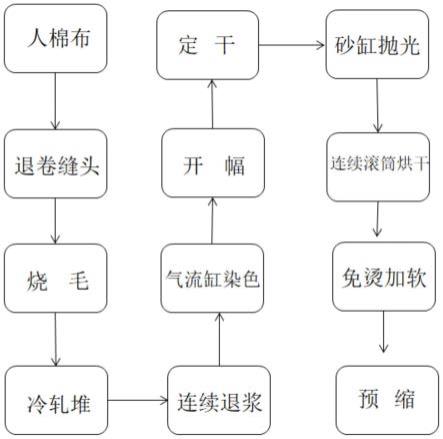

6.本发明解决其技术问题所采用的技术方案是:一种人棉染色产品仿天丝风格的制备方法,包括以下步骤:(1)将人棉坯布进行退卷缝头;(2)将退卷缝头后的人棉坯布进行烧毛;(3)将烧毛后的人棉坯布进行冷轧堆;(4)将冷轧堆后的人棉坯布进行连续退浆;(5)将连续退浆后的人棉坯布进行气流缸染色得到人棉面料;(6)将人棉面料进行开幅;(7)将开幅后的人棉面料进行定干;(8)将定干后的人棉面料进行砂缸抛光;(9)将砂缸抛光后的人棉面料进行连续滚筒烘干;(10)将连续滚筒烘干后的人棉面料进行免烫加软;(11)将免烫加软的人棉面料进行预缩,得到具有仿天丝手感的面料。

7.作为优选,步骤(2)中,采用气体烧毛机,烧毛火口大小为45~55赫兹,烧毛方式正烧,烧毛车速90~110m/min。烧一遍,火口一正一反。

8.作为优选,步骤(3)中,冷轧堆的浸轧方式两浸两轧,车速60-70m/min,轧余率80-90%,打卷堆置10~16h;冷轧堆的浸轧液组成为:纤维素酶8~12g/l,渗透剂3~6g/l(tf-125la,传化智联股份有限公司),元明粉2~5g/l,水余量;ph值控制在6~8,温度45~55℃。

9.作为优选,步骤(4)中,连续退浆的连续水洗机中添加螯合分散剂:1~3g/l,(tf-510ta,传化智联股份有限公司),快速退浆剂:3~8g/l,(tf-127h,传化智联股份有限公司),精炼剂:1~3g/l(tf-188f,传化智联股份有限公司),温度控制85~95℃,车速35m/min~45m/min。

10.作为优选,步骤(5)中,气流缸中浴比按照1:4~1:8,加入活性染料x(用量为人棉面料重量的1%~6%)、抗绉剂1~3g/l(fhb,乔凡尼卜赛特(上海)化工商贸有限公司)、元明粉10~40g/l和纯碱1~5g/l,55℃~65℃染色6~10h,然后加皂洗剂:1~5g/l,80~90℃皂煮20~60min后,自来水冲洗后加柠檬酸调节ph至中性,运行15~30min后排水出缸。

11.作为优选,步骤(6)中,开幅采用高空开幅机,运行车速:40~60m/min;步骤(7)中,定型机定干参数为:温度130~150℃,车速40~60m/min。

12.作为优选,步骤(8)中,砂缸抛光参数为:砂洗缸1000l水位,砂洗液组成为:人棉纤优酶1.5~2.5g/l,冰醋酸调节ph至4-5,水余量;砂洗缸50~60℃运转0.8~1.2小时,然后升温至75~85℃灭活出缸。

13.本发明通过人棉纤维素酶对人棉纤维的抛光和砂缸的机械摩擦力,使得布面达到仿麂皮绒的风格,更接近天丝的手感,且不降低人棉本身强度;通过砂缸抛光去除人棉表面的毛羽以达到抗起毛起球的作用。

14.作为优选,步骤(9)中,连续滚筒烘干参数为:温度75~85℃,运行车速15~25m/min。本发明通过连续滚筒烘干后使得人棉处于一个相对尽缩的状态,为后续的缩水率改善做铺垫。

15.作为优选,步骤(10)中,免烫加软先浸轧(浸轧方式为1浸1轧,轧余率为65~70%)后,预烘,再焙烘;免烫加软的浸轧液组成为:无甲醛树脂wff:150~300g/l,催化剂ff:15~30g/l,柔软剂:20~40g/l,(nub,昂高化工(中国)有限公司),免烫提升剂:20~50g/l,(rpu,昂高化工(中国)有限公司),强力保护剂:40~60g/l(pep,昂高化工(中国)有限公司),强力提升剂:10~30g/l(sie,昂高化工(中国)有限公司),水余量;预烘温度120~150℃,车速35~50m/min;焙烘温度160~180℃,车速20~40m/min。

16.作为优选,步骤(11)中,预缩采用连续橡毯预缩机,车速30~50m/min,超喂参数+3~+10,蒸汽压力0.8~1.5kg。

17.本发明的有益效果是:1、现有的人棉仿天丝产品前处理工艺为卷染机退浆、煮炼、煮炼加白,本发明前处理工艺是通过冷轧堆

→

连续水洗机退浆工艺,不仅节省工序,且更加高效节能;2、现有的人棉仿天丝产品是涂料印花产品,没有提及染色产品,本发明不仅适用于染色产品,也可适用于印花产品,且相比涂料印花没有限制性,手感也更加柔软丰满;

3、现有的人棉仿天丝产品的后整理工艺是免烫加软、预缩,本发明在后整理中创新性的选用砂洗缸设备,采用人棉纤优酶进行砂缸抛光工艺,通过砂缸和面料的机械摩擦力以及人棉纤优酶对人棉纤维的酵洗除毛作用,同时通过合适的ph值和温度,在不降低人棉本身强度的前提下,再配合无甲醛免烫加软和预缩赋予人棉产品天丝的手感和品质。

附图说明

18.图1是本发明的工艺流程图。

具体实施方式

19.下面通过具体实施例,对本发明的技术方案作进一步的具体说明。

20.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

21.实施例1:一种人棉染色产品仿天丝风格的制备方法(图1),包括以下步骤:(1)将人棉坯布进行退卷缝头;(2)将退卷缝头后的人棉坯布进行烧毛;采用气体烧毛机,烧毛火口大小为45赫兹,烧毛方式正烧(烧一遍,火口一正一反),烧毛车速90m/min;(3)将烧毛后的人棉坯布进行冷轧堆;冷轧堆的浸轧方式两浸两轧,车速60m/min,轧余率80%,打卷堆置10h;冷轧堆的浸轧液组成为:纤维素酶8g/l,渗透剂3g/l(tf-125la,传化智联股份有限公司),元明粉2g/l,水余量;ph值控制在6,温度55℃;(4)将冷轧堆后的人棉坯布进行连续退浆;连续退浆的连续水洗机中添加螯合分散剂:1g/l(tf-510ta,传化智联股份有限公司),快速退浆剂:3g/l,(tf-127h,传化智联股份有限公司),精炼剂:1g/l(tf-188f,传化智联股份有限公司),温度控制85℃,车速35m/min;(5)将连续退浆后的人棉坯布进行气流缸染色得到人棉面料;气流缸中浴比按照1:4,加入活性染料x(用量为人棉面料重量的1%,德司达染料有限公司)、抗绉剂1g/l(fhb,乔凡尼卜赛特(上海)化工商贸有限公司)、元明粉10g/l和纯碱1g/l,55℃染色10h,然后加皂洗剂:1g/l,80℃皂煮60min后,自来水冲洗后加柠檬酸调节ph至中性,运行15min后排水出缸;(6)将人棉面料进行开幅;开幅采用高空开幅机,运行车速40m/min;(7)将开幅后的人棉面料进行定干;定型机定干参数为:温度130℃,车速40m/min;(8)将定干后的人棉面料进行砂缸抛光;砂缸抛光参数为:砂洗缸1000l水位,砂洗液组成为:人棉纤优酶1.5g/l,冰醋酸调节ph至4,水余量;砂洗缸50℃运转1.2小时,然后升温至75℃灭活出缸;(9)将砂缸抛光后的人棉面料进行连续滚筒烘干;连续滚筒烘干参数为:温度75℃,运行车速15m/min;(10)将连续滚筒烘干后的人棉面料进行免烫加软;免烫加软先浸轧(浸轧方式为1浸1轧,轧余率为65%)后,预烘,再焙烘;

免烫加软的浸轧液组成为:无甲醛树脂wff:150g/l(昂高化工(中国)有限公司),催化剂ff:15g/l(昂高化工(中国)有限公司),柔软剂:20g/l,(nub,昂高化工(中国)有限公司),免烫提升剂:20g/l(rpu,昂高化工(中国)有限公司),强力保护剂:40~60g/l(pep,昂高化工(中国)有限公司),强力提升剂:10~30g/l(sie,昂高化工(中国)有限公司),水余量;预烘温度120℃,车速35m/min;焙烘温度160℃,车速20m/min。

22.(11)将免烫加软的人棉面料进行预缩,预缩采用连续橡毯预缩机,车速30m/min,超喂参数+3,蒸汽压力0.8kg;得到具有仿天丝手感的面料。

23.实施例2:一种人棉染色产品仿天丝风格的制备方法(图1),包括以下步骤:(1)将人棉坯布进行退卷缝头;(2)将退卷缝头后的人棉坯布进行烧毛;采用气体烧毛机,烧毛火口大小为55赫兹,烧毛方式正烧(烧一遍,火口一正一反),烧毛车速110m/min;(3)将烧毛后的人棉坯布进行冷轧堆;冷轧堆的浸轧方式两浸两轧,车速70m/min,轧余率90%,打卷堆置16h;冷轧堆的浸轧液组成为:纤维素酶12g/l,渗透剂6g/l(tf-125la,传化智联股份有限公司),元明粉5g/l,水余量;ph值控制在8,温度45℃;(4)将冷轧堆后的人棉坯布进行连续退浆;连续退浆的连续水洗机中添加螯合分散剂:3g/l(tf-510ta,传化智联股份有限公司),快速退浆剂:8g/l,(tf-127h,传化智联股份有限公司),精炼剂:3g/l(tf-188f,传化智联股份有限公司),温度控制95℃,车速45m/min;(5)将连续退浆后的人棉坯布进行气流缸染色得到人棉面料;气流缸中浴比按照1:8,加入活性染料x(用量为人棉面料重量的6%,德司达染料有限公司)、抗绉剂3g/l(fhb,乔凡尼卜赛特(上海)化工商贸有限公司)、元明粉40g/l和纯碱5g/l,65℃染色6h,然后加皂洗剂:5g/l,90℃皂煮20min后,自来水冲洗后加柠檬酸调节ph至中性,运行30min后排水出缸;(6)将人棉面料进行开幅;开幅采用高空开幅机,运行车速60m/min;(7)将开幅后的人棉面料进行定干;定型机定干参数为:温度150℃,车速60m/min;(8)将定干后的人棉面料进行砂缸抛光;砂缸抛光参数为:砂洗缸1000l水位,砂洗液组成为:人棉纤优酶2.5g/l,冰醋酸调节ph至5,水余量;砂洗缸60℃运转0.8小时,然后升温至85℃灭活出缸;(9)将砂缸抛光后的人棉面料进行连续滚筒烘干;连续滚筒烘干参数为:温度85℃,运行车速25m/min;(10)将连续滚筒烘干后的人棉面料进行免烫加软;免烫加软先浸轧(浸轧方式为1浸1轧,轧余率为70%)后,预烘,再焙烘;免烫加软的浸轧液组成为:无甲醛树脂wff:300g/l(昂高化工(中国)有限公司),催化剂ff:30g/l(昂高化工(中国)有限公司),柔软剂:40g/l(nub,昂高化工(中国)有限公司),免烫提升剂:50g/l(rpu,昂高化工(中国)有限公司),强力保护剂:60g/l(pep,昂高化工(中国)有限公司),强

力提升剂:30g/l(sie,昂高化工(中国)有限公司),水余量;预烘温度150℃,车速50m/min;焙烘温度180℃,车速40m/min。

24.(11)将免烫加软的人棉面料进行预缩,预缩采用连续橡毯预缩机,车速50m/min,超喂参数+10,蒸汽压力1.5kg;得到具有仿天丝手感的面料。

25.实施例3:一种人棉染色产品仿天丝风格的制备方法(图1),包括以下步骤:(1)将人棉坯布进行退卷缝头;(2)将退卷缝头后的人棉坯布进行烧毛;采用气体烧毛机,烧毛火口大小为50赫兹,烧毛方式正烧(烧一遍,火口一正一反),烧毛车速100m/min;(3)将烧毛后的人棉坯布进行冷轧堆;冷轧堆的浸轧方式两浸两轧,车速65m/min,轧余率85%,打卷堆置12h;冷轧堆的浸轧液组成为:纤维素酶10g/l,渗透剂5g/l(tf-125la,传化智联股份有限公司),元明粉3g/l,水余量;ph值控制在7,温度50℃;(4)将冷轧堆后的人棉坯布进行连续退浆;连续退浆的连续水洗机中添加螯合分散剂:2g/l(tf-510ta,传化智联股份有限公司),快速退浆剂:6g/l,(tf-127h,传化智联股份有限公司),精炼剂:2g/l(tf-188f,传化智联股份有限公司),温度控制90℃,车速40m/min;(5)将连续退浆后的人棉坯布进行气流缸染色得到人棉面料;气流缸中浴比按照1:7,加入活性染料x(用量为人棉面料重量的4%,德司达染料有限公司)、抗绉剂2g/l(fhb,乔凡尼卜赛特(上海)化工商贸有限公司)、元明粉30g/l和纯碱3g/l,60℃染色7h,然后加皂洗剂:3g/l,85℃皂煮30min后,自来水冲洗后加柠檬酸调节ph至中性,运行20min后排水出缸;(6)将人棉面料进行开幅;开幅采用高空开幅机,运行车速50m/min;(7)将开幅后的人棉面料进行定干;定型机定干参数为:温度140℃,车速50m/min;(8)将定干后的人棉面料进行砂缸抛光;砂缸抛光参数为:砂洗缸1000l水位,砂洗液组成为:人棉纤优酶2g/l,冰醋酸调节ph至4.5,水余量;砂洗缸55℃运转1小时,然后升温至80℃灭活出缸;(9)将砂缸抛光后的人棉面料进行连续滚筒烘干;连续滚筒烘干参数为:温度80℃,运行车速20m/min;(10)将连续滚筒烘干后的人棉面料进行免烫加软;免烫加软先浸轧(浸轧方式为1浸1轧,轧余率为68%)后,预烘,再焙烘;免烫加软的浸轧液组成为:无甲醛树脂wff:200g/l(昂高化工(中国)有限公司),催化剂ff:20g/l(昂高化工(中国)有限公司),柔软剂:30g/l(nub,昂高化工(中国)有限公司),免烫提升剂:40g/l(rpu,昂高化工(中国)有限公司),强力保护剂:50g/l(pep,昂高化工(中国)有限公司),强力提升剂:20g/l(sie,昂高化工(中国)有限公司),水余量;预烘温度130℃,车速40m/min;焙烘温度170℃,车速30m/min;(11)将免烫加软的人棉面料进行预缩,预缩采用连续橡毯预缩机,车速40m/min,超喂参数+6,蒸汽压力1.2kg;得到具有仿天丝手感的面料。

26.对比例1本实施例与实施例3不同之处在于没有砂缸抛光操作即取消步骤(8)、(9),其它同实施例3。

27.对比例2本实施例与实施例3不同之处在于没有砂缸抛光和免烫加软操作即取消步骤(8)、(9)、(10),其它同实施例3。

28.试验部分1、与普通人棉、未加砂缸抛光的加工工艺相比,本发明的工艺加工的产品,赋予普通人棉产品丰满的绒感和仿天丝的手感。

29.2、与现有常规的免烫加软、预缩工艺相比,本发明的工艺加工的产品,不仅在免烫性(浅色dp等级》3级,深色dp等级》3.5级,洗后外观4~5级,洗后机洗缩率

±

1.5%,jis l1930-2014c4m法5回)和缩水率(洗前机洗缩率0~-5%,jis l 1930-2014c4m法3回),大烫缩率(0~+2%,jis l 1096 8.39-2010h2法)方面取得提升,且能保持较好的强力(干态撕破强力》9.8n,湿态撕破强力》6.9n,jis l 1096 8.17.4-2010d法)。

30.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1