一种湿强无尘纸及其制备方法与流程

1.本技术涉及纺织造纸技术领域,更具体地说,它涉及一种湿强无尘纸及其制备方法。

背景技术:

2.无尘纸,也叫干法造纸非织造布,是干法非织造布的一种。被广泛应用于卫生护理用品,特种医用用品、工业擦拭用品等领域。无尘纸具有两个主要特征,一是原料为木浆纤维;二是采用气流成网技术。非织造布的生产工艺主要是成网和加固两个过程。干法造纸非织造布生产主要采用化学粘合和热粘合两种方法。无尘纸具有良好的干湿强度、柔软性和吸水性,不仅能用于制作成各种床单、桌布和湿巾等,而且还可以作为卫生用品的芯层材料。

3.在申请号为200810016591.6的中国发明专利公开了一种无尘纸造纸工艺,尤其涉及一种发尘量低的无尘打印纸造纸工艺,步骤包括有:木浆碎解、打浆、配浆、筛选净化、上网成型、压榨烘干、表面施胶、烘干压光、卷取分切、包装成品工序,其中在配浆工序中加入电荷离子控制剂,在表面施胶工序中,制得表面施胶液后,再分别加入纸染料和纤维表面结合增强剂。

4.针对上述中的相关技术,发明人认为存在以下缺陷:在经过一系列工艺的处理后,无尘纸仅仅具有了无尘的效果,但纸巾在许多时候都需要沾水使用,纸巾沾水后的强度没有得到提升。

技术实现要素:

5.为了提高无尘纸的湿强度,本技术提供一种湿强无尘纸及其制备方法。

6.第一方面,本技术提供一种湿强无尘纸,采用如下的技术方案:一种湿强无尘纸包括顶层、中间层和底层,所述顶层由包括如下重量份的原料制成:聚丙烯纤维50-70份;秸秆纤维30-50份;热熔性纤维10-20份;所述中间层由包括如下重量份的原料制成:热熔性纤维10-20份;绒毛浆纤维50-70份;改性竹炭纤维15-25份;所述底层由包括如下重量份的原料制成:聚丙烯纤维50-70份;秸秆纤维30-50份;热熔性纤维10-20份;

所述改性竹炭纤维是将甘油接枝到竹炭纤维上。

7.通过采用上述技术方案,首先,本技术由顶层、中间层和底层三层合成,顶层和底层为同一种配方制得,其中聚丙烯纤维和秸秆纤维拥有质地柔软且环保可降解的优点,在纸的表层,与人体皮肤接触时不会令人感到不适,中间层中有改性竹炭纤维,竹炭纤维具有一定的吸湿作用和吸附作用,但吸湿性不强,甘油是一种拥有极强的吸水性的物质,因为甘油中含有大量的羟基,因此将甘油接枝在竹炭纤维上来提升竹炭纤维的吸水能力,从而使得本发明具有良好的吸水性;同时,甘油和竹炭纤维均为无毒物,在使用过程中都不会对人体产生危害作用,本技术包括顶层、中间层和底层三层结构,在沾水后不仅能吸附水,而且还拥有较高的强度。

8.优选的,所述改性竹炭纤维包括如下制备步骤:第一步:将竹炭纤维加入甘油中搅拌均匀后在加压条件下开始超声振荡;第二步:将第一步中振荡好的竹炭纤维捞出用去离子水清洗三次;第三步:重复三次第一步和第二步,最终制得改性竹炭纤维。

9.通过采用上述技术方案,将竹炭纤维搅拌混匀在甘油中,由于竹炭纤维的密度小于甘油的密度,从而需要在加压的条件下,让竹炭纤维完全浸泡在甘油中进行震荡改性,超声振荡使得甘油能充分的进入到竹炭纤维中,重复进行加压振荡使得改性的更加充分,更多的甘油能接枝在竹炭纤维上,使得竹炭纤维拥有更好的吸水性和湿强效果。

10.优选的,所述甘油为纯甘油。

11.通过采用上述技术方案,纯甘油有极好的吸水性,并且甘油为无毒无害的物质,在与竹炭纤维的配合下,可以增强吸水的能力,并且制成的纸张在使用过程中对人也是无害的,甘油在从空气中吸附一部湿气之后会在竹炭纤维上形成一层膜,这层膜能保证空气中的湿气无法再进入竹炭纤维中,从而也能保证制成的纸在正常环境下能长期保存。

12.优选的,所述热熔性纤维为pe和pp双组分皮芯结构复合纤维。

13.通过采用上述技术方案,pe和pp双组分皮芯结构复合纤维经热熔处理后,皮层一部分熔融而起粘结作用,其余仍保留纤维状态,将聚丙烯纤维和秸秆纤维紧密的连接在一起。

14.优选的,所述绒毛浆纤维为加入了淀粉丙烯酸盐聚合物的绒毛浆纤维。

15.通过采用上述技术方案,绒毛浆纤维拥有一定的吸水性,在与淀粉丙烯酸盐聚合物混合后,可增强吸水性效果,在与竹炭纤维的相互配合下,使得本技术的湿强度进一步的提高,并且绒毛浆纤维与竹炭纤维均为植物性的纤维,从而对环境和对人体皮肤均无危害。

16.第二方面,本技术提供一种湿强无尘纸的制备方法,采用如下的技术方案:一种湿强无尘纸的制备方法,包括如下制备步骤:s1:(1)形成底层纤维网:将聚丙烯纤维、秸秆纤维和热熔性纤维混合,含纤维的气流经进气口被打散并保持漂浮状态,在成型网真空抽吸的作用下,通过成型头下落并吸附到成型网上,形成无尘纸底层纤维网;(2)形成中间层纤维网:绒毛浆纤维、热熔性纤维和改性竹炭纤维混合,含纤维的气流经进气口被打散并保持漂浮状态,在真空抽吸的作用下,通过成型头下落并吸附到成型网的无尘纸底层纤维网上,形成无尘纸中间层纤维网;(3)形成顶层纤维网,将聚丙烯纤维、秸秆纤维和热熔性纤维混合,含纤维的气流

经进气口被打散并保持漂浮状态,在真空抽吸的作用下,通过成型头下落并吸附到成型网的无尘纸中间层纤维网上,形成无尘纸顶层纤维网。

17.s2:将s1中(3)中制备的纤维网加热压实;s3:将s2中压实后纤维网进行热风加热,冷却后得到纸张;s4:在s3中所获得的纸张的表面进行施胶,使得乳胶粘合剂均匀涂抹在纸张表面,再经热空气干燥;s5:将s4中干燥后的纸张进行加热膨化,随后迅速转入室温状态;s6:将s5中膨化后的纸张进行冷却,再进行表面处理和定型,即得到湿强无尘纸。

18.通过采用上述技术方案,首先根据配方来制得顶层、中间层和底层的纤维网,在对(3)中制得的顶层纤维网进行热压实操作,热压时,由于纤维之间紧密接触,并使本来处于束缚状态的木质素和半纤维素大分子链段和大分子本身的相互扩散运动逐渐加强,直至分子间引力和氢键发生作用,使界面消失而完成胶合过程,当热压实完成后,将纤维网用热风加热,随后冷却至室温得到纸张,在纸张的表面进行施胶,随后在进行热风加热,无尘纸是采用了胶乳粘合和热熔粘合并用的综合方法制得的综合无尘纸,在无尘纸的顶层外表面和底层外表面涂抹有少量胶乳,在无尘纸的中心部分采用热熔性纤维粘合。在形成无尘纸的纤维网干燥和熟化时,热熔性纤维融化,并与绒毛浆纤维和改性竹炭纤维粘合在一起。热熔纤维可增加无尘纸的蓬松度,提高强度,胶乳粘合可减少由于木浆纤维的松散性造成的掉毛现象,随后进行膨化,使得纸张拥有更好的柔软度和蓬松度,最终进行定型制得湿强无尘纸。

19.优选的,所述s3中的热风的温度为125-150℃。

20.通过采用上述技术方案,当热风温度为125-150℃时,纤维网在热风作用下熟化,热熔纤维的表面发生融化和流动,形成和其他纤维之间的热粘合点,从而提高了纸张的强度。

21.优选的,所述s4中的乳胶粘合剂为乙烯-醋酸乙烯共聚物。

22.通过采用上述技术方案,乙烯-醋酸乙烯共聚物为eva乳胶,乙烯-醋酸乙烯共聚物采用泡沫施胶的方式对纸张表面施胶,泡沫施胶具有施胶均匀的作用,乙烯-醋酸乙烯共聚物本身具有良好的粘合性,并且无毒无害可降解,乙烯-醋酸乙烯共聚物在均匀的涂覆在纸张表面后会在纸张表面形成一层保护膜,能避免顶层和底层掉落碎屑,而且能减少空气中的湿气对纸张的影响。

23.综上所述,本技术具有以下有益效果:1、由于本技术首先,本技术由顶层、中间层和底层三层合成,顶层和底层为同一种配方制得,其中聚丙烯纤维和秸秆纤维拥有质地柔软且环保可降解的优点,在纸的表层,与人体皮肤接触时不会令人感到不适,中间层中有改性竹炭纤维,竹炭纤维具有一定的吸湿作用和吸附作用,但吸湿性不强,甘油是一种拥有极强的吸水性的物质,因为甘油中含有大量的羟基,因此将甘油接枝在竹炭纤维上来提升竹炭纤维的吸水能力,从而使得本发明具有良好的吸水性;同时,甘油和竹炭纤维均为无毒物,在使用过程中都不会对人体产生危害作用,本技术包括顶层、中间层和底层三层结构,在沾水后不仅能吸附水,而且还拥有较高的强度。

24.2、本技术中优选采用根据配方来制得顶层、中间层和底层的纤维网,在对(3)中制

得的顶层纤维网进行热压实操作,热压时,由于纤维之间紧密接触,并使本来处于束缚状态的木质素和半纤维素大分子链段和大分子本身的相互扩散运动逐渐加强,直至分子间引力和氢键发生作用,使界面消失而完成胶合过程,当热压实完成后,将纤维网用热风加热,随后冷却至室温得到纸张,在纸张的表面进行施胶,随后在进行热风加热,无尘纸是采用了胶乳粘合和热熔粘合并用的综合方法制得的综合无尘纸,在无尘纸的顶层外表面和底层外表面涂抹有少量胶乳,在无尘纸的中心部分采用热熔性纤维粘合。在形成无尘纸的纤维网干燥和熟化时,热熔性纤维融化,并与绒毛浆纤维和改性竹炭纤维粘合在一起。热熔纤维可增加无尘纸的蓬松度,提高强度,胶乳粘合可减少由于木浆纤维的松散性造成的掉毛现象,随后进行膨化,使得纸张拥有更好的柔软度和蓬松度,最终进行定型制得湿强无尘纸。

25.3、本技术的方法,通过乙烯-醋酸乙烯共聚物采用泡沫施胶的方式对纸张表面施胶,泡沫施胶具有施胶均匀的作用,乙烯-醋酸乙烯共聚物本身具有良好的粘合性,并且无毒无害可降解,乙烯-醋酸乙烯共聚物均匀的涂覆在纸张表面后会在纸张表面形成一层保护膜,能避免顶层和底层掉落碎屑,而且能减少空气中的湿气对纸张的影响。

具体实施方式

26.以下结合实施例对本技术作进一步详细说明。

27.制备例1改性竹炭纤维的制备方法:第一步:将6kg的竹炭纤维加入到14kg的甘油中搅拌至分散均匀后,将压强调整到200kpa,在振荡频率为20khz的条件下超声振荡1h;第二步:第一步中振荡好的竹炭纤维捞出用去离子水清洗三次;第三步:重复第一步和第二步三次,将最后清洗之后的竹炭纤维在室温下晾干即制得改性竹炭纤维。

28.制备例2改性竹炭纤维的制备方法:第一步:将4kg的竹炭纤维加入到16kg的甘油中搅拌至分散均匀后,将压强调整到200kpa,在振荡频率为20khz的条件下超声振荡1h;第二步:第一步中振荡好的竹炭纤维捞出用去离子水清洗三次;第三步:重复第一步和第二步三次,将最后清洗之后的竹炭纤维在室温下晾干即制得改性竹炭纤维。

29.制备例3改性竹炭纤维的制备方法:第一步:将8kg的竹炭纤维加入到10kg的甘油中搅拌至分散均匀后,将压强调整到200kpa,在振荡频率为20khz的条件下超声振荡1h;第二步:第一步中振荡好的竹炭纤维捞出用去离子水清洗三次;第三步:重复第一步和第二步三次,将最后清洗之后的竹炭纤维在室温下晾干即制得改性竹炭纤维。实施例

30.实施例1

湿强无尘纸的制备方法:s1:(1)形成底层纤维网:将聚丙烯纤维60kg、秸秆纤维40kg和热熔性纤维15kg混合,含纤维的气流经进气口被打散并保持漂浮状态,在成型网真空抽吸的作用下,通过成型头下落并吸附到成型网上,形成无尘纸底层纤维网;(2)形成中间层纤维网:绒毛浆纤维60kg、热熔性纤维15kg和改性竹炭纤维20kg混合,含纤维的气流经进气口被打散并保持漂浮状态,在真空抽吸的作用下,通过成型头下落并吸附到成型网的无尘纸底层纤维网上,形成无尘纸中间层纤维网;(3)形成顶层纤维网,将聚丙烯纤维60kg、秸秆纤维40kg和热熔性纤维15kg混合,含纤维的气流经进气口被打散并保持漂浮状态,在真空抽吸的作用下,通过成型头下落并吸附到成型网的无尘纸中间层纤维网上,形成无尘纸顶层纤维网。

31.s2:将s1中(3)中制备的纤维网加热到135℃,在200n的力下压实20min;s3:将s2中压实后纤维网进行热风138℃加热10min,冷却到室温得到纸张;s4:在s3中所获得的纸张的表面进行施胶,将5kg乙烯-醋酸乙烯共聚物在转速为2000r/min的搅拌机中搅拌5min,将起泡的乙烯-醋酸乙烯共聚物均匀的涂覆在纸张的表面,再在120℃的热风中干燥20min;s5:将s4中干燥后的纸张放入膨化箱中加热到130℃膨化10min,随后迅速转入室温状态进行冷却;s6:将s5中膨化后的纸张进行冷却,再进行表面处理和压光定型,即得到湿强无尘纸。

32.原料采用制备例1中制备的改性竹炭纤维。

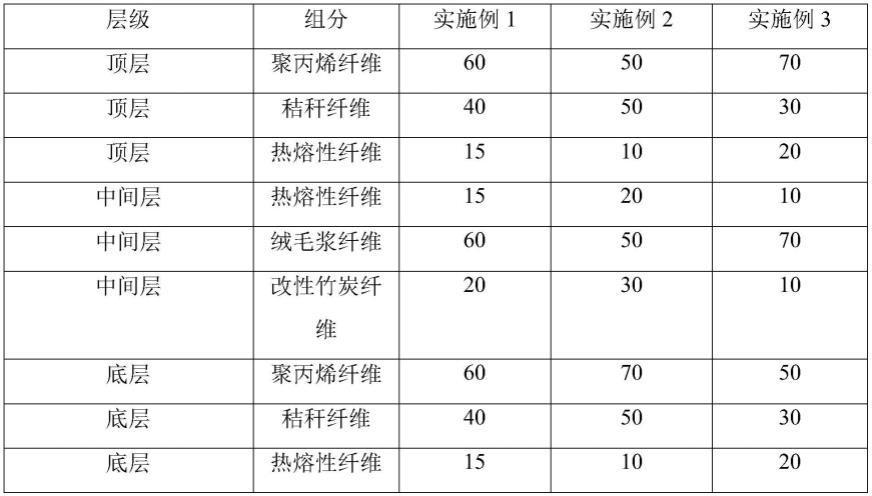

33.实施例2-3一种湿强无尘纸,与实施例1的不同之处在于,其原料各组分及其相应的重量份数如表1所示。

34.表1实施例1-3中各原料及其重量(kg)实施例4

一种湿强无尘纸,与实施例1的不同之处在于,原料采用制备例2中制备的改性竹炭纤维。

35.实施例5一种湿强无尘纸,与实施例1的不同之处在于,原料采用制备例3中制备的改性竹炭纤维。

36.实施例6一种湿强无尘纸,与实施例1的不同之处在于,制备例1中的甘油浓度为50%。

37.实施例7一种湿强无尘纸,与实施例1的不同之处在于,所述热熔型纤维为pe纤维。

38.实施例8一种湿强无尘纸,与实施例1的不同之处在于,所述热熔型纤维为pp纤维。

39.对比例对比例1一种湿强无尘纸,与实施例1的不同之处在于,所述改性竹炭纤维换为普通竹炭纤维。

40.对比例2一种湿强无尘纸,与实施例1的不同之处在于,所述乙烯-醋酸乙烯共聚物不进行搅拌起泡。

41.对比例3一种湿强无尘纸,与实施例1的不同之处在于,所述湿强无尘纸只要中间层。

42.性能检测试验1.纸浸水后抗张强度的测定方法:将试样弯成环状,将试样的中心部分浸人水中,待水均匀地接触试样全宽并没过其上表面时,巳湿长度包括试样的中心部分应至少为25mm,但应不大于50mm。浸水到规定时间后,取出试样,并轻轻吸去试样表面的水。

43.将浸水并吸去表面水的试样,迅速置于抗张强度试验仪上,测定抗张强度。

44.湿抗张强度的纵横向各测10张试样。

45.测定的浸水后抗张强度平均值以kn/m表示,精确到三位有效数字。多层测定按式(1)进行计算:p——每层浸水后抗张强度,单位为千牛每米(kn/m);s——多层浸水后抗张强度,单位为千牛每米(kn/m);n——测定层数。

46.没水后抗张强度保留率以%表示,精确到小数点后一位,按式(2)进行计算:r——浸水后抗张强度保留率;pw——浸水后抗张强度,单位为千牛每米(kn/m);pd——干抗张强度,单位为千牛每米(kn/m)。

47.表2 平均抗张强度kn/m抗张强度保留率实施例10.9358.2实施例20.9056.4实施例30.8956.5实施例40.8356.1实施例50.8655.8实施例60.7753.9实施例70.6149.7实施例80.6350.6对比例10.1820.2对比例20.8055.3对比例30.1519.9结合实施例1和是实施例7、8并结合表2可以看出,pe和pp双组分皮芯结构复合纤维,是以pe组分作为粘合纤维,pp组分作为载体纤维利用芯层聚丙烯的强度,在加工非织造布时,纤网通过热轧或热风贯通式进行热粘合,冷却后非织造布由于pe熔融而使纤维之间在交叉点上有效地粘合,而芯层pp纤维仍保持原有性能和形状,产品呈现优良的柔软性,良好的弹性和较高的强度。而单纯的使用pp和pe纤维时,少了皮芯型的复合形式,从而粘合效果和产品的柔软性、强度等均不如pe和pp双组分皮芯结构复合纤维。

48.结合实施例1和对比例1和3并结合表2可以看出,首先,拥有改性竹炭纤维中的纯甘油和竹炭纤维均有吸水性的效果,在将改性竹炭纤维换成普通竹炭纤维后,本技术将失去甘油的吸水效果,同时,甘油原本会形成的保护膜也将不复存在,从而导致了本技术的柔韧性和强度会降低。在本技术中,添加顶层和底层不但能增强纸的厚度,让纸张使用起来更有质感,同时,在顶层和底层中的pe和pp双组分皮芯结构复合纤维加热后起到的粘接效果和提高纸张的强度的作用也能提高湿强性,相比于只有中间层的纸张而言,添加了顶层和底层的纸张的综合效果更出色。

49.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1