一种高模低缩服装面料及制备工艺的制作方法

1.本技术涉及纺织品加工技术领域,更具体地说,它涉及一种高模低缩服装面料及制备工艺。

背景技术:

2.混纺是将多种纤维通过特定的方式组合纺织的一种纺织工艺。它可以是多种纤维制成混纺纱线进行纺织,也可以是多种不同的纯纤维纱线进行纺织,或者二者兼具,混纺也通过对各种不同的纺织纤维取长补短不仅获得了更好的服用性能。

3.在申请公布号为cn103498338b的中国发明专利公开了一种抗菌竹棉混纺面料,由5-15wt%竹纤维和85-95wt%棉纤维混纺织造而成。采用竹纤维与棉纤维混纺,使得面料具有一定的抗菌性能。

4.在上述相关技术中,虽然在混纺面料中提高棉纤维的比例,其吸湿、抗热性较好,而且穿着舒适,但棉纤维加工的服装面料在浸水洗涤时,水分会使纤维分子间的联系逐渐减弱,纤维表面的摩擦力降低,使暂时的“稳定”状态被破坏,同时,当面料浸润后,水分子会进入棉纤维内部,使纤维发生膨化,当面料的纬向(或经向)膨化变粗时,面料就会产生收缩,导致服装的尺寸稳定性差。

技术实现要素:

5.为了保持服装的尺寸稳定性,本技术提供一种高模低缩服装面料及其制备工艺。

6.第一方面,本技术提供一种高模低缩服装面料,采用如下的技术方案:一种高模低缩服装面料,所述的制备包括如下步骤:s1:首先将咪唑啉衍生物、ff-20催化剂和烷基酚聚氧乙烯醚混合制备浸渍液,然后将棉纤维浸渍于浸渍液中,取出后预烘,反应完成之后,水洗、烘干制备得改性棉纤维;s2:将改性棉纤维与芳纶纤维按比例混纺织造而成服装面料。

7.通过采用上述技术方案,棉纤维在纺织纤维中占据重要地位,吸湿性强、手感舒适等特性,为了解决棉纤维缩水性的问题,将棉纤维浸渍在浸渍液中进行改性,咪唑啉衍生物在ff-20催化剂下,咪唑啉衍生物中的氨基与棉纤维羟基发生共价结合,其中渗透剂烷基酚聚氧乙烯醚有助于咪唑啉衍生物分子渗透扩散至棉纤维链之间,使咪唑啉衍生物分子与棉纤维分子发生共价交联,使相邻的棉纤维分子链交错连接,形成网络结构,提高纤维的回弹性和抗皱防缩性能。

8.优选的,所述芳纶纤维经过改性处理,所述改性芳纶纤维制备包括如下步骤:s1:通过等离子体改性处理仪对芳纶纤维表面进行处理;s2:然后将等离子体处理的芳纶纤维加入水性聚氨酯与聚乙烯醇缩丁醛溶液中,在70℃下混合搅拌1h,取出水洗,干燥得到改性芳纶纤维。

9.通过采用上述技术方案,芳纶纤维是一种新型高科技合成纤维,具有高模量、耐高温、耐酸耐碱等优良性能,同时具有较好的耐热性和尺寸稳定性,通过对芳纶纤维进行等离

子体改性,增加芳纶纤维表面的活性基团,提高与水性聚氨酯活性端氨基、氨基甲酸脂的共价结合,加入聚乙烯醇缩丁醛作为胶粘剂,聚氨酯与聚乙烯醇缩丁醛胶黏剂混合,聚乙烯醇缩丁醛在聚氨酯和芳纶纤维之间起到架桥作用,使芳纶纤维表面附着水性聚氨酯,将其加工成服装面料,由于服装面料中水性聚氨酯的亲水链段或亲水基团的作用,起到“亲水性透湿”,提高服装面料的透湿性和穿着舒适性。

10.优选的,所述步骤s2中水性聚氨酯与聚乙烯醇缩丁醛重量比为(8-10):1。

11.通过采用上述技术方案,通过采用上述的重量比,等离子体处理增加了芳纶纤维的表面积,增加了与水性聚氨酯纤维相互作用活性点,此外,加入聚乙烯醇缩丁醛作为胶粘剂,在聚氨酯和芳纶纤维之间起到架桥作用,使芳纶纤维表面附着水性聚氨酯,赋予面料透湿性的效果。

12.优选的,所述步骤s2中改性棉纤维与芳纶纤维的重量比为(3-1):1。

13.通过采用上述技术方案,综合了改性芳纶纤维和改性棉纤维的优点,通过采用上述的质量比,芳纶纤维提供了面料高模量,高强度和耐热性能,增加了面料的断裂强度和断裂伸长率。棉纤维透气吸湿性好,对人体具有良好的亲和力,通过对芳纶纤维与棉纤维进行改性,提高了棉纤维的回弹性、稳定性和抗皱性,改善了芳纶纤维的透湿性,使其各自优势在混纺面料中进行互补,实现服装面料的尺寸稳定性。

14.优选的,所述咪唑啉衍生物为2-羧甲基十一烷基咪唑啉、2-羟乙基十一烷基咪唑啉或十一烷基咪唑啉中的一种。

15.通过采用上述技术方案,咪唑啉衍生物通过与棉纤维分子间形成共价结合,使咪唑啉衍生物分子与棉纤维分子发生交联反应,使相邻的棉纤维分子链交错连接,形成网络结构,通过分子间作用力,使面料受到外力时,纤维中相邻分子链间的相对位置不发生改变,使加工的服装面料整体构型稳固,消除内应力,达到提高面料尺寸稳定性的目的。

16.优选的,所述浸渍液组分还包括柠檬酸。

17.通过采用上述技术方案,由于咪唑啉衍生物其结构中存在氨基,呈碱性,使棉纤维的表面ph值增大,如果超过皮肤适宜的酸碱范围,会引起穿着不适,因此柠檬酸可以有效改善棉纤维ph值,使棉纤维加工的服装面料达到适宜的ph值。

18.优选的,所述芳纶纤维为聚间苯二甲酰间苯二胺。

19.通过采用上述技术方案,芳纶纤维可分为邻位芳纶、对位芳纶和间位芳纶三种,间位芳纶即聚间苯二甲酰间苯二胺,间位芳纶是一种柔性高分子,断裂强度高于普通涤纶、棉、尼龙等,伸长率较大,手感柔软,可纺性好,可生产成不同纤度、长度的短纤维和长丝,可满足不同领域的防护服装的要求,此外,间位芳纶是一种永久阻燃纤维,间位芳纶具有很好的热稳定性,高温条件下仍能保持较高的强力。

20.优选的,所述浸渍液中咪唑啉衍生物的质量浓度为60-78wt%。

21.通过采用上述技术方案,咪唑啉衍生物与棉纤维大分子链段产生交联,分子链段产生交联使得棉纤维分子间连接更紧密,尺寸稳定性更佳,随着咪唑啉衍生物质量浓度的增加,形成的交联数量增加,封闭了羟基并增大了链间运动阻力,影响咪唑啉衍生物与棉纤维大分子链段交联反应,进而影响棉纤维的防缩效果。

22.综上所述,本技术具有以下有益效果:1、由于本技术采用使改性芳纶纤维和改性棉纤维结合混纺织造服装面料,综合改

性芳纶纤维与改性棉纤维表面的优点,解决了芳纶纤维的透湿性和棉纤维缩水性的问题,使服装面料保持尺寸稳定性和穿着舒适性。

23.2、本技术中优选采用间位芳纶即聚间苯二甲酰间苯二胺,间位芳纶是一种柔性高分子,断裂强度高于普通涤纶、棉、尼龙等,伸长率较大,手感柔软,可纺性好,可生产成不同纤度、长度的短纤维和长丝,在一般纺织机械制成不同面料,经过后整理,满足不同领域的防护服装的要求,同时具有很好的热稳定性,高温条件下仍能保持较高的强力,可耐大多数高浓度的无机酸,常温下耐碱性能好。

24.3、本技术通过对棉纤维进行改性,棉纤维在纺织纤维中占据重要地位,吸湿性强、手感舒适等特性,为了解决棉纤维缩水性的问题,将棉纤维浸渍在浸渍液中进行改性,使咪唑啉衍生物分子与棉纤维分子发生共价交联,使相邻的棉纤维分子链交错连接,形成网络结构,提高纤维的回弹性和抗皱防缩性能。

具体实施方式

25.以下结合实施例对本技术作进一步详细说明。实施例

26.实施例1s1:首先制备浸渍液,将2-羟乙基十一烷基咪唑啉、0.65kg ff-20催化剂,0.1kg柠檬酸,0.5kg烷基酚聚氧乙烯醚加入1kg蒸馏水混合搅拌均匀,其中2-羟乙基十一烷基咪唑啉的质量浓度为70wt%;s2:然后将棉纤维浸渍于浸渍液中,浸渍1h,取出后80℃预烘2min,在120℃下反应10min,水洗、烘干制备改性棉纤维;s3:将改性棉纤维与芳纶纤维按重量比2:1混纺织造成面料。

27.实施例2s1:首先制备浸渍液,将2-羟乙基十一烷基咪唑啉、0.65kg ff-20催化剂,0.1kg柠檬酸,0.5kg烷基酚聚氧乙烯醚加入1kg蒸馏水混合搅拌均匀,其中2-羟乙基十一烷基咪唑啉的质量浓度为70wt%;s2:然后将棉纤维浸渍于浸渍液中,浸渍1h,取出后80℃预烘2min,在120℃下反应10min,水洗、烘干制备改性棉纤维;s3:将芳纶纤维通过等离子体改性处理仪进行表面改性,将0.9kg水性聚氨酯以及0.1kg聚乙烯醇缩丁醛加入乙醇与水的混合溶液中,其中乙醇与水的重量比为1:1,然后加入1kg芳纶纤维、混合搅拌1h,其中水性聚氨酯与聚乙烯醇缩丁醛的重量比为9:1;s4:将改性棉纤维与改性芳纶纤维按重量比2:1混纺织造成面料。

28.实施例3一种高模低缩服装面料,与实施例2的不同之处在于,咪唑啉类衍生物为2-羧甲基十一烷基咪唑啉,改性棉纤维与改性芳纶纤维的重量比为3:1,水性聚氨酯与聚乙烯醇缩丁醛的重量比为8:1,2-羧甲基十一烷基咪唑啉的质量浓度为60wt%。

29.实施例4一种高模低缩服装面料,与实施例2的不同之处在于,咪唑啉类衍生物为十一烷基咪唑啉,改性棉纤维与改性芳纶纤维的重量比为1:1,水性聚氨酯与聚乙烯醇缩丁醛的重量

比为10:1,十一烷基咪唑啉的质量浓度为78wt%。

30.实施例5一种高模低缩服装面料,与实施例3的不同之处在于,改性棉纤维与改性芳纶纤维的重量比为4:1。

31.实施例6一种高模低缩服装面料,与实施例4的不同之处在于,改性棉纤维与改性芳纶纤维的重量比为1:2。

32.实施例7一种高模低缩服装面料,与实施例3的不同之处在于,2-羟乙基十一烷基咪唑啉的质量浓度为50wt%。

33.实施例8一种高模低缩服装面料,与实施例4的不同之处在于,2-羟乙基十一烷基咪唑啉的质量浓度为85wt%。

34.实施例9一种高模低缩服装面料,与实施例3的不同之处在于,水性聚氨酯与聚乙烯醇缩丁醛的重量比为7:1。

35.实施例10一种高模低缩服装面料,与实施例4的不同之处在于,水性聚氨酯与聚乙烯醇缩丁醛的重量比为11:1。

36.对比例对比例1一种高模低缩服装面料,与实施例2的不同之处在于,棉纤维没有经过改性处理。

37.对比例2一种高模低缩服装面料,与实施例2的不同之处在于,芳纶纤维没有经过改性处理。

38.对比例3一种高模低缩服装面料,与实施例2的不同之处在于,制备包括如下步骤:将棉纤维和芳纶纤维按重量比2:1混纺织造成面料。

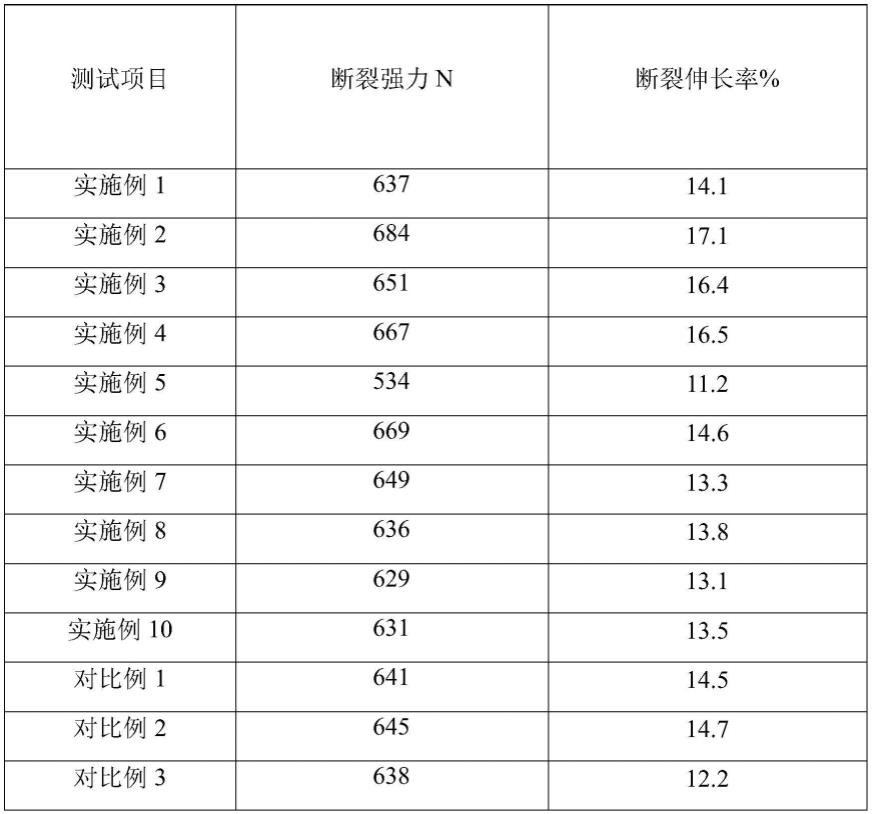

39.性能检测试验1、依照gb/t3923.1-1997测试面料的断裂强力和断裂伸长率。

40.2、参照gb/t8630—2002《纺织品洗涤和干燥后尺寸变化的测定》测定面料的缩水率,每组测试4个试样,确定试样的初始长度和初始宽度,洗涤50次,测量洗涤之后的长度和宽度,取其平均值,经向缩水率=(洗涤后的长度-初始的长度)/初始的长度,纬向缩水率=(洗涤后的宽度-初始的宽度)/初始的宽度。

41.表1性能检测试验结果

表2缩水率测试试验结果

结合实施例2和对比例1-3并结合表1和表2可以看出,实施例2的测试性能优于对比例1-3,通过将棉纤维进行改性,使咪唑啉衍生物进入棉纤维内部,与棉纤维上的可反应基团发生共价交联,使相邻的棉纤维分子链交错连接,形成网络结构,从而提高纤维的回弹性、稳定性和抗皱性。

42.芳纶纤维通过等离子体改性,在芳纶纤维表面引入更多的活性基团,通过加入聚乙烯醇缩丁醛作为胶粘剂,与聚氨酯和芳纶纤维之间起到架桥作用,使芳纶纤维表面附着一层聚氨酯,可提高服装面料的透湿性,由此综合改性芳纶纤维与改性棉纤维的优点制备服装面料,尺寸稳定性大大提高。

43.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1