一种芳香微胶囊混纺抗菌棉纤维及其制备方法与流程

1.本发明涉及纺织技术领域,尤其涉及一种芳香微胶囊混纺抗菌棉纤维及其制备方法。

背景技术:

2.随着生活水平的提高,人们对针织产品的要求不再局限于外观以及质量,产品的舒适性、环保性、保健性显得更极为重要。胶原蛋白与人体皮肤胶原的结构相似,是一种生物性高分子物质,白色、不透明、无支链的纤维性蛋白质,有滋润皮肤、美容消皱等功效。通过对胶原蛋白的提取,获得胶原蛋白溶液,经纺丝可形成胶原蛋白纤维。将胶原蛋白纤维与棉纤维混纺开发混合功能纺线,可赋予针织品舒适、亲肤、抗菌等功能。但胶原蛋白本身也存在很多缺陷,如力学性能和耐水溶性差,不经改性处理很难达到使用要求,通过化学交联可有效改善这些缺陷,但现有技术中对其力学性能和耐水性等性能还有待进一步提高。

技术实现要素:

3.基于背景技术存在的技术问题,本发明提出了一种芳香微胶囊混纺抗菌棉纤维及其制备方法,通过静电纺丝技术,采用原位交联和浸渍交联相结合的方法制备得到的胶原蛋白纤维具有热稳定性好、力学性能佳、防水、舒适、亲肤的优点。

4.本发明提出的一种芳香微胶囊混纺抗菌棉纤维的制备方法,包括以下步骤:

5.s1、胶原蛋白纤维制备:将edc和nhs溶于乙醇中,得到edc/nhs溶液;将胶原蛋白溶于pbs缓冲液中,得到胶原蛋白溶液;将edc/nhs溶液和胶原蛋白溶液混合,搅拌,静电纺丝,得到胶原蛋白初纤维;将胶原蛋白初纤维加入戊二醛水溶液浸渍反应,清洗,干燥,得到胶原蛋白纤维;

6.s2、混纺:将胶原蛋白纤维和棉纤维通过混纺工艺制成纱线;

7.s3、氧漂染色:将纱线加入到漂白液中进行漂白处理,再加入到染料中进行染色处理;

8.s4、浸轧:将氧漂染色处理后的纱线进行浸轧整理,将纱线加入到整理液中,浸渍,脱水,烘干,即得芳香微胶囊混纺抗菌棉纤维;其中,整理液由芳香微胶囊乳液、季铵盐型聚醚改性聚硅氧烷组成。

9.优选地,s1中,edc和nhs的摩尔比为2-4:1,edc/nhs溶液中edc/nhs的浓度为4-7g/l;pbs缓冲液的ph=7.4,胶原蛋白溶液中胶原蛋白的浓度为10-14wt%;edc/nhs溶液和胶原蛋白溶液的体积百分比为50-60:40-50。

10.优选地,s1中,静电纺丝的电压为15-18kv,接受距离为15-20cm,溶液推进速度为0.4-0.6ml/h。

11.优选地,s1中,戊二醛水溶液的浓度为0.3-0.6wt%,常温下浸渍反应20-30min。

12.优选地,s2中,纱线中,胶原蛋白纤维和棉纤维的质量百分比为30-40:60-70。

13.优选地,s4中,芳香微胶囊乳液是将芳香微胶囊粉末分散到水中得到的,所述芳香

微胶囊粉末的制备如下:将表面活性剂sds溶解于去离子水中形成水相;将精油、甲基丙烯酸单体和引发剂加入到正十六烷中,搅拌混合形成油相;将水相和油相混合,搅拌乳化得到乳液;向乳液中通入氮气,水浴加热,搅拌反应,得到微胶囊悬浮液;向微胶囊悬浮液中加入饱和氯化钙乳液破乳,抽滤,无水乙醇洗涤,低温干燥,即得。

14.在本发明中,上述精油包括但不仅限于薰衣草精油、迷迭香精油、茉莉精油;常规的植物精油均可。

15.优选地,水相和油相的质量比为3.8-4.2:1;水相中,sds与去离子水的质量比为0.8-1.2:100;油相中,正十六烷、精油、甲基丙烯酸单体、引发剂的质量比为2-2.5:1:3-3.5:0.03-0.04。

16.优选地,整理液中,芳香微胶囊乳液和季铵盐型聚醚改性聚硅氧烷的质量百分比比为92-96:4-8;其中,芳香微胶囊乳液的固含量为18-23%。

17.优选地,浸轧整理的浴比为1:15-20,常温下浸渍8-12min,脱水,在60-65℃下预烘3-5min,然后于115-125℃下烘干。

18.本发明还提出了采用上述方法制备得到的芳香微胶囊混纺抗菌棉纤维。

19.有益效果:本发明通过静电纺丝技术,采用原位交联和浸渍交联相结合的方法制备胶原蛋白纤维;首先采用生物相容性好、交联强度稍低一点的edc/nhs为交联剂进行原位交联,其促进胶原蛋白分子结构中的羧基和氨基结合形成酰胺键,从而在纤维成型前提高胶原分子的规整性,且在乙醇的存在下,edc/nhs的交联效果增强,在纤维内部形成三维交联网络结构,阻碍水分子在纤维内部的传输;然后再在纤维成型后采用交联强度较强的戊二醛浸渍交联,能够很好的与纤维表面的胶原蛋白分子中的氨基结合,在纤维表面交联形成交联网络,阻碍水分子从纤维表层进入其内部,提高其耐水性。此外,纤维内部原位交联形成三维多孔网络结构,而表层结构则较为紧密,具有很好的染色性能,与棉纤维共混纺丝后同染效果更好。相较于直接将胶原蛋白纤维采用浸渍交联处理,本发明通过在胶原蛋白纤维制备过程中采用不同类型的交联剂先原位交联再浸渍交联,其力学性能和耐水性更佳,且由于原位交联增大了胶原分子间的间隙,回潮性也更好,制备过程中降低了有细胞毒性的戊二醛的用量,制得具有热稳定性好、力学性能佳、防水、舒适、亲肤的纺织用混纺棉纤维。

20.本发明中胶原蛋白/棉纤维抗菌整理是在芳香微胶囊乳液和季铵盐型聚醚改性三硅氧烷中浸轧-烘干,得到的混纺纤维具有优异的抗菌性能,对金黄色葡萄球菌、大肠杆菌和白色念珠菌的抑菌率均大于80%。此外,所制得的芳香微胶囊的释香速率主要分为三个阶段:第一阶段,在10℃以下,微胶囊中的芯材为固体,与精油互溶的正十六烷在一定程度上又起到了壁材的作用,有效抑制了精油的释放,释放速度低;第二阶段,10~24℃为芯材吸热熔融过程,在此阶段随着温度的升高芯材由固体逐渐转变为液体,正十六烷对精油释放的抑制作用逐渐减弱,芯材中精油的释放速率随温度的升高逐渐加快;第三阶段,当温度达到24℃时,微胶囊芯材完全熔化为液体,正十六烷对精油释放的抑制作用基本消失,精油的释放速率明显加快,并且当温度升高到35℃时,精油释放量增加较少。将该微胶囊整理到产品中。

附图说明

21.图1为本发明实施例4中制备的芳香微胶囊粉末的sem图。

具体实施方式

22.下面,通过具体实施例对本发明的技术方案进行详细说明。

23.实施例1

24.一种芳香微胶囊混纺抗菌棉纤维,其制备如下:

25.s1、胶原蛋白纤维制备:按照2:1的摩尔比取edc和nhs,溶于乙醇中,配制浓度为4g/l的edc/nhs溶液;将胶原蛋白溶于pbs缓冲液(ph=7.4)中,得到浓度为10wt%的胶原蛋白溶液;将edc/nhs溶液和胶原蛋白溶液按照50:50的体积比混合,搅拌,静电纺丝,纺丝的电压为16kv,接受距离为18cm,溶液推进速度为0.5ml/h,得到胶原蛋白初纤维;将胶原蛋白初纤维加入0.3wt%的戊二醛水溶液浸渍反应20min,清洗,干燥,得到胶原蛋白纤维;

26.s2、混纺:将胶原蛋白纤维和棉纤维通过混纺工艺制成纱线,纱线中,胶原蛋白纤维和棉纤维的质量百分比为30:70;

27.s3、氧漂染色:将纱线加入到漂白液中进行漂白处理,再加入到染料中进行染色处理,染色后纱线无色差;

28.s4、浸轧:将氧漂染色处理后的纱线进行浸轧整理,将纱线加入到整理液中,浴比为1:15,常温下浸渍8min,脱水,在60℃下预烘3min,然后于115℃下烘干,即得芳香微胶囊混纺抗菌棉纤维;其中,整理液由20%的芳香微胶囊乳液、季铵盐型聚醚改性三硅氧烷按照92:8的质量百分比组成;芳香微胶囊乳液是将芳香微胶囊粉末分散到水中得到的,所述芳香微胶囊粉末的制备如下:将0.8份表面活性剂sds溶解于100份去离子水中形成水相;将1份薰衣草精油、3份甲基丙烯酸单体和0.03份引发剂加入到2.5份正十六烷中,搅拌混合形成油相;将水相和油相按照3.8:1的质量比混合,搅拌乳化得到乳液;向乳液中通入氮气,水浴加热至60℃,搅拌反应5h,得到微胶囊悬浮液;向微胶囊悬浮液中加入饱和氯化钙乳液破乳,抽滤,无水乙醇洗涤,低温干燥,即得。

29.实施例2

30.一种芳香微胶囊混纺抗菌棉纤维,其制备如下:

31.s1、胶原蛋白纤维制备:按照3:1的摩尔比取edc和nhs,溶于乙醇中,配制浓度为5.5g/l的edc/nhs溶液;将胶原蛋白溶于pbs缓冲液(ph=7.4)中,得到浓度为12wt%的胶原蛋白溶液;将edc/nhs溶液和胶原蛋白溶液按照60:40的体积比混合,搅拌,静电纺丝,纺丝的电压为16kv,接受距离为18cm,溶液推进速度为0.5ml/h,得到胶原蛋白初纤维;将胶原蛋白初纤维加入0.4wt%的戊二醛水溶液浸渍反应20min,清洗,干燥,得到胶原蛋白纤维;

32.s2、混纺:将胶原蛋白纤维和棉纤维通过混纺工艺制成纱线,纱线中,胶原蛋白纤维和棉纤维的质量百分比为40:60;

33.s3、氧漂染色:将纱线加入到漂白液中进行漂白处理,再加入到染料中进行染色处理,染色后纱线无色差;

34.s4、浸轧:将氧漂染色处理后的纱线进行浸轧整理,将纱线加入到整理液中,浴比为1:17,常温下浸渍10min,脱水,在65℃下预烘4min,然后于120℃下烘干,即得芳香微胶囊混纺抗菌棉纤维;其中,整理液由20%的芳香微胶囊乳液、季铵盐型聚醚改性三硅氧烷按照

94:6的质量百分比组成;芳香微胶囊乳液是将芳香微胶囊粉末分散到水中得到的,所述芳香微胶囊粉末的制备如下:将1份表面活性剂sds溶解于100份去离子水中形成水相;将1份薰衣草精油、3.2份甲基丙烯酸单体和0.03份引发剂加入到2.2份正十六烷中,搅拌混合形成油相;将水相和油相按照4:1的质量比混合,搅拌乳化得到乳液;向乳液中通入氮气,水浴加热至65℃,搅拌反应5.5h,得到微胶囊悬浮液;向微胶囊悬浮液中加入饱和氯化钙乳液破乳,抽滤,无水乙醇洗涤,低温干燥,即得。

35.实施例3

36.一种芳香微胶囊混纺抗菌棉纤维,其制备如下:

37.s1、胶原蛋白纤维制备:按照4:1的摩尔比取edc和nhs,溶于乙醇中,配制浓度为7g/l的edc/nhs溶液;将胶原蛋白溶于pbs缓冲液(ph=7.4)中,得到浓度为14wt%的胶原蛋白溶液;将edc/nhs溶液和胶原蛋白溶液按照60:40的体积比混合,搅拌,静电纺丝,纺丝的电压为16kv,接受距离为18cm,溶液推进速度为0.5ml/h,得到胶原蛋白初纤维;将胶原蛋白初纤维加入0.6wt%的戊二醛水溶液浸渍反应30min,清洗,干燥,得到胶原蛋白纤维;

38.s2、混纺:将胶原蛋白纤维和棉纤维通过混纺工艺制成纱线,纱线中,胶原蛋白纤维和棉纤维的质量百分比为40:60;

39.s3、氧漂染色:将纱线加入到漂白液中进行漂白处理,再加入到染料中进行染色处理,染色后纱线无色差;

40.s4、浸轧:将氧漂染色处理后的纱线进行浸轧整理,将纱线加入到整理液中,浴比为1:20,常温下浸渍12min,脱水,在65℃下预烘5min,然后于125℃下烘干,即得芳香微胶囊混纺抗菌棉纤维;其中,整理液由20%的芳香微胶囊乳液、季铵盐型聚醚改性三硅氧烷按照96:4的质量百分比组成;芳香微胶囊乳液是将芳香微胶囊粉末分散到水中得到的,所述芳香微胶囊粉末的制备如下:将1.2份表面活性剂sds溶解于100份去离子水中形成水相;将1份薰衣草精油、3.5份甲基丙烯酸单体和0.04份引发剂加入到2.5份正十六烷中,搅拌混合形成油相;将水相和油相按照4.2:1的质量比混合,搅拌乳化得到乳液;向乳液中通入氮气,水浴加热至70℃,搅拌反应6h,得到微胶囊悬浮液;向微胶囊悬浮液中加入饱和氯化钙乳液破乳,抽滤,无水乙醇洗涤,低温干燥,即得。

41.实施例4

42.一种芳香微胶囊混纺抗菌棉纤维,其制备如下:

43.s1、胶原蛋白纤维制备:按照2:1的摩尔比取edc和nhs,溶于乙醇中,配制浓度为6g/l的edc/nhs溶液;将胶原蛋白溶于pbs缓冲液(ph=7.4)中,得到浓度为13wt%的胶原蛋白溶液;将edc/nhs溶液和胶原蛋白溶液按照55:45的体积比混合,搅拌,静电纺丝,纺丝的电压为16kv,接受距离为18cm,溶液推进速度为0.5ml/h,得到胶原蛋白初纤维;将胶原蛋白初纤维加入0.5wt%的戊二醛水溶液浸渍反应25min,清洗,干燥,得到胶原蛋白纤维;

44.s2、混纺:将胶原蛋白纤维和棉纤维通过混纺工艺制成纱线,纱线中,胶原蛋白纤维和棉纤维的质量百分比为35:65;

45.s3、氧漂染色:将纱线加入到漂白液中进行漂白处理,再加入到染料中进行染色处理,染色后纱线无色差;

46.s4、浸轧:将氧漂染色处理后的纱线进行浸轧整理,将纱线加入到整理液中,浴比为1:18,常温下浸渍10min,脱水,在65℃下预烘5min,然后于120℃下烘干,即得芳香微胶囊

混纺抗菌棉纤维;其中,整理液由20%的芳香微胶囊乳液、季铵盐型聚醚改性三硅氧烷按照95:5的质量百分比组成;芳香微胶囊乳液是将芳香微胶囊粉末分散到水中得到的,所述芳香微胶囊粉末的制备如下:将1份表面活性剂sds溶解于100份去离子水中形成水相;将1份薰衣草精油、3.3份甲基丙烯酸单体和0.035份引发剂加入到2.3份正十六烷中,搅拌混合形成油相;将水相和油相按照4:1的质量比混合,搅拌乳化得到乳液;向乳液中通入氮气,水浴加热至65℃,搅拌反应6h,得到微胶囊悬浮液;向微胶囊悬浮液中加入饱和氯化钙乳液破乳,抽滤,无水乙醇洗涤,低温干燥,即得。

47.图1为本实施例制备的芳香微胶囊粉末的sem图,从图中可以看出,微胶囊整体呈球形或椭球型,形态较为规整,表面光滑,大小不一。由于甲基丙烯酸单体微溶于水,部分甲基丙烯酸单体在水相中反应聚合,使得部分微胶囊之间出现“连杆状”粘结。

48.对比例1

49.与实施例4相比,区别仅在于s1步骤不同。具体的:将胶原蛋白溶于乙醇溶液中配置5.8wt%的胶原蛋白溶液,静电纺丝,纺丝的电压为16kv,接受距离为18cm,溶液推进速度为0.5ml/h,得到胶原蛋白初纤维;将胶原蛋白初纤维加入0.7wt%的戊二醛水溶液浸渍反应25min,清洗,干燥,得到胶原蛋白纤维

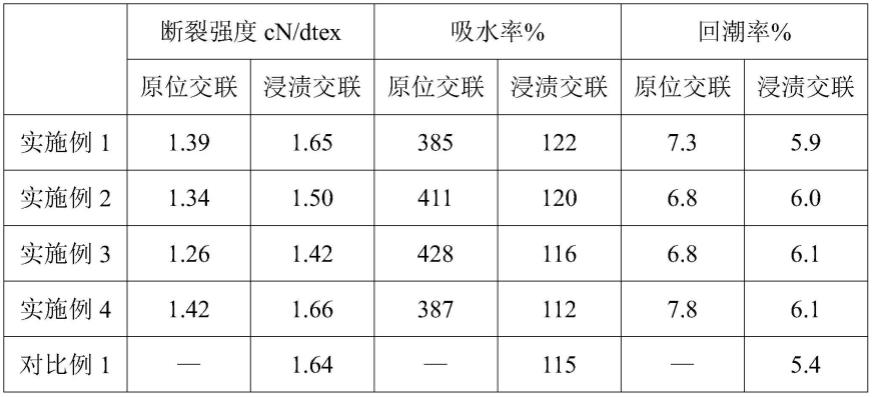

50.本发明实施例1-4中胶原蛋白纤维制备过程中,将经原位交联和浸渍交联得到的胶原蛋白纤维干燥,分别检测各阶段纤维的性能,以及对比例1中制备的胶原蛋白纤维浸渍交联后的性能。

51.1.断裂强度:按照gb/t 3916-1997,采用纤维强力测试仪检测断裂强度;

52.2.耐水性:用吸水率来表示,将纤维放入去离子水中浸泡10min,取出,出去表面水分,计算纤维增加的质量,吸水率=纤维增加的质量/纤维初始质量*100%;

53.3.回潮性:用回潮率来表示,将纤维放在温度为25℃、湿度为70℃的恒温箱中放置24h,取出,再100℃下烘干,计算烘干前后纤维减少的质量,回潮率=纤维减少的质量/纤维干燥后的质量*100%。

54.检测结果见表1。

55.表1实施例1-4和对比例1中制备的胶原蛋白纤维性能数据

[0056][0057]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1