一种复合功能面料及其制备方法与流程

1.本发明涉及面料技术领域,具体涉及一种复合功能面料及其制备方法。

背景技术:

2.随着人们对健康防护的关注,多种功能集于一体的面料需求越来越多,市面上的面料通常只有1至3种功能性,难以满足消费者的需求,通常消费者需要花费更多的成本才能获得不同功能性的面料。尤其在天气炎热的夏天,时间跨度长,普通衣服面料又不具备防紫外线、防水、防污和凉感功能,使人们在户外休闲运动过程中衣服经常被沾污沾湿,并且穿着闷热,一旦人体出汗,由于这些普通衣服面料没有抗菌、消臭、防霉功能就很容易滋生细菌,进而发臭产生霉变,造成较大的人体健康隐患。因此,为了丰富面料的功能性以及给予消费者更多的复合多功能面料选择,本发明提出了一种复合功能面料及其制备方法。

技术实现要素:

3.本发明的目的是为了解决上述现有技术的不足而提供一种复合功能面料及其制备方法。

4.本发明的目的通过下述技术方案予以实现:

5.本发明提供了一种复合功能面料,所述面料是由两种纱线采用双罗纹空气组织进行编织的打鸡双面布,其中一种纱线为天然棉纤维,另一种纱线为sorona涤纶丝。

6.进一步的,所述双罗纹空气组织包括4个成圈系统,每个成圈系统均包括4个编织位,4个成圈系统分别按4个编织位顺序依次排布,第1成圈系统的编织结构具体为成圈、成圈、浮线和浮线,第2成圈系统的编织结构具体为浮线、浮线、成圈和成圈,第3成圈系统的编织结构具体为浮线、成圈、成圈和浮线,第4成圈系统的编织结构具体为成圈、浮线、浮线和成圈。

7.进一步的,第1成圈系统和第2成圈系统喂入sorona涤纶丝,第3成圈系统和第4成圈系统喂入天然棉纤维。

8.在本发明中,通过天然棉纤维和sorona涤纶丝为纱线原料搭配上述双罗纹空气组织织成的打鸡双面布具有手感柔软、光滑平整、且接触凉感足的特点,并且面料的横竖较好且有不规则横条肌理结构。其中,sorona涤纶丝具有弹力高、吸水快、自带接触凉感和染色性好的特点。

9.本发明还提供了一种复合功能面料的制备方法,包括如下步骤:

10.(1)采用天然棉纤维和sorona涤纶丝为原料纱线进行胚布织造;

11.(2)将步骤(1)织好的胚布进行预定型;

12.(3)将步骤(2)经预定型处理的胚布进行涤纶染色加工;

13.(4)将步骤(3)经涤纶染色后的胚布进行棉染色加工,结束后进行清洗和干布处理;

14.(5)将步骤(4)干布后的面料进行抗菌消臭防霉整理;

15.(6)将步骤(5)定型后的面料进行防水防油防污整理,即得到所述复合功能面料。

16.进一步的,在步骤(2)的预定型操作具体为:将胚布置于预定型机中,设置预定型温度为170-190℃,车速为20-40m/min。通过预定型处理得到的胚布具有更好的状态,防止胚布在后续的染整步骤中产生折痕。

17.进一步的,在步骤(3)中,涤纶染色温度为120-140℃,时间为50-70min。

18.进一步的,在步骤(4)中,采用活性染料和棉染色助剂进行棉染色,棉染色温度为40-60℃,时间为30-60min。

19.进一步的,所述棉染色助剂包括20-40g/l纯碱、40-60g/l nacl和1-3g/l防紫外线助剂。

20.具体地,在步骤(3)中,将面料置于20-40℃装有涤纶染液的染缸中,浴比为1:20-30,通过醋酸水溶液调节涤纶染液的ph为4.5-5.5,升高温度至120-140℃进行染色,待50-70min后降低温度至60℃进行水洗。其中,涤纶染液包括阳离子染料和涤纶染色助剂,涤纶染色助剂的用量为阳离子染料的1-3%,所述涤纶染色助剂优选为分散剂mf、平平加o和苄基三乙基氯化铵以质量比为4:1-2:0.5-1组成的混合物。

21.具体地,在步骤(4)中,将面料置于20-40℃装有活性染料和棉染色助剂的染缸中,浴比为1:10-20,升高温度至40-60℃进行染色,待30-60min后降低温度至40℃进行水洗。其中,所述活性染料与棉染色助剂的质量比为5-6:1,所述活性染料为双乙烯砜型活性染料,所述防紫外线助剂为n,n-二苯基乙二酰胺。

22.在本发明中,通过步骤(3)和步骤(4)分别对面料中的sorona涤纶丝和天然棉纤维进行染色。其中,通过阳离子染料与涤纶染色助剂搭配得到的涤纶染液对面料的solona涤纶丝有良好的染料上染率,能够改善阳离子染料的匀染性,提升面料的染色效果和色牢度。在天然棉纤维染色阶段,采用活性染料和棉染色助剂组成棉染液对面料进行染色,其中通过加入抗紫外线助剂,抗紫外线剂与天然棉反应结合使防紫外线剂牢牢吸附到面料上,进而使得面料具有耐久的防紫外线功能。

23.进一步的,在步骤(5)中,将面料置于抗菌消臭防霉整理剂中进行浸轧,浸轧带液率为60%-90%,然后升高温度至150-170℃,焙烘1-3min。

24.在本发明中,所述抗菌消臭防霉整理剂包括30-50g/l抗菌消臭助剂和10-30g/l聚氨酯树脂粘合剂,所述抗菌消臭助剂为含氧化锌类的抗菌消臭助剂。将上述30-50g/l抗菌消臭助剂和10-30g/l聚氨酯树脂粘合剂混合配制成浸轧液,将面料置于室温下的浸轧液中,采用二浸二轧工艺,然后将温度升高至150-170℃进行焙烘,对面料进行抗菌消臭防霉整理,进而赋予所述面料良好的抗菌性和消臭性,保护所述面料不易受霉菌侵染而发霉。

25.进一步的,在步骤(6)中,将面料置于防水防油防污整理剂中进行浸轧,然后升高温度至160-190℃,焙烘1-3min。

26.在本发明中,所述防水防油防污整理剂包括60-120g/l防水防油防污助剂和10-30g/l聚异氰酸酯交联剂,所述防水防油防污助剂为六碳烷基氟化合物。将60-120g/l防水防油防污助剂和10-30g/l聚异氰酸酯交联剂混合配制成浸轧液,将面料置于室温下的浸轧液中,采用二浸二轧工艺,然后将温度升高至160-190℃进行焙烘,对面料进行防水防油防污整理和高温定型,进而赋予所述面料良好的防水、防油和防污功能,并且耐揉搓水洗、持久性好,也不影响面料手感。

27.本发明的有益效果在于:本发明通过选用天然棉纤维和sorona涤纶丝为纱线原料搭配双罗纹空气组织制成的打鸡双面布具有手感柔软、光滑平整、且接触凉感足的特点;在该面料的染整过程中,通过在天然棉纤维染色工艺中加入防紫外线助剂显著提升面料的防紫外线功能,并在后定型阶段加入抗菌消臭防霉整理剂和防水防油防污整理剂进行整理加工,使面料具有防水、防油、防污、抗菌、消臭和防霉功能,进而实现了将接触凉感、防紫外线、防水、防油、防污、抗菌、消臭和防霉在内的八种强防护复合功能集于一体的复合功能面料,大大拓宽了所述复合功能面料的应用范围。

附图说明

28.图1是本发明所述面料的菱角图。

具体实施方式

29.为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

30.实施例1

31.一种复合功能面料,所述面料是由两种纱线采用双罗纹空气组织进行编织的打鸡双面布,其中一种纱线为天然棉纤维,另一种纱线为sorona涤纶丝。

32.进一步的,所述双罗纹空气组织包括4个成圈系统,每个成圈系统均包括4个编织位,4个成圈系统分别按4个编织位顺序依次排布,第1成圈系统的编织结构具体为成圈、成圈、浮线和浮线,第2成圈系统的编织结构具体为浮线、浮线、成圈和成圈,第3成圈系统的编织结构具体为浮线、成圈、成圈和浮线,第4成圈系统的编织结构具体为成圈、浮线、浮线和成圈。

33.进一步的,第1成圈系统和第2成圈系统喂入sorona涤纶丝,第3成圈系统和第4成圈系统喂入天然棉纤维。

34.实施例2

35.一种复合功能面料的制备方法,包括如下步骤:

36.(1)采用天然棉纤维和sorona涤纶丝为原料纱线,按照实施例1所述的双罗纹空气组织进行胚布织造;

37.(2)将步骤(1)织好的胚布进行预定型;

38.(3)将步骤(2)经预定型处理的胚布进行涤纶染色加工;

39.(4)将步骤(3)经涤纶染色后的胚布进行棉染色加工,结束后进行清洗和干布处理;

40.(5)将步骤(4)干布后的面料进行抗菌消臭防霉整理;

41.(6)将步骤(5)定型后的面料进行防水防油防污整理,即得到所述复合功能面料。

42.进一步的,在步骤(2)的预定型操作具体为:将胚布置于预定型机中,设置预定型温度为170℃,车速为20m/min。

43.进一步的,在步骤(3)中,将面料置于20℃装有涤纶染液的染缸中,浴比为1:20,通过醋酸水溶液调节涤纶染液的ph为4.5,升高温度至120℃进行染色,待70min后降低温度至60℃进行水洗。其中,涤纶染液包括阳离子蓝sd-grl和涤纶染色助剂,涤纶染色助剂的用量

为阳离子染料的1%,所述涤纶染色助剂为分散剂mf、平平加o和苄基三乙基氯化铵以质量比为4:1:0.5的混合物。

44.进一步的,在步骤(4)中,将面料置于20℃装有活性染料和棉染色助剂的染缸中,浴比为1:10,升高温度至40℃进行染色,待30min后降低温度至40℃进行水洗。其中,所述棉染色助剂包括20g/l纯碱、40g/l nacl和1g/l防紫外线助剂。所述活性染料与棉染色助剂的质量比为5:1,所述活性染料为活性蓝203,所述防紫外线助剂为n,n-二苯基乙二酰胺,型号为fzw-01。

45.进一步的,在步骤(5)中,将30g/l抗菌消臭助剂da-1和10g/l聚氨酯树脂粘合剂hy602h混合配制成浸轧液,将面料置于室温下的浸轧液中,采用二浸二轧工艺,浸轧带液率为60%,然后将温度升高至150℃进行焙烘,焙烘3min,对面料进行抗菌消臭防霉整理。

46.进一步的,在步骤(6)中,将60g/l防水防油防污助剂nuva n11和10g/l聚异氰酸酯交联剂da混合配制成浸轧液,将面料置于室温下的浸轧液中,采用二浸二轧工艺,然后将温度升高至160℃进行焙烘,焙烘3min,对面料进行防水防油防污整理和高温定型。

47.实施例3

48.一种复合功能面料的制备方法,包括如下步骤:

49.(1)采用天然棉纤维和sorona涤纶丝为原料纱线,按照实施例1所述的双罗纹空气组织进行胚布织造;

50.(2)将步骤(1)织好的胚布进行预定型;

51.(3)将步骤(2)经预定型处理的胚布进行涤纶染色加工;

52.(4)将步骤(3)经涤纶染色后的胚布进行棉染色加工,结束后进行清洗和干布处理;

53.(5)将步骤(4)干布后的面料进行抗菌消臭防霉整理;

54.(6)将步骤(5)定型后的面料进行防水防油防污整理,即得到所述复合功能面料。

55.进一步的,在步骤(2)的预定型操作具体为:将胚布置于预定型机中,设置预定型温度为180℃,车速为30m/min。

56.进一步的,在步骤(3)中,将面料置于30℃的染缸中,浴比为1:25,通过醋酸水溶液调节涤纶染液的ph为5,升高温度至130℃进行染色,待60min后降低温度至60℃进行水洗。其中,涤纶染液包括阳离子染料和涤纶染色助剂,涤纶染色助剂的用量为阳离子染料的2%,所述涤纶染色助剂为分散剂mf、平平加o和苄基三乙基氯化铵以质量比为4:2:1的混合物。

57.进一步的,在步骤(4)中,将面料置于30℃装有活性染料和棉染色助剂的染缸中,浴比为1:20,升高温度至50℃进行染色,待40min后降低温度至40℃进行水洗。其中,所述棉染色助剂包括30g/l纯碱、50g/l nacl和2g/l防紫外线助剂。所述活性染料与棉染色助剂的质量比为6:1,所述活性染料为活性蓝203,所述防紫外线助剂为n,n-二苯基乙二酰胺,型号为fzw-01。

58.进一步的,在步骤(5)中,将40g/l抗菌消臭助剂da-1和20g/l聚氨酯树脂粘合剂hy602h混合配制成浸轧液,将面料置于室温下的浸轧液中,采用二浸二轧工艺,浸轧带液率为70%,然后将温度升高至160℃进行焙烘,焙烘2min,对面料进行抗菌消臭防霉整理。

59.进一步的,在步骤(6)中,将90g/l防水防油防污助剂nuva n11和20g/l聚异氰酸酯

交联剂da混合配制成浸轧液,将面料置于室温下的浸轧液中,采用二浸二轧工艺,然后将温度升高至170℃进行焙烘,焙烘2min,对面料进行防水防油防污整理和高温定型。

60.实施例4

61.一种复合功能面料的制备方法,包括如下步骤:

62.(1)采用天然棉纤维和sorona涤纶丝为原料纱线,按照实施例1所述的双罗纹空气组织进行胚布织造;

63.(2)将步骤(1)织好的胚布进行预定型;

64.(3)将步骤(2)经预定型处理的胚布进行涤纶染色加工;

65.(4)将步骤(3)经涤纶染色后的胚布进行棉染色加工,结束后进行清洗和干布处理;

66.(5)将步骤(4)干布后的面料进行抗菌消臭防霉整理;

67.(6)将步骤(5)定型后的面料进行防水防油防污整理,即得到所述复合功能面料。

68.进一步的,在步骤(2)的预定型操作具体为:将胚布置于预定型机中,设置预定型温度为190℃,车速为40m/min。

69.进一步的,在步骤(3)中,将面料置于40℃的染缸中,浴比为1:30,通过醋酸水溶液调节涤纶染液的ph为5.5,升高温度至140℃进行染色,待70min后降低温度至60℃进行水洗。其中,涤纶染液包括阳离子染料和涤纶染色助剂,涤纶染色助剂的用量为阳离子染料的3%,所述涤纶染色助剂为分散剂mf、平平加o和苄基三乙基氯化铵以质量比为4:2:1的混合物。

70.进一步的,将面料置于40℃装有活性染料和棉染色助剂的染缸中,浴比为1:20,升高温度至60℃进行染色,待40min后降低温度至40℃进行水洗。其中,所述棉染色助剂包括40g/l纯碱、60g/l nacl和3g/l防紫外线助剂。所述活性染料与棉染色助剂的质量比为6:1,所述活性染料为活性蓝203,所述防紫外线助剂为n,n-二苯基乙二酰胺,型号为fzw-01。

71.进一步的,在步骤(5)中,将50g/l抗菌消臭助剂da-1和30g/l聚氨酯树脂粘合剂hy602h混合配制成浸轧液,将面料置于室温下的浸轧液中,采用二浸二轧工艺,浸轧带液率为90%,然后将温度升高至170℃进行焙烘,焙烘3min,对面料进行抗菌消臭防霉整理。

72.进一步的,在步骤(6)中,将120g/l防水防油防污助剂nuva n11和30g/l聚异氰酸酯交联剂da混合配制成浸轧液,将面料置于室温下的浸轧液中,采用二浸二轧工艺,然后将温度升高至190℃进行焙烘,焙烘3min,对面料进行防水防油防污整理和高温定型。

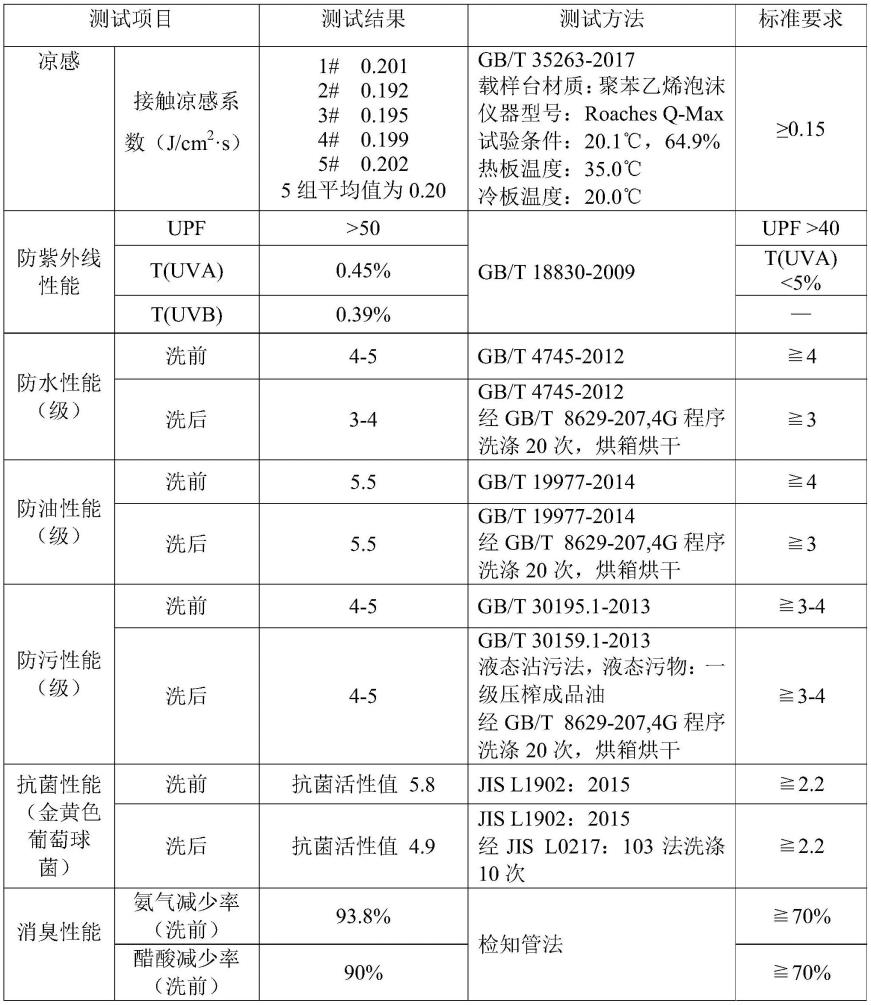

73.将上述实施例2得到的面料根据需求选择性进行凉感、防紫外线、防水、防油、防污、抗菌、消臭和防霉测试,测试结果如下表1所示。

74.[0075][0076]

由上述测试结果可知,实施例2制得的面料具有接触凉感、防紫外线、防水、防油、防污、抗菌、消臭和防霉在内的八种强防护复合功能。其中接触凉感系数为0.20j/cm2·

s,说明该面料具有接触瞬间凉感性能;upf大于50,说明该面料对紫外线有良好的阻挡效果;该面料的防水性能等级由洗前的4-5到洗后的3-4,防油性能等级在洗前和洗后均为5.5,防污性能等级在洗前和洗后均为4-5,说明该面料具有良好的防水、防油和防污功能;金黄色葡萄球菌的抗菌活性值在洗前为5.8,洗后为4.9,变化程度较小,说明该面料具有较好的抗菌功能;在消臭性能测试中,氨气减少率和醋酸减少率在洗前和洗后的降幅较小,说明其保有良好的消臭功能;在防霉性能测试中,防霉等级为2级,霉菌覆盖面积率为25%,霉菌在样品表面的覆盖面积小于30%,说明其满足面料的防霉标准要求。在本发明中,通过选用天然棉纤维和sorona涤纶丝为纱线原料搭配双罗纹空气组织制成的打鸡双面布具有手感柔软、光滑平整、且接触凉感足的特点;在该面料的染整过程中,通过在天然棉纤维染色工艺中加入防紫外线助剂显著提升面料的防紫外线功能,并在后定型阶段加入抗菌消臭防霉整理剂和防水防油防污整理剂进行整理加工,使面料具有防水、防油、防污、抗菌、消臭和防霉功能,进而实现了将接触凉感、防紫外线、防水、防油、防污、抗菌、消臭和防霉在内的八种强防护复合功能集于一体的复合功能面料,大大拓宽了所述复合功能面料的应用范围。

[0077]

上述的具体实施例是对本发明技术方案和有益效果的进一步说明,并非对实施方式的限定。对本领域技术人员来说,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1