一种碱剂印花脱胶工艺

1.本发明涉及印染工艺技术领域,具体为一种碱剂印花脱胶工艺。

背景技术:

2.碱剂印花,古代丝织物印花方法之一,适用于生丝纱、罗等织物。江苏省无锡市丝绸印染厂曾使用碱剂印花工艺在生坯真丝双绉上做过试验,获得成功,并生产了一定数量的产品。尽管生丝脱胶在丝织行业研究广泛深入,但用其原理进行局部脱胶从而展现花纹和色彩变化的鲜见,设计应用则更少。

3.传统蛎灰蚕丝脱胶工艺记载于元代刘基所撰《多能鄙事》卷四

·

染色法中的染白蒙丝布法,“用蛎灰、蛤蜊壳灰和纱条、纺成者蒸熟。密机织之。”其中,蛎灰、蛤蜊谷(壳)灰又称蜃灰,在浙江东南部属常见之物。其主要成分为碳酸钙,与水反应后生成氢氧化钙,是一种微溶于水的白色粉末,该物质的水溶液常称为蛎灰水。蛎灰水作为一种碱性溶液是染白蒙丝布法工艺的重要原料,这是由蚕丝纤维周围组成的蚕丝蛋白的特性决定的。蚕丝的每根单丝分别由内芯的丝素蛋白和外覆的丝胶蛋白组成,而丝胶是一种具有不同分子量的球状蛋白质,易溶于热水,特别是碱性热水。该工艺正是利用其特性,用碱性蛎灰水及高温处理脱除蚕丝丝胶。脱胶完全后的蚕丝纤维表面呈现珍珠光泽,且织物柔软亲肤、蓬松度高、弹性极佳。而未脱胶的生丝透明轻盈、手感硬挺,立体感强,视觉效果好。可见脱胶程度对织物特性有极大影响,因此脱胶过程非常重要。而碱剂印花则是在该工艺原理基础上进行防染或拔染印花的方法,即生丝局部脱胶以显现花纹。

4.对于上述传统碱剂印花进行改进设计出一种碱剂印花脱胶工艺,为中国其他传统染色工艺研究及设计实践提供方法和借鉴。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种碱剂印花脱胶工艺,解决了碱剂印花脱胶工艺在印染行业的技术空缺以及不能成品量产的问题。

7.(二)技术方案

8.为实现以上目的,本发明通过以下技术方案予以实现:一种碱剂印花脱胶工艺,包括以下制备步骤:

9.步骤一:蛎灰水制备

10.将煅烧牡蛎壳粉放入蒸馏水中,放置待液体澄清取上层清液,并进行过滤得到蛎灰水;

11.步骤二:蛎灰水脱胶

12.将织物按1:40-120的浴比进行浸入到上一步得到的蛎灰水中,处理温度60-100℃,时间为15-75min,之后使用自来水反复洗涤至洗涤溶液ph值呈中性;

13.步骤三:防染处理

14.将上一步处理后的织物折叠后夹与两板之间并固定好,并进行烂花处理得到烂花织物;

15.步骤四:染液提取

16.先将清洗后的新鲜石榴皮烘干,接着粉碎得到石榴皮粉,之后按3:50的重量比例在石榴皮粉中加蒸馏水,在100℃的条件下沸煮30min,在冷却过滤后得到石榴皮染液;

17.步骤五:染色

18.将步骤三得到的烂花织物和石榴皮染液按照浴比1:20-35入染、处理温度为50-60℃,染色时间为50-70min,之后将水洗、烘干。

19.优选的,所述步骤一中的蛎灰水是通过200目尼龙过滤布过滤得到。

20.优选的,所述织物为8姆米真丝绡,在水浴时均剪裁成80cmx35cm。

21.(三)有益效果

22.本发明提供了一种碱剂印花脱胶工艺。具备以下有益效果:

23.本发明中,通过蛎灰水制备、蛎灰水脱胶、防染处理、染液提取和染色的步骤确定出蛎灰水ph、处理温度、处理时间及浴比对其脱胶效果的影响,以及不同脱胶率下织物碱剂印花显色规律,以染石榴皮提取液为例,随着脱胶率升高,织物明度l*值显著提高,色相a*、b*值缓慢下降,织物表面得色量(k/s值)下降。脱胶率接近完全时,以上各值及显色效果逐渐趋于稳定。填补了碱剂印花脱胶工艺的技术空缺,为成批生产提供了方案。

附图说明

24.图1为本发明织物饱和蛎灰溶液(ph12.8)在30min处理下未脱胶表面的电子微观图;

25.图2为本发明织物饱和蛎灰溶液(ph12.8)在30min、60℃处理下的脱胶表面的电子微观图;

26.图3为本发明织物饱和蛎灰溶液(ph12.8)在30min、80℃处理下的脱胶表面的电子微观图;

27.图4为本发明织物饱和蛎灰溶液(ph12.8)在30min、100℃处理下的脱胶表面的电子微观图;

28.图5为本发明中脱胶率对颜色特征值的影响趋势图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例一:

31.本发明实施例提供一种碱剂印花脱胶工艺,包括以下制备步骤:

32.步骤一:蛎灰水制备

33.将煅烧牡蛎壳粉放入蒸馏水中,放置待液体澄清取上层清液,并通过200目尼龙过滤布过滤后得到蛎灰水,在25℃下,按照每1l蒸馏水加入质量大于2g的煅烧牡蛎壳粉至出

现不溶的蛎灰沉淀,在过滤后的得到饱和蛎灰水;

34.步骤二:蛎灰水脱胶

35.将织物按1:40-120的浴比进行浸入到上一步得到的蛎灰水中,处理温度60-100℃,时间为15-75min,之后使用自来水反复洗涤至洗涤溶液ph值呈中性,表明为织物表面蛎灰水溶液部分去除,织物为8姆米真丝绡,在水浴时均剪裁成80cmx35cm;

36.步骤三:防染处理

37.将上一步处理后的织物折叠四层后夹与两块高强树脂夹板之间并通过g字夹施加恒定夹力固定好,并进行烂花处理得到烂花织物,最后将烂花织物在95℃烘箱中干燥2h,平衡过夜后称重并保存,以测试织性能,该试验重复3次;

38.步骤四:染液提取

39.先将清洗后的新鲜石榴皮烘干,接着粉碎得到石榴皮粉,之后按3:50的重量比例在石榴皮粉中加蒸馏水,在100℃的条件下沸煮30min,在冷却过滤后得到石榴皮染液;

40.步骤五:染色

41.将步骤三得到的烂花织物和石榴皮染液按照浴比1:20-35入染、处理温度为50-60℃,染色时间为50-70min,之后将水洗、烘干,该步骤在该电脑程控常温染色小样机中进行。

42.测试方法:

43.1、脱胶率:

44.用电子天平精确称量并将织物处理前重量记为m1,处理烘干后重量记为m2,按式(1)计算织物脱胶率。

[0045][0046]

2、sem测试

[0047]

采用德国zeiss sigma 300扫描电子显微镜对脱胶前后真丝绡织物表面形态及结构进行观察。

[0048]

3、k/s值和lab值

[0049]

表观色深k/s值和lab值在cs-5960gx分光测色仪上测定。织物折叠4层,采用d65光源,10

°

视场,每个试样测定5次,取平均值。其中代表明度,代表偏红或偏绿,代表偏黄或偏蓝,代表纯度,k/s值代表深度,值越大则颜色越深。

[0050]

实施例二

[0051]

1、浴比对烂花效果的影响:

[0052]

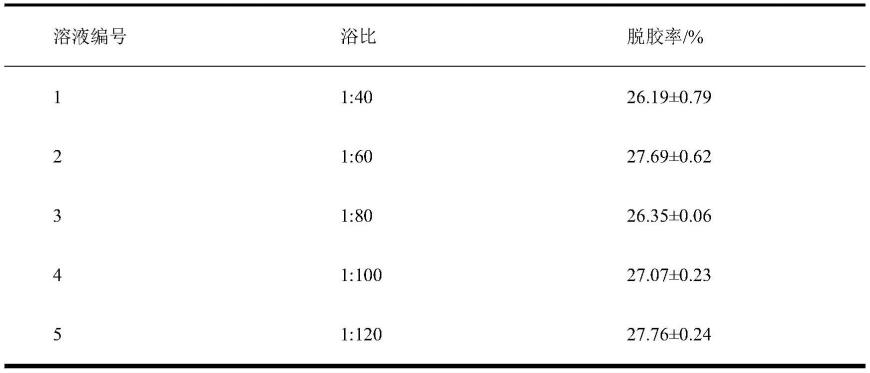

采用饱和蛎灰水(ph=12.8),在固定处理温度80℃,时间30min条件下,调节浴比,考察浴比对织物烂花效果的影响,结果见表1。

[0053][0054]

表1不同浴比对织物脱胶的影响

[0055]

由表1可知,浴比由1:40增加到1:120,其对脱胶率结果几乎没有影响,脱胶率在26%~28%范围内波动,变化幅度未超过3%。因此在随后的实验中,无特殊说明,均采用中间浴比1:80进行试验。

[0056]

2、ph值对织物脱胶的影响:

[0057]

采用蛎灰水脱胶步骤,在固定处理条件下(温度60℃,时间30min,浴比1:80),考察ph值对织物脱胶效率的影响。所有实验材料一式三份,计算脱胶率平均值及标准偏差,结果见表2。

[0058][0059]

表2蛎灰水ph对织物脱胶的影响

[0060]

由表2可知,当蛎灰水ph值为11时,脱胶率不到0.6%,ph值调节到11.5、12时,脱胶率缓慢上升且变化较小,随着蛎灰溶液ph值不断升高,真丝绡脱胶率也不断增加,当ph值增加到12.5时,其脱胶率快速上升到10.28%,而当蛎灰溶解到达饱和状态时,其ph值稳定在12.8左右,脱胶率达到20.00%,且脱胶结果相比前四次有显著提高。以上结果表明,真丝绡脱胶率与蛎灰水ph值相关。

[0061]

在室温25℃情况下,增加蛎灰质量浓度至2.0g/时,蛎灰溶解进入饱和状态,继续增加溶液质量浓度,ph值没有较大改变,稳定在12.8左右。饱和蛎灰水条件下,脱胶率也趋于稳定在20%左右。根据实验,蚕丝中丝胶含量约为20%~30%。为检验该固定处理条件下脱胶是否完全,试验进一步对脱胶后的面料进行扫描电子显微镜观察,并将处理温度由60℃升提高至80℃和100℃进行对比。

[0062]

图1为1000倍扫描电子显微镜下饱和蛎灰水在不同温度下处理后的纤维纵向及织物表面形态,为未脱胶条件下织物表面形态,可以清楚看出生丝经纬纱线交织整齐排列,纱线间存在较大空隙,生丝纤维紧紧黏合在一起,纤维表面有大量丝胶附着,纤维间隙有明显颗粒状沉淀物。图2为在固定处理条件下(温度60℃,时间30min,浴比1:80)的脱胶情况,可以看出,脱胶后经纬纱线有了明显的分离,织物结构蓬松度增加。纤维表面大部分丝胶已经被去除,但表面仍有少量丝胶附着,脱胶并不完全。当处理温度增加至80℃后,如图3,经纬纱线间纤维分离程度加大,织物结构呈现蓬松柔软的状态,可以看到原本黏合的丝素已经分开,纤维表面无残留的丝胶及损坏迹象,呈现一种较为光滑的状态,表面纤细的纵向条纹归因于脱胶后的丝素表面原纤状结构,此时丝胶已经完全去除。当温度继续增加到100℃时,如图4,织物结构蓬松度逐渐减弱,出现一定脱落和溃散,纤维表面无残留丝胶,但纤维表面产生了明显损伤。

[0063]

综上所述,在固定处理条件下(温度60℃,时间30min,浴比1:80),饱和蛎灰水脱胶并不完全,故实验进一步在饱和蛎灰水条件下,通过改变处理温度及时间,探究其对脱胶率的影响。

[0064]

3、处理温度及时间对织物脱胶的影响:

[0065]

丝胶是一种具有不同分子量的球状蛋白质混合物,易溶于碱性热水。为研究针对蛎灰溶解饱和状态下,探讨不同处理温度及时间对织物脱胶效率的影响,以期为后续脱胶后的显色工艺提供支持。考虑长时间处理溶液ph值下降,实验过程中每隔30min转换新鲜蛎灰溶液。按上述蛎灰水脱胶步骤,蛎灰水饱和状态下ph=12.8,浴比1:80,一式三份,面料脱胶率结果见表3。

[0066][0067]

表3不同温度和时间处理下的脱胶率

[0068]

由表3横向数据可知,不同处理温度对真丝绡脱胶效果影响显著。15分钟脱胶条件下,温度在60℃、70℃、80℃时,脱胶率分别在18%、23%、25%左右,脱胶率呈稳定上升趋

势。温度达到100℃时,织物减重率上升至33%且呈现轻微破损状态。相同处理时间条件下,由60℃升温至70℃时,其脱胶率增长3%~5%左右,而90℃升温至100℃时,其脱胶率增长5%~10%左右。随着温度不断升高,脱胶率增长相对越明显。

[0069]

表3纵向数据表明,脱胶率随处理时间的延长而不断增加。当脱胶温度为60℃时,处理时间从15min延长到30min,脱胶率从18%上升到20%,继续延长时间至45min、60min、75min时,脱胶率呈缓慢上升趋势,每增加15分钟脱胶率上升1%左右,总脱胶率在23%~25%区间。随着处理温度升高,相同时间间隔下织物脱胶变化更明显。举例在碱煮温度80℃条件下,脱胶率从25%(15分钟条件下)上升到39%(75分钟条件下),每增加15分钟脱胶率增加了2%~4%左右,且45分钟时丝素蛋白纤维开始受损,面料逐渐呈现破损状态。丝胶易溶于碱性热水,在高温90℃、100℃下进行15分钟的脱胶,脱胶率为28~33%,当时间延长到60和75分钟时,该比例可高达50%~60%,这归于被丝胶包裹的丝素蛋白质肽链在高温和长时间处理下也开始部分水解,同时由于此时织物受损严重,部分真丝绡短纤维在后处理洗涤过程中遗失,从而导致脱胶率过高。

[0070]

综上实验结果,在蛎灰溶解饱和状态下(溶液ph值为12.8),当处理温度为80℃,处理时间30min,浴比1:80条件下,脱胶率为27.12%,此时织物柔软有光泽且无明显受损,丝素纤维外所有丝胶蛋白被去除,脱胶完全。同等温度下延长碱煮时间或同等时间条件下升高温度,都会造成面料过渡脱胶而产生破坏。

[0071]

4、碱剂印花效果及显色分析:

[0072]

根据上文脱胶条件及相应结果,可将中国传统染色中防染技法与之相结合,如夹缬、绞缬等,从而形成具有中国传统染色特色的碱剂印花产品。根据上文脱胶条件及相应结果,分别选取未脱胶织物、蛎灰溶液ph12.5;60℃;30分钟处理条件以及饱和状态60℃时15、30、45分钟,70℃、80℃时30分钟处理条件,对应脱胶率分别为0%、10%、18%、20%、23%、25%、27%,进而分析蛎灰溶液对真丝绡处理后不同脱胶率下的印花及显色效果。按步骤三至五中的方法进行试验。

[0073][0074]

表4不同脱胶率下石榴皮染真丝绡颜色特征值对比

[0075]

由表4可见,脱胶率变化对颜色特征值影响较大。随着真丝绡脱胶率的增加,颜色特征值中的明度l

*

呈上升状态,其中脱胶率从18%增加到20%时,明度l

*

快速上升,而后脱胶率继续每增加2%~3%时,则呈缓慢上升趋势。在脱胶率达到25~27%时,明度l

*

变化不大,这归因于此时织物表面残留丝胶几乎被去除,且蚕丝丝素无明显损坏。色相a

*

值随脱胶率增加呈下降趋势,红光减少,黄光增多,其中色相a

*

值在脱胶率20~27%时变化不明显。色相b

*

值、纯度c

*

值均缓慢下降,说明蓝光及色彩饱和度变化不大。

[0076]

生丝纤维相比脱胶丝显示出更高的k/s值,颜色深度更深。这源于生丝表面存在更易于接近氨基的无定形丝胶蛋白,因此与部分脱胶、完全脱胶的熟丝相比,染料吸附更快更多。随着脱胶程度的增加,织物表面得色量(k/s值)呈下降趋势,当脱胶率达到20%及以后下降趋势不再明显,此时织物表面得色量(k/s值)随着残留丝胶逐渐减少而趋于稳定。

[0077]

因此,随着脱胶率的增加并逐渐达到脱胶完全状态,真丝绡织物由生丝变为熟丝,明度l

*

值升高且变化最显著,色相a

*

值、色相b

*

值、纯度c

*

值均呈下降趋势且变化不大。同时,脱胶率在20~27%内颜色特征值、k/s值均变化较小。

[0078]

主要得出如下结论。

[0079]

(1)室温25℃下,饱和蛎灰水对真丝绡脱胶最佳工艺为ph12.8;80℃;30分钟;浴比1:80,此时织物脱胶完全且脱胶率为27.12%。

[0080]

(2)蛎灰溶液ph值、温度、时间均对脱胶效果产生影响。其中蛎灰溶解饱和状态下继续增加其质量,ph值、脱胶率均保持不变。温度变化对蛎灰脱胶影响较大,浴比则无明显影响。

[0081]

(3)不同脱胶率会影响织物后续印花显色效果,以染石榴皮提取液为例,随着脱胶率的升高,织物色彩明度显著变高,色相a

*

值、b

*

值及纯度c

*

值缓慢下降,织物表面得色量(k/s值)下降。脱胶接近完全时,以上各值及显色效果逐渐趋于稳定。

[0082]

(4)可针对不同的意向显色效果,参考上述对应脱胶工艺条件,结合中国传统防染技法如绞缬、夹缬等从而进行碱剂印花设计创作。

[0083]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1