一种抗菌阻燃混纺纱及其制备方法与流程

1.本技术涉及纱线领域,更具体地说,它涉及一种抗菌阻燃混纺纱及其制备方法。

背景技术:

2.混纺纱是指由两种或两种以上不同的纤维混合纺制的纱线,混纺纱线的方式和方法多种多样,多种不同性能的纤维按照不同的比例混合纺制成混纺纱,取长补短,优势共存,混纺纱制成的面料、坯布,满足了人们的不同要求。

3.但是混纺纱在高温天气下有易燃的隐患,而氢氧化铝具有无毒、不挥发,价格低廉的优点。因此,人们常用氢氧化铝作为阻燃剂对纱线进行改性,提高纱线的阻燃性能。

4.但是单一的氢氧化铝阻燃效率低,一般需要较大填充量才能产生好的阻燃效果,同时氢氧化铝与高分子材料在结构和物理形态上均不相同,大量的氢氧化铝容易产生氢氧化铝粉体团聚的现象,从而影响纱线的阻燃性和质感。

技术实现要素:

5.为了改善混纺纱的阻燃性,本技术提供一种抗菌阻燃混纺纱及其制备方法。

6.第一方面,本技术提供一种抗菌阻燃混纺纱,采用如下的技术方案:一种抗菌阻燃混纺纱,包括混纺纱,所述混纺纱采用阻燃剂进行阻燃处理,所述阻燃剂包括以下重量份的原料:氢氧化铝15-35份,植酸15-35份,羟乙基乙二胺三乙酸1-5份,硅溶胶3-10份,催化剂1-3份。

7.通过采用上述技术方案,氢氧化铝受热时释放结晶水,吸收大量热量,可以对混纺纱起到冷却降温的作用,还会在混纺纱的表面形成一层保护膜,可以阻挡氧气的进入,也阻挡了可燃性气体的逸出,还避免了烟灰的形成,从而对混纺纱起到了阻燃并抑烟的作用。而植酸高温时可以形成炭层保护膜,减缓混纺纱与外界的热量传递和物质交换,从而对混纺纱起到了阻燃效果。

8.采用氢氧化铝和植酸复配加强对混纺纱进行阻燃处理,同时氢氧化铝的羟基还可以与植酸的磷酸基团进行络合,形成稳定的络合物,减少植酸过度分解影响混纺纱的质感,同时提高植酸、氢氧化铝对混纺纱阻燃效果的稳定性。

9.羟乙基乙二胺三乙酸一方面可以与氢氧化铝产生结合,和植酸之间产生竞争吸附,在阻燃剂体系中形成网络交联结构,进而促进氢氧化铝在阻燃剂体系中的分散性,促进氢氧化铝均匀附着在混纺纱表面,从而对混纺纱起到很好的阻燃效果。另一方面,羟乙基乙二胺三乙酸可以和混纺纱的羟基相结合,同时还可以与硅溶胶的羟基形成酯键,从而形成了三维网络交联结构,提高阻燃剂中各分子与混纺纱之间的附着力,进一步加强混纺纱的阻燃效果。

10.硅溶胶在燃烧时可以在混纺纱的表面形成致密而稳定的含硅炭层,阻止了混纺纱中可燃性物质的逸出,同时也起到了隔绝氧气的作用,从而达到对混纺纱阻燃的效果。同时,硅溶胶可以在高温下降低混纺纱的温度,同时还可以增强植酸形成的炭层,与植酸进行

复配,提高混纺纱的阻燃性能,同时硅溶胶通过羟乙基乙二胺三乙酸与混纺纱形成化学键结合,并且粘接在混纺纱的表面,对混纺纱起到了一定的补强作用。

11.优选的,所述混纺纱包括以下重量份的原料:涤纶30-50份,棉25-40份,芳纶纤维15-30份。

12.通过采用上述技术方案,涤纶与棉混纺可以提高混防纱的耐光性、柔软性和弹性,同时涤纶可以提高混纺纱的吸湿快干性能,减少微生物滋生在混纺纱表面,从而提高混纺纱的抗菌性。在混纺纱中加入少量芳纶纤维可以提高混纺纱的阻燃性以及尺寸稳定性能,降低混纺纱的收缩率。

13.优选的,所述植酸与硅溶胶的质量比为4-5:1。

14.通过采用上述技术方案,硅溶胶和植酸存在一定的协同阻燃作用,同时硅溶胶还可以对植酸强度薄弱环节起到补强作用,减少植酸过度分解、炭化,从而提高阻燃剂对混纺纱阻燃效果的稳定性。

15.优选的,所述催化剂为次亚磷酸钠。

16.通过采用上述技术方案,次亚磷酸钠可以促进羟乙基乙二胺三乙酸、硅溶胶和混纺纱更好的发生交联结合,从而提高阻燃剂与混纺纱之间的附着力,促使阻燃剂对混纺纱产生更好的阻燃效果。

17.优选的,所述混纺纱还采用抗菌剂进行抗菌处理,所述抗菌剂包括以下重量份的原料:硝酸银1-3份,端羟基超支化聚酯0.5-1份,甲壳素3-8份。

18.通过采用上述技术方案,银离子可以破坏细菌的细胞和酶的活性,从而起到抗菌的作用。甲壳素可以吸附细菌,破坏细胞壁原有结构,从而具有抗菌杀菌的作用。采用硝酸银和甲壳素复配结合对混纺纱进行抗菌处理,增强了混纺纱的抗菌性能。同时端羟基超支化聚酯对硝酸银进行改性,使得硝酸银表面的羟基基团与甲壳素的氨基基团和羟基形成氢键缔合作用,促使硝酸银和甲壳素牢固的结合在一起。同时带正电荷的甲壳素由于静电吸附作用将带负电的纳米银粒子自动组装到甲壳素的表面,使得纳米银颗粒均匀分散在甲壳素的表面,从而增强抗菌剂对混纺纱的抗菌效果。同时甲壳素可以与植酸的磷酸基团产生静电作用力,从而促使抗菌剂和阻燃剂紧固的结合在混纺纱表面,进一步增强了混纺纱的阻燃性能和抗菌性能。

19.优选的,所述混纺纱采用阻光剂进行抗紫外线处理。

20.通过采用上述技术方案,通过对混纺纱进行抗紫外线处理,一方面减少混纺纱氧化褪色的现象,另一方面,还可以保护抗菌剂,减少银离子易氧化的现象,进一步提高混纺纱的阻燃性能和抗菌性能。

21.第二方面,本技术提供一种抗菌阻燃混纺纱的制备方法,采用如下的技术方案:一种抗菌阻燃混纺纱的制备方法,包括以下步骤:s1:涤纶、棉和芳纶纤维经过清梳联和并条得到混合条,再经过粗砂工序和细纱工序得到混纺纱线;s2:将混纺纱线用阻燃剂进行浸渍、烘干、焙烘后,制得阻燃混纺纱。

22.通过采用上述技术方案,制得的混纺纱具有优异的阻燃效果,同时阻燃剂又可以牢固的附着在混纺纱表面,促进阻燃剂更好的对混纺纱进行阻燃。

23.优选的,预先将硝酸银和端羟基超支化聚酯混合,然后再加入甲壳素混合,制得抗

菌剂;在s2步骤中,将混纺纱线用阻燃剂进行浸渍、烘干、焙烘后,再用抗菌剂在80-90℃下加热,对混纺纱线浸渍、烘干、焙烘后,制得抗菌阻燃混纺纱。

24.通过采用上述技术方案,预先对硝酸银进行羟基化处理,使得银离子能够更好的甲壳素结合,增强抗菌剂对混纺纱的抗菌效果。同时银离子还可以与羟乙基乙二胺三乙酸产生一定的络合作用,进一步促进阻燃剂与抗菌剂更好的结合在混纺纱的表面。

25.优选的,预先将催化剂和羟乙基乙二胺三乙酸混合后,浸渍混纺纱烘干后,160-170℃焙烘,制得接枝混纺纱,再将氢氧化铝、植酸和硅溶胶混合,浸渍接枝混纺纱后烘干,110-120℃焙烘,制得阻燃混纺纱。

26.通过采用上述技术方案,使得羟乙基乙二胺三乙酸结合在混纺纱表面,再与硅溶胶形成三维交联网络结构,硅溶胶和植酸复配加强,提高阻燃剂对混纺纱的阻燃效果。

27.综上所述,本技术具有以下有益效果:1、由于本技术采用氢氧化铝和植酸复配加强对混纺纱进行阻燃处理,同时通过羟乙基乙二胺三乙酸、硅溶胶与混纺纱形成网络交联结构,使得阻燃剂与混纺纱牢固的结合在一起,羟乙基乙二胺三乙酸和硅溶胶增强了阻燃剂与混纺纱之间的附着力,从而提高阻燃剂对混纺纱的阻燃效果。

28.2、本技术中优选采用硝酸银和甲壳素复配加强对混纺纱进行抗菌处理,提高了混纺纱的抗菌效果。同时对硝酸银预先进行羟基化处理,使得银离子与甲壳素相互吸附结合,同时甲壳素与植酸具有静电吸附作用,促使阻燃剂和抗菌剂牢固附着在混纺纱表面,使得混防纱同时具有良好的阻燃性能和抗菌性能。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明。

30.硅溶胶粒径为10nm-20nm。

31.氢氧化铝粒径为7μm-9μm。

32.端羟基超支化聚酯分子量为2700g/mol。

33.混纺纱的制备例制备例1混纺纱包括以下重量份的原料:涤纶40kg,棉32kg,芳纶纤维22kg。

34.混纺纱的制备方法,包括以下步骤:s1:将棉、涤纶依次经过第一清梳联、第二清梳联得到涤/棉生条,生条定量为20g/5m,再经过并条后得到涤/棉熟条,熟条定量为18g/5m,总牵伸倍数为7.5倍,最后涤/棉熟条依次经过粗纱工序、细纱工序得到所需涤/棉混纺细纱,粗纱工序总牵伸倍数为7倍,细纱工序牵伸倍数为1.5倍。

35.s2:将芳纶纤维由纤维输送装置喂入集聚区后,再由四罗拉网格圈加捻得到涤棉芳纶混纺纱线,捻度为400捻/m,倍捻速度为8000r/min。

36.制备例2-3制备例2-3与制备例1的区别在于,混纺纱原料中各组分含量不同,具体见表1。

37.表1:制备例1-3的组分含量表

制备例涤纶(kg)棉(kg)芳纶纤维(kg)制备例1403222制备例2304030制备例3502515实施例

38.实施例1阻燃混纺纱包括混纺纱,并且混纺纱线用阻燃剂进行浸渍、烘干、焙烘,阻燃剂包括以下重量份的原料:氢氧化铝25kg,植酸25kg,羟乙基乙二胺三乙酸3kg,硅溶胶7kg,催化剂2kg。其中催化剂为次亚磷酸钠,混纺纱来源于制备例1。

39.阻燃剂对混纺纱阻燃处理方法,包括以下步骤:s1:预先将羟乙基乙二胺三乙酸和催化剂混合后,浸渍混纺纱1h,80℃烘干后,170℃焙烘3min,制得接枝混纺纱。

40.s2:再将氢氧化铝、植酸和硅溶胶混合,形成阻燃剂混合液,将接枝混纺纱浸渍在阻燃剂混合液中,两浸两轧,轧余率85%,再在80℃下烘干,110℃焙烘3min,制得阻燃混纺纱。

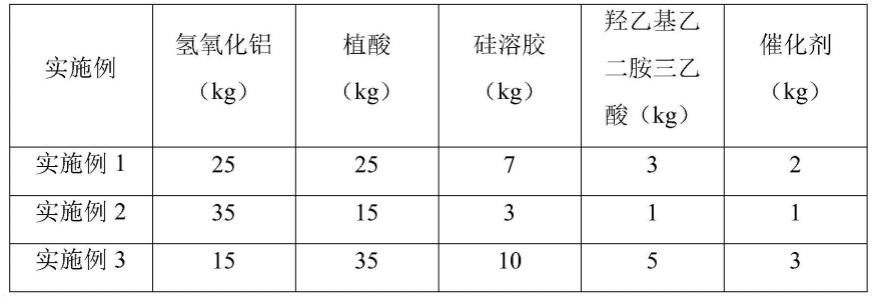

41.实施例2-3实施例2-3与实施例1的区别在于,阻燃剂原料中各组分含量不同,具体见表2。

42.表2:实施例1-3的组分含量表实施例4实施例4与实施例1的区别在于,阻燃混纺纱原料中的混纺纱来源于制备例2。

43.实施例5实施例5与实施例1的区别在于,阻燃混纺纱原料中的混纺纱来源于制备例3。

44.实施例6实施例6与实施例1的区别在于,阻燃剂原料中的催化剂为4-二甲氨基吡啶。

45.实施例7实施例7与实施例1的区别在于,阻燃混纺纱还采用抗菌剂进行抗菌处理,抗菌剂包括硝酸银2kg,端羟基超支化聚酯0.8kg,甲壳素5kg。

46.抗菌剂对阻燃混纺纱抗菌处理方法,包括以下步骤:s1:将羟乙基乙二胺三乙酸和催化剂混合后,浸渍混纺纱1h,80℃烘干后,170℃焙烘3min,制得接枝混纺纱。

47.s2:将氢氧化铝、植酸和硅溶胶混合,形成阻燃剂混合液,将接枝混纺纱浸渍在阻

燃剂混合液中,两浸两轧,轧余率85%,再在80℃下烘干,110℃焙烘3min,制得阻燃混纺纱。

48.s3:将硝酸银和端羟基超支化聚酯混合,以100r/min的速度搅拌10min,再滴加硼氢酸钠反应5min,硼氢酸钠与硝酸银的质量比为0.1:1,形成羟基化银离子混合液,然后再加入甲壳素混合,形成抗菌剂混合液。

49.s4:将阻燃混纺纱浸渍在抗菌剂混合液中,在90℃下水浴加热1h,水洗后80℃烘干,制得抗菌阻燃混纺纱。

50.实施例8实施例8与实施例7的区别在于,抗菌剂原料中硝酸银的使用量为3kg,端羟基超支化聚酯的使用量为1kg,甲壳素的使用量为8kg。

51.实施例9实施例9与实施例7的区别在于,抗菌剂原料中硝酸银的使用量为1kg,端羟基超支化聚酯的使用量为0.5kg,甲壳素的使用量为3kg。

52.实施例10实施例10与实施例7的区别在于,抗菌剂原料中不包含端羟基超支化聚酯。

53.实施例11实施例11与实施例7的区别在于,抗菌剂原料中不包含硝酸银和端羟基超支化聚酯。

54.抗菌剂对阻燃混纺纱抗菌处理方法,包括以下步骤:将甲壳素溶于乙酸中,形成甲壳素混合液,再将阻燃混纺纱浸渍在甲壳素混合液中,在90℃下水浴加热1h,水洗后80℃烘干,制得抗菌阻燃混纺纱。

55.实施例12实施例12与实施例7的区别在于,抗菌剂原料中不包含甲壳素。

56.抗菌剂对阻燃混纺纱抗菌处理方法,包括以下步骤:s1:将硝酸银和端羟基超支化聚酯混合,以100r/min的速度搅拌10min,再滴加硼氢酸钠反应5min,硼氢酸钠与硝酸银的质量比为0.1:1,形成羟基化银离子混合液。

57.s2:将阻燃混纺纱浸渍在羟基化银离子混合液中,在90℃下水浴加热1h,水洗后80℃烘干,制得抗菌阻燃混纺纱。

58.实施例13实施例13与实施例1的区别在于,阻燃混纺纱还采用阻光剂进行抗紫外线处理,阻光剂为二氧化钛1kg,二氧化钛粒径为50nm-60nm。

59.阻光剂对阻燃混纺纱抗紫外线方法,包括以下步骤:s1:预先将羟乙基乙二胺三乙酸和催化剂混合后,浸渍混纺纱1h,80℃烘干后,170℃焙烘3min,制得接枝混纺纱。

60.s2:再将氢氧化铝、植酸、二氧化钛和硅溶胶混合,以100r/min,搅拌10min,形成抗紫外线-阻燃剂混合液,将接枝混纺纱浸渍在抗紫外线-阻燃剂混合液中,两浸两轧,轧余率85%,再在80℃下烘干,110℃焙烘3min,制得抗紫外线-阻燃混纺纱。

61.实施例14实施例14与实施例13的区别在于,阻光剂二氧化钛的使用量为4kg。

62.实施例15

实施例15与实施例13的区别在于,阻燃混纺纱还采用抗菌剂进行抗菌处理。

63.抗菌剂对抗紫外线-阻燃混纺纱抗菌处理方法,包括以下步骤:s1:预先将羟乙基乙二胺三乙酸和催化剂混合后,浸渍混纺纱1h,80℃烘干后,170℃焙烘3min,制得接枝混纺纱。

64.s2:再将氢氧化铝、植酸、二氧化钛和硅溶胶混合,以100r/min,搅拌10min,形成抗紫外线-阻燃剂混合液,将接枝混纺纱浸渍在抗紫外线-阻燃剂混合液中,两浸两轧,轧余率85%,再在80℃下烘干,110℃焙烘3min,制得抗紫外线-阻燃混纺纱。

65.s3:将硝酸银和端羟基超支化聚酯混合,以100r/min的速度搅拌10min,再滴加硼氢酸钠反应5min,硼氢酸钠与硝酸银的质量比为0.1:1,形成羟基化银离子混合液,然后再加入甲壳素混合,形成抗菌剂混合液。

66.s4:将抗紫外线-阻燃混纺纱浸渍在抗菌剂混合液中,在90℃下水浴加热1h,水洗后80℃烘干,制得抗紫外线-抗菌阻燃混纺纱。

67.对比例对比例1对比例1与实施例1的区别在于,阻燃剂原料中植酸的使用量为45kg。

68.对比例2对比例2与实施例1的区别在于,阻燃剂原料中氢氧化铝的使用量为45kg。

69.对比例3对比例3与实施例1的区别在于,阻燃剂原料中不使用羟乙基乙二胺三乙酸和催化剂。

70.阻燃剂对混纺纱阻燃处理方法,包括以下步骤:将氢氧化铝、植酸和硅溶胶混合,形成阻燃剂混合液,将混纺纱浸渍在阻燃剂混合液中,两浸两轧,轧余率85%,再在80℃下烘干,110℃焙烘3min,制得阻燃混纺纱。

71.对比例4对比例4与实施例1的区别在于,阻燃剂原料中不使用硅溶胶。

72.对比例5对比例5与实施例1的区别在于,阻燃剂原料中不使用硅溶胶、羟乙基乙二胺三乙酸和催化剂。

73.阻燃剂对混纺纱阻燃处理方法,包括以下步骤:将氢氧化铝、植酸混合,将混纺纱浸渍在混合液中,两浸两轧,轧余率85%,再在80℃下烘干,110℃焙烘3min,制得阻燃混纺纱。

74.对比例6对比例6与对比例5的区别在于,阻燃剂原料中不使用植酸。

75.性能检测试验针对本技术实施例1-15和对比例1-6制备的混纺纱进行如下性能检测,性能检测数据见表3。

76.检测方法一、阻燃性能采用gb/t5455-2014《纺织品燃烧性能垂直方向损毁长度、阴染和续燃时间的测

定》的标准测定混纺纱的阻燃性能,取本技术制备的混纺纱试样100根,保持试样夹持距离为100mm,点燃时间6.0s,试样测5次,取平均值。

77.二、抗菌性能采用gb/t 20944.3-2008《纺织品抗菌性能的评价第3部分:振荡法》的标准测定混纺纱的抗菌性能,试验菌种为大肠杆菌和金黄色葡萄球菌,试验时间为15h。试样对大肠杆菌及金黄色葡萄球菌的抑菌率≥70%,即说明混纺纱试样具有抗菌效果。

78.三、抗紫外线性能采用gb/t 18830-2009《纺织品防紫外线性能的评定》标准混纺纱的抗紫外线性能,采用yg(b)912e型纺织品防紫外线性能测试仪对本技术混纺纱试样的防紫外线性能进行测试,计算试样的紫外线透射比。

79.表3:性能检测数据表

由实施例1-5可知,本技术制备的混纺纱具有优异的阻燃性,通过植酸、氢氧化铝和硅溶胶复配加强对混纺纱的阻燃效果,硅溶胶可以促进阻燃剂体系中各分子之间的结合,使得阻燃剂与混纺纱能够更好的结合。同时通过羟乙基乙二胺三乙酸与混纺纱上的羟基相结合,并且羟乙基乙二胺三乙酸的羧基与硅溶胶形成酯键,从而形成三维网络结构,进一步提高阻燃剂与混纺纱之间的附着力。实施例1-3中,阻燃剂中各组分含量不同,其中实施例1的混纺纱性能更优,植酸与硅溶胶之间的重量比更合适,使得混纺纱具有优异的阻燃性能,同时混纺纱还拥有良好的质感和强度。

80.实施例1、4和5中混纺纱中涤纶、棉和芳纶纤维的重量份不同,其中实施例1的混纺纱综合性能更优,纺制的纱线结合了三种纤维各自的优点,使得混纺纱同时拥有优异的质感、强度和阻燃性,同时涤纶还促使混纺纱具有一定的抗菌效果。

81.实施例6更换阻燃剂中催化剂的种类,由检测结果可知,混纺纱的阻燃性能略有下降,说明对于羟乙基乙二胺三乙酸、硅溶胶和混纺纱之间的结合反应,次亚磷酸钠的催化效果更好。

82.由实施例7-9可知,混纺纱还采用抗菌剂进行抗菌处理,同时使用硝酸银和甲壳素复配结合加强抗菌剂对混纺纱的抗菌效果。通过使用端羟基超支化聚酯促使银离子与甲壳素形成化学作用力,使得银离子牢固的结合在甲壳素表面,同时甲壳素还可以与植酸的磷

酸基团产生静电作用力,从而使得抗菌剂与阻燃剂相互结合吸附在混纺纱的表面,增强了抗菌剂与混纺纱之间的附着力。

83.实施例10中,抗菌剂中不使用端羟基超支化聚酯,由检测结果可知,混纺纱虽然仍然具有抗菌效果,但是抑菌率已经降低,进一步说明了端羟基超支化聚酯对硝酸银和甲壳素之间的促进作用,从而增强抗菌剂对混纺纱的抗菌处理效果。

84.实施例11中,不使用硝酸银和端羟基超支化聚酯,由检测结果可知,混纺纱的抑菌率明显下降,进一步说明硝酸银对混纺纱的抗菌作用,同时也说明了单独使用甲壳素对混纺纱进行抗菌处理,虽然混纺纱依旧具有一定的抗菌效果,但是混纺纱的抗菌性能有限。

85.实施例12中,抗菌剂中不使用甲壳素,由检测结果可知,混纺纱的抑菌率下降,进一步说明甲壳素对混纺纱的抗菌效果。同时由实施例10-12也说明了,在抗菌剂对混纺纱进行抗菌处理时,硝酸银的抗菌效果优于甲壳素,同时硝酸银和甲壳素复配加强对混纺纱的抗菌效果,使得混纺纱具有优异的抗菌性能,减少了微生物的侵害。

86.由实施例13-14可知,混纺纱还采用了二氧化钛作为阻光剂进行抗紫外线处理,减少了混纺纱褪色变黄的现象,同时二氧化钛还可以与硅溶胶结合,更好的附着在混纺纱的表面,同时减少硅溶胶氧化析出的现象。由实施例13-14可知,实施例13中二氧化钛的使用量已经明显提高混纺纱抗紫外线性能,过量的二氧化钛容易引起粒子团聚的现象,因此通过实施例14与实施例13的性能检测结果可知,实施例13中二氧化钛的而使用量更合适。

87.在实施例15中,混纺纱依次经过阻燃剂、抗菌剂和阻光剂的处理,制备的混纺纱具有优异的阻燃性能、抑菌率和抗紫外线性能。同时由实施例1、实施例7、实施例13和实施例15的性能检测结果相对比,在实施例15中,阻燃剂、抗菌剂和阻光剂各组分的相互结合作用下,混纺纱的综合性能得到明显提升。

88.在对比例1和2中,由检测结果可知,植酸和氢氧化铝的使用量明显影响混纺纱的综合性能,对比例1中植酸的使用量过量,反应会对混纺纱的质感和强度会有一定的影响,从而影响混纺纱的综合性能。同时对比例2采用过量的氢氧化铝,也会引起氢氧化铝粉体的团聚现象,从而影响混纺纱的阻燃性能,并且在混纺纱的表面产生明显的粗糙感,影响混纺纱的质感。

89.对比例6中使用单一的氢氧化铝作为阻燃剂对混纺纱进行阻燃处理,由检测结果可知,单一的氢氧化铝的阻燃效果明显降低,进一步说明,植酸、硅溶胶与氢氧化铝复配加强了混纺纱的阻燃性能。

90.在对比例3-5中,由检测结果可知,硅溶胶、羟乙基乙二胺三乙酸和催化剂其中缺少任一组分,均会影响混纺纱的阻燃效果,进一步说明了硅溶胶、羟乙基乙二胺三乙酸和催化剂可以形成三维网络交联结构,促进了阻燃剂对混纺纱阻燃处理效果。

91.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1