一种耐污渍可再生无纺布及其生产方法与流程

本发明涉及无纺布制备,具体是涉及一种耐污渍可再生无纺布及其生产方法。

背景技术:

1、无纺布又称不织布、针刺棉、针刺无纺布等,采用聚酯纤维,涤纶纤维材质生产,经过针刺工艺制作而成,可做出不同的厚度、手感、硬度等。

2、无纺布具有防潮、透气、柔韧、轻薄、阻燃、无毒无味、价格低廉、可循环再用等特点。可用于不同的行业,比如隔音,隔热,电热片,口罩,服装,医用,填充材料等。

3、无纺布是一种非织造布,它是直接利用高聚物切片、短纤维或长丝将纤维通过气流或机械成网,然后经过水刺,针刺,或热轧加固,最后经过后整理形成的无编织的布料。具有柔软、透气和平面结构的新型纤维制品,优点是不产生纤维屑,强韧、耐用、丝般柔软,也是增强材料的一种,而且还有棉质的感觉,和棉织品相比,无纺布的袋子容易成形,而且造价便宜。

4、市面上的无纺布表面浮毛较多,容易附着污渍,不易清洗,造就无纺布的使用寿命减短,无纺布的基本为一次性用品,脏了后扔掉造成污染,因此需要一种耐污渍性能强,且可以回收再制造的无纺布。

技术实现思路

1、为解决上述技术问题,本发明提供了一种耐污渍可再生无纺布及其生产方法。

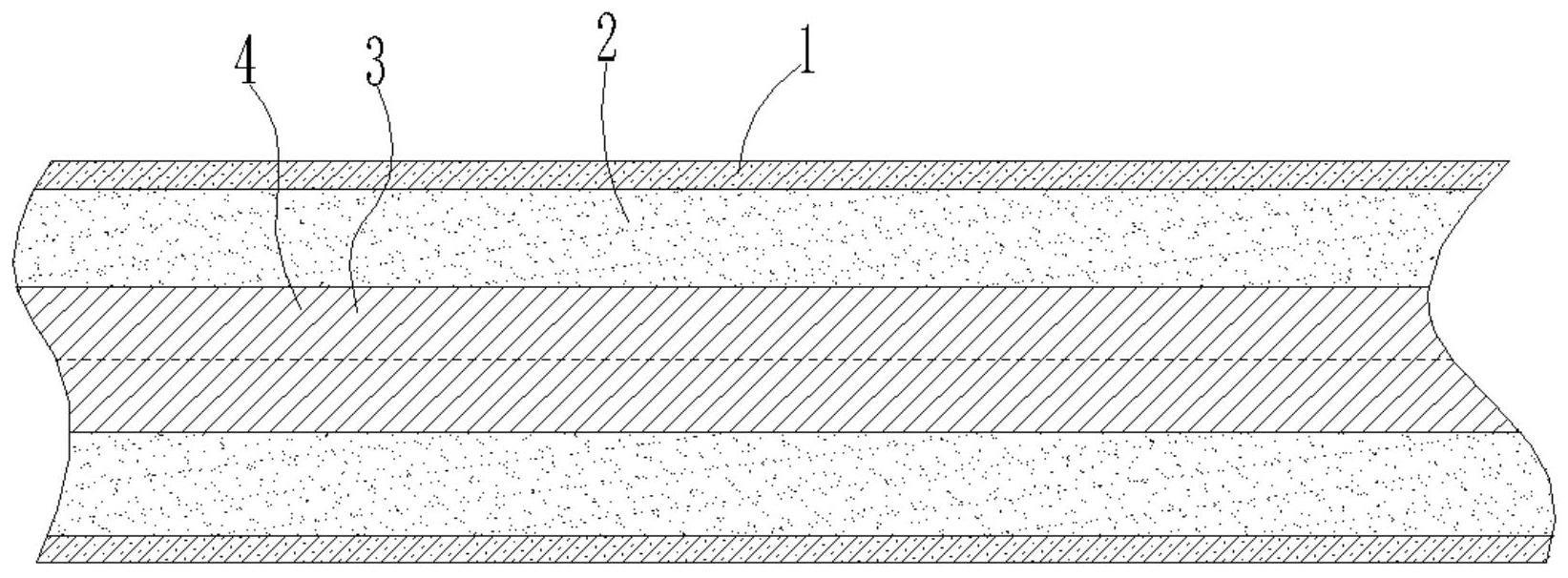

2、本发明的技术方案是:一种耐污渍可再生无纺布,包括耐污纤网层、抗菌纤网层、吸水层,所述吸水层包括两个吸水纤网层,两个所述两个吸水纤网层通过水刺工艺相互粘结形成吸水层,所述抗菌纤网层有两层,两层抗菌纤网层分别包裹在两层吸水纤网层的外侧,且通过针刺工艺使抗菌纤网与吸水纤网层固定连接,所述耐污纤网层有两层,两层耐污纤网层分别通过热熔工艺粘结在两层抗菌纤网层的外侧。

3、进一步地,所述耐污纤网层由pe颗粒和聚酯颗粒分别喂入熔融挤出机,然后同时挤出pe热熔体纺丝和聚酯纤维热熔体纺丝并使其相互交织形成,其中pe热熔体纺丝所占质量百分比为30-45%,所述pe热熔体纺丝的细度为3.1-4.8dtex,长度为40-60mm,所述聚酯纤维热熔体纺丝的细度为2.5-3.5dtex,长度为50-60mm,耐污纤网层作为表层,纤维长度长,不易起毛,表面平整,污渍不易附着。

4、进一步地,所述抗菌纤网层由铜氨纤维和纳米银纤维混合制成,其中铜氨纤维所占质量百分比为20-35%,所述铜氨纤维的细度为0.8-1.3dtex,长度为22-35mm,所述纳米银纤维的的细度为1.5-1.8dtex,长度为32-38mm,铜氨纤维和纳米银纤维具有一定抗菌抑菌功效。

5、进一步地,所述吸水纤网层由纯棉纤维和人造蚕丝混合制成,其中纯棉纤维所占质量百分比为60-75%,所述纯棉纤维的细度为2.1-3.1dtex,长度为30-40mm,所述人造蚕丝的细度为1.8-2.5dtex,长度为35-40mm,吸水性能好。

6、进一步地,上述一种耐污渍可再生无纺布的生产方法,包括以下步骤:

7、s1-1、吸水纤网层制备:

8、将纯棉纤维和人造蚕丝按照上述质量百分比放入梳棉机中进行混合开松,开松后制得混合纤维,将混合纤维采用k21气流成网机制成吸水纤网层;

9、s1-2、抗菌纤网层制备:

10、将铜氨纤维和纳米银纤维按上述质量百分比放入水池中进行搅拌,水池中固液质量比为1:10,搅拌速度80-150r/min,搅拌时长1-2h,搅拌完成后得到混合纤维悬浮浆,然后将得到的混合纤维悬浮浆输送至成网结构形成湿态抗菌纤网层,将湿态抗菌纤网层浸泡在抗菌池中7-8h,固液质量比为2:5,然后在100-110℃下烘干2-5min后,得到抗菌纤网层;

11、s1-3、制备复合纤网层:

12、将两层吸水纤网层放入成网机构中采用水刺工艺使两层吸水纤网层相互粘连,得到吸水层,从下至上依次叠加抗菌纤网层、吸水层、抗菌纤网层,并采用针刺的方式使菌纤网层与所述吸水纤网层相互粘接,得到复合纤网层;

13、s1-4、无纺布制备:

14、分别将pe颗粒和聚酯颗粒喂入熔融挤出机中,熔融挤出机的熔融温度为240-260℃,挤出压力为5-10mpa,并进行熔融挤出,分别得到pe热熔体纺丝和聚酯纤维热熔体纺丝,将挤出的pe热熔体纺丝和聚酯纤维热熔体纺丝按上述质量百分比喷入放有复合纤网层的成网帘上并进行预压,预压压力为0.4-0.5mpa,预压辊移速为80-100cm/min,预压辊上方安装有用于保持预压辊潮湿的喷雾器,喷雾器喷洒量为300-500g/min,预压完成后自然冷却至室温后得到耐污渍可再生无纺布。

15、进一步地,上述的一种耐污渍可再生无纺布的生产方法,所述步骤s1-1中k21气流成网机气流成网速度为50-80m/min,吸水纤网层的单位面积质量为20-30g/m2,工作宽度为2-2.5m,制成无纺布后,吸水能力强,且无纺布布料不会太过厚重。

16、进一步地,上述的一种耐污渍可再生无纺布的生产方法,所述步骤s1-2中所述抗菌池中加入抗菌液,所述抗菌液由以下重量份的成分组成:7-8份聚乙烯醇、9-11份三聚磷酸钠、10-13份复方聚六亚甲基双胍、10-15份乙醇、300-600份水,抗菌纤网层经过上述抗菌液浸泡好,抗菌性增强。

17、进一步地,上述一种耐污渍可再生无纺布的再生方法,包括以下步骤:

18、s2-1、废布预处理:

19、将上述无纺布进行回收,回收得到的废布先放入消毒池中浸泡,固液质量比为2:5,浸泡时长为5-10h,浸泡完成后,通过外力揭下耐污纤网层,并分离抗菌纤网层和吸水层;

20、s2-2、纤网漂洗:

21、耐污纤网层、抗菌纤网层、吸水层分别放入塑料网内,再将塑料网放入漂洗池中进行浸泡,固液质量比为1:5,浸泡时长为2-8h,浸泡后的得到干净的耐污纤网层、抗菌纤网层、吸水层;

22、s2-3、抗菌处理:

23、将吸水层通过水刺工艺进行加固后,水刺工艺中采用水刺头个数为2-3个,水刺头喷水压力为3-5mpa,再通过预压辊中进行预压,预压压力为0.4-0.6mpa,得到新的吸水层;

24、s2-4、制备再生复合纤维层:

25、将放有抗菌纤网层的塑料网进行整体在80-100℃下烘干30-60min后,再整体放入抗菌液池中进行浸泡,固液质量比为3:7,浸泡时长为1-5h,浸泡完成后,再次进行烘干,烘干温度为100-110℃,烘干时长为2-5min,将吸水层放在抗菌纤网层上,再向吸水层上方覆盖一层抗菌纤网层,通过针刺工艺将抗菌纤网层与吸水层加固,得到新的复合纤网层;

26、s2-5、制备再生无纺布:

27、将耐污纤网层放在金属板上并进行加热,加热温度180-200℃,加热时长为2-4min,使耐污纤网层软化后,再将新的复合纤网层放在耐污纤网层上方,然后再在新的复合纤网层上方覆盖一层耐污纤网层,对金属板降温使耐污纤网层与金属板分离,然后得到无纺布坯料,再对无纺布坯料进行碾压,然后自然冷却,得到新的耐污无纺布。

28、进一步地,上述一种耐污渍可再生无纺布的再生方法,所述消毒池中的消毒液由以下重量份的成分组成:7-9份c12-c18烷基二甲基苄基氯化铵、10-12份异丙醇、3-8份十二烷基二甲基苄基氯化铵、8-13份山梨坦油酸酯、4-7份聚乙二醇壬基苯基醚、360-480份去离子水,消毒效果好,先进性消毒避免病菌滋生,危害工作人员健康。

29、进一步地,上述一种耐污渍可再生无纺布的再生方法,所述漂洗池中的漂洗液由以下重量份的成分组成:5-10份质量浓度为20%的naoh溶液、7-9份聚丙烯酰胺脂肪酸镁、10-12份氨基三亚甲基膦酸、7-8份十二烷基硫酸钠、3-5份脂肪醇聚氧乙烯醚、450-580份水,上述漂洗液能有效去除纤维表面附着的污垢。

30、本发明的有益效果是:

31、本发明所制备的再生无纺布耐污渍性能强,通过pe纤维和聚酯纤维混合制成耐污纤网层,包裹在无纺布的外层,不易附着污渍,通过铜氨纤维和纳米银纤维混合制成抗菌纤网层,具有良好的抗菌效果,本发明所制备的再生无纺布通过本发明提供的再生制备方法,可以将废旧的无纺布进行再次拆分,然后进行二次制备,能有效较低无纺布的制造成本,生产方式更绿色环保。

- 还没有人留言评论。精彩留言会获得点赞!