一种裁床用布料防滑定位结构的制作方法

1.本发明涉及夹紧定位相关技术领域,特别涉及一种裁床用布料防滑定位结构。

背景技术:

2.布料是装饰材料中常用的材料,在我们的日常生活中随处可见,扮演着重要的角色,人们的生活离不开布料,布料在使用时需要对其进行裁剪,裁剪需要借助裁床,裁床是纺织服装、皮革行业、汽车座椅、家具行业所使用的自动裁剪设备,服装裁剪是保证服装质量的重要环节,裁床对布料进行裁剪时需要对布料进行夹持固定,现有的夹持方式主要通过人工按压夹子对布料层进行夹持定位,但是现有的夹持方式在实际使用过程中常常会遇到一些缺陷:

3.在待裁剪的布料叠加在布料层(已裁剪)上时,需要手动按压夹子从而打开夹子,随后将待裁剪的布料放置在布料层上方,但是由于布料具有一定的蓬松度,布料层在未夹持时,其厚度会瞬间膨起而增加,此时的布料层可能因厚度的膨胀导致布料层出现倾倒、位置偏离的情况,对于未对齐的布料层人员需要二次对齐整理,降低了裁布的工作效率。

4.因此急需一种裁床用布料防滑定位结构来解决以上存在的缺陷。

技术实现要素:

5.一、技术方案

6.为了实现上述目的,本发明提供如下技术方案:一种裁床用布料防滑定位结构,包括底座,所述底座的左端安装有u型座,u型座的外侧壁上转动设置有转动块,转动块的上端安装有临时压紧机构,转动块上设置有齿条,齿条与齿条板之间相啮合,齿条板安装在滑动座上,滑动座与底座的右端之间连接有主气缸,滑动座上设置有可翻转的防滑定位机构,用于压制防滑定位机构的压制机构安装在滑动座的上端。

7.所述防滑定位机构包括角度板、角度块、复位弹簧、复位伸缩杆、压制件、主动定位组件、从动定位组件和卡接组件,角度板的一端与滑动座为销轴连接,角度板与滑动座的底部之间连接有复位弹簧,角度板的另一端安装在角度块,角度块与压制件之间连接有复位伸缩杆,复位弹簧、复位伸缩杆均起到弹性复位的作用,压制件的数量为三,位于中部的压制件上设置有主动定位组件,位于两侧的压制件内部分别设置有对应的从动定位组件,且主动定位组件、从动定位组件之间联动配合,角度块的前后两端开设有隐藏槽,隐藏槽内设置有卡接组件,卡接组件与u型座开设的卡接槽临时卡接,防滑定位机构的设置只要用于对布料层的防脱定位,具体运动方式如下,在待裁剪布料位于角度块上端面时(布料层被角度块下方的压制件、主动定位组件、从动定位组件进行定位),此时需要将待裁剪布料与布料层叠加,叠加过程如下,通过主气缸带动滑动座、防滑定位机构整体向外侧移动(远离布料),移动过程分为前后路程,前半路程由于卡接组件与卡接槽的临时卡接,使得角度块呈水平滑动撤出,此时由于角度块的上方平铺有布料,角度块的水平滑出避免了布料边缘翻动的情况,在后半路程中,此时的角度块与布料分离,且卡接组件与卡接槽之间脱离,在复

位弹簧的作用下,角度板、角度块向上角度调节(打开状态),向上角度打开的角度块利于后续向内侧移动时压制件、主动定位组件、从动定位组件能够处于布料层的上方,倘若角度块未向上角度打开,而是以水平状态向内侧移动时,压制件、主动定位组件、从动定位组件的下端会直接触碰到布料层的边缘,从而将边缘位置挤压折起,进而不能到达布料层的上方位置进行压制定位。

8.作为优选,所述临时压紧机构包括收缩框、压缩弹簧和压紧件,收缩框的下端安装在转动块的上端,收缩框的内部滑动设置有t型结构的压紧件,且压紧件与收缩框之间连接有压缩弹簧。

9.在压缩弹簧的弹性作用下,压紧件始终保持向外伸出的趋势,在收缩框向下角度调节过程中,在压缩弹簧的作用下压紧件将最上层的布料以及布料层进行临时压紧,并随着收缩框的持续性向下角度调节以及压缩弹簧的压缩,压紧件的压紧力度逐渐增大。

10.作为优选,所述主动定位组件包括内置气缸、挤压板、挤压杆、内置弹簧、挤压架、定位件一和弹簧一,位于中部的压制件内部开设有活动槽,活动槽的上端安装有内置气缸,内置气缸的顶出端安装有挤压板,与挤压板挤压配合的挤压杆滑动设置在压制件的侧端,挤压杆与活动槽之间连接有内置弹簧,与挤压板位置对应的挤压架滑动设置在活动槽内,倒t型结构的挤压架的下端面均匀安装有定位件一,且挤压架与活动槽之间连接有弹簧一,内置弹簧、弹簧一起到弹性复位的作用。

11.作为优选,所述挤压板由板体、滚珠组成,板体的侧端设置有可滚动的滚珠,滚珠与挤压杆的倾斜面相接触,滚珠的设置减小了与挤压杆倾斜面的挤压阻力。

12.作为优选,所述从动定位组件包括受压杆、连接弹簧、挤压块、联动架、定位件二、弹簧二,位于两侧的压制件内部分别开设有对应的联动槽,联动槽的上端滑动设置有受压杆,受压杆与联动槽之间连接有连接弹簧,受压杆的下端设置有挤压块,与挤压块配合的联动架上下滑动设置在联动槽上,联动架的下端均匀安装有定位件二,联动架与联动槽之间连接有弹簧二,连接弹簧、弹簧二起到弹性复位的作用。

13.作为优选,所述联动架的上端设置有转动的挤压辊,挤压辊与挤压块的倾斜面相接触,挤压辊减小了与挤压块倾斜面的挤压阻力。

14.作为优选,所述卡接组件包括卡接块和推动弹簧,卡接块滑动设置在隐藏槽中,卡接块与隐藏槽之间连接有推动弹簧,推动弹簧起到弹性复位的作用。

15.作为优选,所述压制机构包括压制气缸、压制滚轮、限位接触点和连接架,连接架安装在滑动座的上端,连接架的上端安装有压制气缸,压制气缸的下端安装有压制滚轮,连接架的左端上侧安装有限位接触点,限位接触点在角度块向上角度调节过程中起到上端角度限位的作用。

16.作为优选,所述角度板的下端设置有抵住杆,抵住杆的设置起到了对角度板下端支撑的作用,滑动座滑动设置在底座上。

17.二、有益效果

18.1、本发明所述的一种裁床用布料防滑定位结构,本技术采用结构联动化的设计理念,在防滑定位机构退出(夹子打开)时,临时压紧机构同步角度调节,从而对最上层的布料以及布料层进行及时压紧锁定,使得布料层始终处于压紧的状态,避免了蓬松导致布料层倾斜或者位置偏离的情况,且对于布料的裁剪,采用压制件、主动定位组件、从动定位组件

多重一体化的定位结构对裁剪前的布料进行防脱式定位,提高了夹紧程度;

19.2、本发明所述的一种裁床用布料防滑定位结构,临时压紧机构、防滑定位机构之间的转动方向相反,使得临时压紧机构、防滑定位机构采用“二选一”的方式始终对布料进行压紧,且临时压紧机构、防滑定位机构之间的联动化转动主要靠齿条与齿条板之间啮合配合得以顺利操作;

20.3、本发明所述的一种裁床用布料防滑定位结构,防滑定位机构在退出时(从最上层布料与布料层之间退出)通过两段式移动的方式,前半程退出时处于水平滑动,保证了退出时不影响最上层布料与布料层之间的叠加,在退出最上层布料、布料层的间隙后,防滑定位机构在弹性作用下向上角度调节,此时的压制件、主动定位组件、从动定位组件高度大幅度提高,保证了后续滑动座移动到初始位置时,压制件、主动定位组件、从动定位组件处于布料层的上方,在压制机构的下降挤压下,压制件、主动定位组件、从动定位组件得以顺利对布料层(最上层布料与布料层已顺利合并叠加)进行压紧定位。

附图说明

21.下面结合附图和实施例对本发明进一步说明。

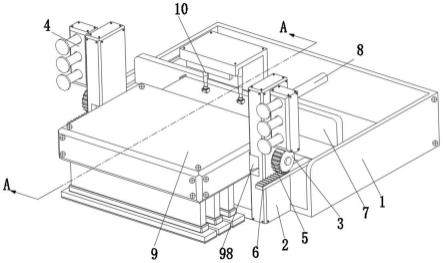

22.图1是本发明的结构示意图;

23.图2是本发明图1的a-a剖视图;

24.图3是本发明u型座、转动块、临时压紧机构、齿条与卡接槽之间的结构示意图;

25.图4是本发明齿条板、滑动座、防滑定位机构与压制机构之间的结构示意图;

26.图5是本发明临时压紧机构的剖视图;

27.图6是本发明图2的x处局部放大图;

28.图7是本发明、裁床与布料之间的位置分布示意图(从上往下看);

29.图8是本发明、裁床与布料之间的工作状态示意图。

具体实施方式

30.下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

31.另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

32.如图1至图8所示,一种裁床用布料防滑定位结构,包括底座1,所述底座1的左端安装有u型座2,u型座2的外侧壁上转动设置有转动块3,转动块3的上端安装有临时压紧机构4,转动块3上设置有齿条5,齿条5与齿条板6之间相啮合,齿条板6安装在滑动座7上,滑动座7与底座1的右端之间连接有主气缸8,滑动座7上设置有可翻转的防滑定位机构9,用于压制防滑定位机构9的压制机构10安装在滑动座7的上端。

33.所述防滑定位机构9包括角度板91、角度块92、复位弹簧93、复位伸缩杆94、压制件95、主动定位组件96、从动定位组件97和卡接组件98,角度板91的一端与滑动座7为销轴连接,角度板91与滑动座7的底部之间连接有复位弹簧93,角度板91的另一端安装在角度块92,角度块92与压制件95之间连接有复位伸缩杆94,复位弹簧93、复位伸缩杆94均起到弹性复位的作用,压制件95的数量为三,位于中部的压制件95上设置有主动定位组件96,位于两

侧的压制件95内部分别设置有对应的从动定位组件97,且主动定位组件96、从动定位组件97之间联动配合,角度块92的前后两端开设有隐藏槽,隐藏槽内设置有卡接组件98,卡接组件98与u型座2开设的卡接槽11临时卡接,防滑定位机构9的设置只要用于对布料层的防脱定位,具体运动方式如下,在待裁剪布料位于角度块92上端面时(布料层被角度块92下方的压制件95、主动定位组件96、从动定位组件97进行定位),此时需要将待裁剪布料与布料层叠加,叠加过程如下,通过主气缸8带动滑动座7、防滑定位机构9整体向外侧移动(远离布料),移动过程分为前后路程,前半路程由于卡接组件98与卡接槽11的临时卡接,使得角度块92呈水平滑动撤出,此时由于角度块92的上方平铺有布料,角度块92的水平滑出避免了布料边缘翻动的情况,在后半路程中,此时的角度块92与布料分离,且卡接组件98与卡接槽11之间脱离,在复位弹簧93的作用下,角度板91、角度块92向上角度调节(打开状态),向上角度打开的角度块92利于后续向内侧移动时压制件95、主动定位组件96、从动定位组件97能够处于布料层的上方,倘若角度块92未向上角度打开,而是以水平状态向内侧移动时,压制件95、主动定位组件96、从动定位组件97的下端会直接触碰到布料层的边缘,从而将边缘位置挤压折起,进而不能到达布料层的上方位置进行压制定位。

34.具体工作时,将底座1安装在现有裁床上合适的位置,将未裁剪的布料平铺在裁床上(经过本技术的布料此时处于角度块92的上端),平铺后,通过主气缸8带动滑动座7、防滑定位机构9整体远离布料(角度块92的运动轨迹为先水平退出再向上角度打开),远离的同时借助齿条5与齿条板6的配合,从而带动临时压紧机构4向下角度调节直到对布料的上端面压紧(原本位于角度块92上端的布料在角度块92水平撤出后与下方的布料层直接接触),通过临时压紧机构4对叠加的布料进行临时压紧(在角度块92撤出的同时对布料进行压紧,避免了角度块92撤出时影响其他布料跟随式移动),随后,通过主气缸8带动滑动座7反向复位,此时临时压紧机构4逐渐向上角度调节,在滑动座7移动至初始位置时通过压制机构10的下降,从而对向上角度调节的角度块92下压,直到卡接组件98与卡接槽11重新卡接,此时通过压制件95、主动定位组件96、从动定位组件97对最上层的一面布料与下方布料/裁床进行贴合、防滑定位,随后通过裁床对最上层的一面布料的一端进行裁剪,从而得到单块布料,该布料与下方的布料堆叠整齐,单块布料定位、裁剪完毕,本技术针对布料的叠加问题进行设计,先通过压制件95、主动定位组件96、从动定位组件97对已裁剪叠加的布料进行防脱定位,此时待裁剪的布料位于角度块92的上端面,随后将待裁剪布料与下方的已裁剪布料叠加在一起时,角度块92、压制件95、主动定位组件96、从动定位组件97水平撤出,撤出的时候通过临时压紧机构4对布料进行临时定位,防止布料与撤出的部件一同移位造成布料的位置偏差,随着角度块92、压制件95、主动定位组件96、从动定位组件97的顺利撤出,在待裁剪布料与下方的已裁剪布料叠加重合后(临时压紧机构4对其临时定位),角度块92、压制件95、主动定位组件96、从动定位组件97整体复位式移动,复位后的角度块92、压制件95、主动定位组件96、从动定位组件97位于布料层的上方,在压制机构10的压制下对布料层进行防脱定位,随后对最上层的布料进行裁剪,本技术在最上层布料与下方布料层叠加的时候对布料进行临时定位,避免了布料位置跑偏的情况,在最上层布料与布料层叠加后进行防脱式定位,避免了逐渐加厚的布料层边缘倾斜偏离的情况。

35.本发明提供的另一个实施例中,进一步的,所述临时压紧机构4包括收缩框41、压缩弹簧42和压紧件43,收缩框41的下端安装在转动块3的上端,收缩框41的内部滑动设置有

t型结构的压紧件43,且压紧件43与收缩框41之间连接有压缩弹簧42。

36.在压缩弹簧42的弹性作用下,压紧件43始终保持向外伸出的趋势,在收缩框41向下角度调节过程中,在压缩弹簧42的作用下压紧件43将最上层的布料以及布料层进行临时压紧,并随着收缩框41的持续性向下角度调节以及压缩弹簧42的压缩,压紧件43的压紧力度逐渐增大。

37.进一步的,所述主动定位组件96包括内置气缸961、挤压板962、挤压杆963、内置弹簧964、挤压架965、定位件一966和弹簧一967,位于中部的压制件95内部开设有活动槽,活动槽的上端安装有内置气缸961,内置气缸961的顶出端安装有挤压板962,与挤压板962挤压配合的挤压杆963滑动设置在压制件95的侧端,挤压杆963与活动槽之间连接有内置弹簧964,与挤压板962位置对应的挤压架965滑动设置在活动槽内,倒t型结构的挤压架965的下端面均匀安装有定位件一966,且挤压架965与活动槽之间连接有弹簧一967,内置弹簧964、弹簧一967起到弹性复位的作用,所述挤压板962由板体、滚珠组成,板体的侧端设置有可滚动的滚珠,滚珠与挤压杆963的倾斜面相接触,滚珠的设置减小了与挤压杆963倾斜面的挤压阻力。

38.进一步的,所述从动定位组件97包括受压杆971、连接弹簧972、挤压块973、联动架974、定位件二975、弹簧二976,位于两侧的压制件95内部分别开设有对应的联动槽,联动槽的上端滑动设置有受压杆971,受压杆971与联动槽之间连接有连接弹簧972,受压杆971的下端设置有挤压块973,与挤压块973配合的联动架974上下滑动设置在联动槽上,联动架974的下端均匀安装有定位件二975,联动架974与联动槽之间连接有弹簧二976,连接弹簧972、弹簧二976起到弹性复位的作用,所述联动架974的上端设置有转动的挤压辊,挤压辊与挤压块973的倾斜面相接触,挤压辊减小了与挤压块973倾斜面的挤压阻力。

39.具体的,在压制件95压制在布料层上方时(此时待裁剪的布料与下方布料层已堆叠在一起),通过内置气缸961带动挤压板962下降,下降过程中,挤压板962的两侧对挤压杆963挤压,受到挤压的挤压杆963与受压杆971接触后同步向外侧移动,同步移动的挤压块973挤压联动架974下降,下降的定位件二975对布料层进一步防脱定位,与此同时,下降的挤压板962下降一段距离后(该距离与初始位置的挤压杆963、受压杆971的间距相等)与挤压架965接触,随后二者同步下降从而带动定位件一966下降,进而对布料层进行防脱定位,通过压制件95以及下降的定位件一966、定位件二975对布料层进行多重定位,在防滑定位机构9水平移动时,通过内置气缸961带动挤压板962上升,在弹性复位下,定位件一966、定位件二975回升从而与布料层分离,压制件95与布料层的小面积接触不会阻挡压制件95向外侧的移动。

40.进一步的,所述卡接组件98包括卡接块981和推动弹簧982,卡接块981滑动设置在隐藏槽中,卡接块981与隐藏槽之间连接有推动弹簧982,推动弹簧982起到弹性复位的作用。

41.具体的,防滑定位机构9向外侧移动过程中,前半路程在卡接块981与卡接槽11的临时卡接作用下,角度块92呈水平滑动撤出,在后半路程中,此时的卡接块981与卡接槽11之间分开脱离,在复位弹簧93的作用下,角度板91、角度块92向上角度调节,在最上层的布料与布料层叠加在一起后,滑动座7水平向内侧移动(此时的角度板91、角度块92、压制件95、主动定位组件96、从动定位组件97呈向上角度调节),在移动到初始位置时,通过压制机

构10对角度板91的下降使得角度板91重新呈水平布置,此时,卡接块981重新卡接在卡接槽11中,且通过压制件95、主动定位组件96、从动定位组件97对布料层进行防脱式定位。

42.进一步的,所述压制机构10包括压制气缸101、压制滚轮102、限位接触点103和连接架104,连接架104安装在滑动座7的上端,连接架104的上端安装有压制气缸101,压制气缸101的下端安装有压制滚轮102,连接架104的左端上侧安装有限位接触点103,限位接触点103在角度块92向上角度调节过程中起到上端角度限位的作用。

43.具体的,在防滑定位机构9向外侧移动前,通过压制气缸101带动压制滚轮102上升到最高位置,避免了阻挡防滑定位机构9在向外侧移动过程中向上角度调节的轨迹,在防滑定位机构9移动到最内侧后,通过压制气缸101带动压制滚轮102下降,从而对向上角度调节的防滑定位机构9向下角度调节,直到卡接块981重新卡接在卡接槽11中,此时的角度板91、角度块92呈水平布置。

44.进一步的,所述角度板91的下端设置有抵住杆,抵住杆的设置起到了对角度板91下端支撑的作用,滑动座7滑动设置在底座1上。

45.工作过程:

46.步骤一:将底座1安装在现有裁床上合适的位置;

47.步骤二:将未裁剪的布料平铺在裁床上(该布料处于最上层且位于角度块92的上端,布料层位于角度块92的下方),在平铺后,通过主气缸8带动滑动座7、防滑定位机构9整体向外移动,在齿条5与齿条板6的啮合配合下,临时压紧机构4向下角度调节,在防滑定位机构9退出未裁剪的布料、布料层之间后,向下角度调节的临时压紧机构4对未裁剪的布料、布料层进行合并堆叠且临时压紧定位,向外移动的防滑定位机构9在水平退出后向上角度调节;

48.步骤三:随后通过主气缸8带动滑动座7向内侧移动(靠近布料),向上角度调节的防滑定位机构9同步移动,直到滑动座7移动到初始位置,此时的防滑定位机构9位于布料层的上方(未裁剪的布料、布料层已合并堆叠),随后通过压制气缸101带动压制滚轮102下降,从而对向上角度调节的防滑定位机构9向下角度调节,直到卡接块981重新卡接在卡接槽11中,此时的压制件95对布料层进行压制,随后主动定位组件96、从动定位组件97之间相配合从而对布料层进一步防脱式定位;

49.步骤四:随后通过裁床对最上层的一面布料的一端进行裁剪,从而得到单块布料,该布料与下方的布料堆叠整齐;

50.步骤五:重复步骤二至步骤四,对后续的布料进行定位、裁剪成块。

51.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1