一种高剪切强度超高模量沥青基石墨纤维及其制备方法与流程

本发明属于碳纤维材料,具体涉及一种高剪切强度超高模量沥青基石墨纤维及其制备方法。

背景技术:

1、中间相沥青基碳纤维经过2800℃及以上石墨化处理后,其石墨化有序性增加,极性降低,模量超高(>700gpa)、导热>500w/(m·k)、拉伸强度>2400mpa、表面光滑致密且惰性大,表面碳含量在99%以上,表面自由能低,润湿性非常差,表面处理难度几何倍增加,使得它和环氧树脂等基体材料之间界面结合力较差,从而对碳纤维复合材料综合性能造成影响。为了提高沥青基石墨纤维的界面性能,通常会对其进行表面处理以改善沥青基石墨纤维表面的物理和化学特性,进而改善和基体间的界面结合力,达到提高层间剪切强度的目的。

2、电化学氧化是目前工艺最为成熟的改性方法,通过阳极氧化刻蚀作用,实现增大其表面粗糙度和增加含氧官能团的含量,来提高纤维与树脂基体的界面结合力。但是用常用的电化学阳极氧化处理pan基碳纤维的方式对超高模量的沥青基石墨纤维并不适用,沥青基石墨纤维经过2800℃以上的高温石墨化,片层晶体致密且缺陷较少,表面惰性极强,当丝束进入电解槽时,浸润性差,造成电化学氧化刻蚀处理的不理想,处理后的沥青基石墨纤维无论是其表面粗糙度还是表面氧含量都比较低,导致与基体树脂等界面接合能力不太好,层剪强度经过优选后的阳极氧化处理也就在33mpa左右(无表面处理的在24mpa左右),难以满足实际复材应用的要求。

3、为了提高其超高模量(表面碳含量>99%,模量>700gpa、导热>500w/(m·k)、拉伸强度>2400mpa)沥青基石墨纤维表面处理效果,一般是通过加大电流强度及延长阳极氧化的时间来实现的,这样不仅造成生产效率低下,而且产线更长、耗能更多,生产成本增加,最重要的是通过这种方式处理的沥青基石墨纤维表面效果也无明显提升,处理后的层剪强度也就在38mpa左右,得不偿失。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种高剪切强度超高模量沥青基石墨纤维及其制备方法,用以解决现有方法提高超高模量沥青基石墨纤维层间剪切强度时效果不明显、耗能多、生产成本高等技术问题。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

3、本发明公开了一种高剪切强度超高模量沥青基石墨纤维的制备方法,包括以下步骤:

4、对沥青基碳纤维进行阳极氧化刻蚀处理,随后进行石墨化处理,得到沥青基石墨纤维;随后对沥青基石墨纤维进行阳极氧化处理,再经过水洗、上浆及干燥处理后得到一种高剪切强度超高模量沥青基石墨纤维。

5、进一步地,所述上浆是采用环氧树脂型上浆剂上浆。

6、进一步地,所述沥青基碳纤维的抗拉强度≥1400mp,模量为180~200gpa。

7、进一步地,所述阳极氧化刻蚀处理以沥青基碳纤维作为正极,以石墨板作为负极,正极和负极之间的距离为2.0cm,采用的电解液为硝酸水溶液;所述硝酸水溶液的电导率为100~130ms/cm,温度为40℃;所述石墨板的长度为50cm。

8、进一步地,所述阳极氧化刻蚀处理的电流强度为0.1~0.5a/g,处理时间为30~60s。

9、进一步地,所述石墨化处理的温度为2800~3000℃,时间为15~30s,采用的保护气体为流量为0.5~1.0m3/h的氩气。

10、进一步地,所述阳极氧化处理以沥青基石墨纤维作为正极,以石墨板作为负极,正极和负极之间的距离为1.5cm,采用的电解液为硫酸氢氨电解质溶液;所述硫酸氢氨电解质溶液的电导率为130~160ms/cm,温度为40℃;所述石墨板的长度为60cm。

11、进一步地,所述阳极氧化处理的电流强度为0.3~1.0a/g,处理时间为30~60s。

12、进一步地,所述水洗是采用循环去离子水进行水洗;所述循环去离子水的温度为50℃~70℃,所述水洗至得到的水洗后水溶液的电导率≤1ms/cm;所述干燥的温度为140℃~170℃。

13、本发明还公开了采用上述制备方法制备得到的高剪切强度超高模量沥青基石墨纤维,所述高剪切强度超高模量沥青基石墨纤维的剪切强度大于46mpa。

14、与现有技术相比,本发明具有以下有益效果:

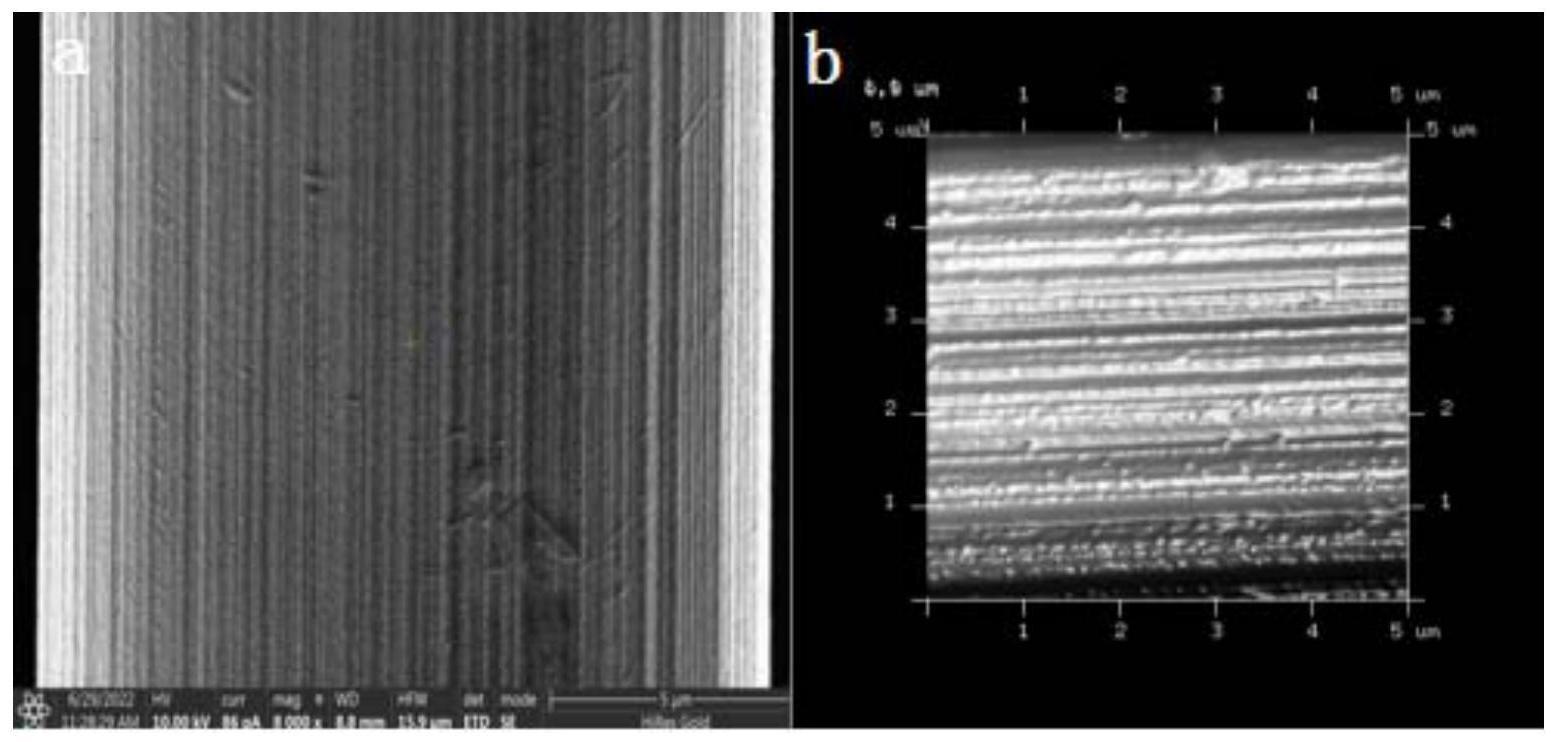

15、本发明公开了一种高剪切强度超高模量沥青基石墨纤维的制备方法,采用模量较低的沥青基碳纤维,其表面惰性低,碳缺陷较多,在其石墨化前先进行阳极氧化刻蚀处理,进行阳极氧化刻蚀处理通过电解条件优化设计,在短时间内可以实现沥青基碳纤维表面粗糙度的增加,其表面的凹槽数量和深度增加,经过后续的是高温处理,其表面的粗糙形貌也可以保留;另外,通过阳极氧化处理在沥青基石墨纤维表面进行处理,较短时间内可以使其表面粗糙度进一步增大,而且表面氧和氮含量更高,通过这种化学键合及机械嵌合共同作用使沥青基石墨纤维和基体树脂形成强结合力,层间剪切强度得到大幅提高;本发明的制备方法处理时间短(30~60s),可有效缩短表面处理线的长度,处理效率高且表面处理效果好,对生产超高模量沥青基石墨纤维特别适用,能够应用于工业化连续生产线。

16、进一步地,进行阳极氧化刻蚀处理时,选用强酸性、高电导的硝酸水溶液做电解质,通过电解条件优化设计,更容易对其表面进行阳极氧化刻蚀,短时间内可以使其表面粗糙度明显增加,凹槽变的更多更深,比表面积增大,即使经过石墨化高温处理其表面形貌也得以保留。

17、进一步地,进行阳极氧化处理时,选用强酸性、高电导的硫酸氢氨水溶液做电解质,通过电解条件优化设计,特别是阴阳极的距离和石墨板的长度的设定,利于电流更高效参与阳极氧化吸氧刻蚀反应,较短时间内可以使其表面粗糙度进一步增大。

18、本发明还公开了采用上述方法制备得到的高剪切强度超高模量沥青基石墨纤维,由于在上浆前,表面具有高的粗糙度(比表面积),氧和氮含量更高,使得沥青基石墨纤维和基体树脂形成强结合力,层间剪切强度得到大幅提高,具有广阔的应用前景。

技术特征:

1.一种高剪切强度超高模量沥青基石墨纤维的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高剪切强度超高模量沥青基石墨纤维的备方法,其特征在于,所述上浆是采用环氧树脂型上浆剂上浆。

3.根据权利要求1所述的一种高剪切强度超高模量沥青基石墨纤维的制备方法,其特征在于,所述沥青基碳纤维的抗拉强度≥1400mp,模量为180~200gpa。

4.根据权利要求1所述的一种高剪切强度超高模量沥青基石墨纤维的制备方法,其特征在于,所述阳极氧化刻蚀处理以沥青基碳纤维作为正极,以石墨板作为负极,正极和负极之间的距离为2.0cm,采用的电解液为硝酸水溶液;所述硝酸水溶液的电导率为100~130ms/cm,温度为40℃;所述石墨板的长度为50cm。

5.根据权利要求4所述的一种高剪切强度超高模量沥青基石墨纤维的制备方法,其特征在于,所述阳极氧化刻蚀处理的电流强度为0.1~0.5a/g,处理时间为30~60s。

6.根据权利要求1所述的一种高剪切强度超高模量沥青基石墨纤维的制备方法,其特征在于,所述石墨化处理的温度为2800~3000℃,时间为15~30s,采用的保护气体为流量为0.5~1.0m3/h的氩气。

7.根据权利要求1所述的一种高剪切强度超高模量沥青基石墨纤维的制备方法,其特征在于,所述阳极氧化处理以沥青基石墨纤维作为正极,以石墨板作为负极,正极和负极之间的距离为1.5cm,采用的电解液为硫酸氢氨电解质溶液;所述硫酸氢氨电解质溶液的电导率为130~160ms/cm,温度为40℃;所述石墨板的长度为60cm。

8.根据权利要求7所述的一种高剪切强度超高模量沥青基石墨纤维的制备方法,其特征在于,所述阳极氧化处理的电流强度为0.3~1.0a/g,处理时间为30~60s。

9.根据权利要求1所述的一种高剪切强度超高模量沥青基石墨纤维的制备方法,其特征在于,所述水洗是采用循环去离子水进行水洗;所述循环去离子水的温度为50℃~70℃,所述水洗至得到的水洗后水溶液的电导率≤1ms/cm;所述干燥的温度为140℃~170℃。

10.采用权利要求1~9中任意一项所述的一种高剪切强度超高模量沥青基石墨纤维的制备方法制备得到的一种高剪切强度超高模量沥青基石墨纤维,其特征在于,所述高剪切强度超高模量沥青基石墨纤维的剪切强度大于46mpa。

技术总结

本发明公开了一种高剪切强度超高模量沥青基石墨纤维及其制备方法,属于碳纤维材料技术领域。本发明公开的方法首先对沥青基碳纤维进行阳极氧化刻蚀处理,随后进行石墨化处理,得到沥青基石墨纤维;随后对沥青基石墨纤维进行阳极氧化处理,再经过水洗、上浆及干燥处理后得到一种高剪切强度超高模量沥青基石墨纤维。在其石墨化前先进行阳极氧化刻蚀处理,进行阳极氧化刻蚀处理通过电解条件优化设计,在短时间内可以实现沥青基碳纤维表面粗糙度的增加,其表面的凹槽数量和深度增加,经过后续的是高温处理,其表面的粗糙形貌也可以保留,较短时间内可以使其表面粗糙度进一步增大,使沥青基石墨纤维和基体树脂形成强结合力,层间剪切强度得到大幅提高。

技术研发人员:李文泉,姜海涛,张琼,周玉柱,付龙龙,张卫霞

受保护的技术使用者:陕西天策新材料科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!