一种高效渗透打孔无纺布及其制备方法与流程

本技术涉及无纺布制备,尤其是涉及一种高效渗透打孔无纺布及其制备方法。

背景技术:

1、目前,市场上应用的无纺布都是直接拿来使用,如茶包袋、香包袋、调料袋、制鞋、制革、床垫等。经过市场调研发现,相关技术中的无纺布大部分是没有经过打孔工艺的处理,透气性和渗透性能不理想,无法满足当今市场的需求。而有少部分无纺布经过市售的打孔设备处理,改善了透气性和渗透性能,但是,实际性能的透气性和渗透性能也是差强人意。因此,本技术提出了一种高效渗透打孔无纺布的制备方法。

技术实现思路

1、为了解决上述技术存的问题,本技术提供了一种高效渗透打孔无纺布及其制备方法。

2、本技术提供的一种高效渗透打孔无纺布,是通过以下技术方案得以实现的:

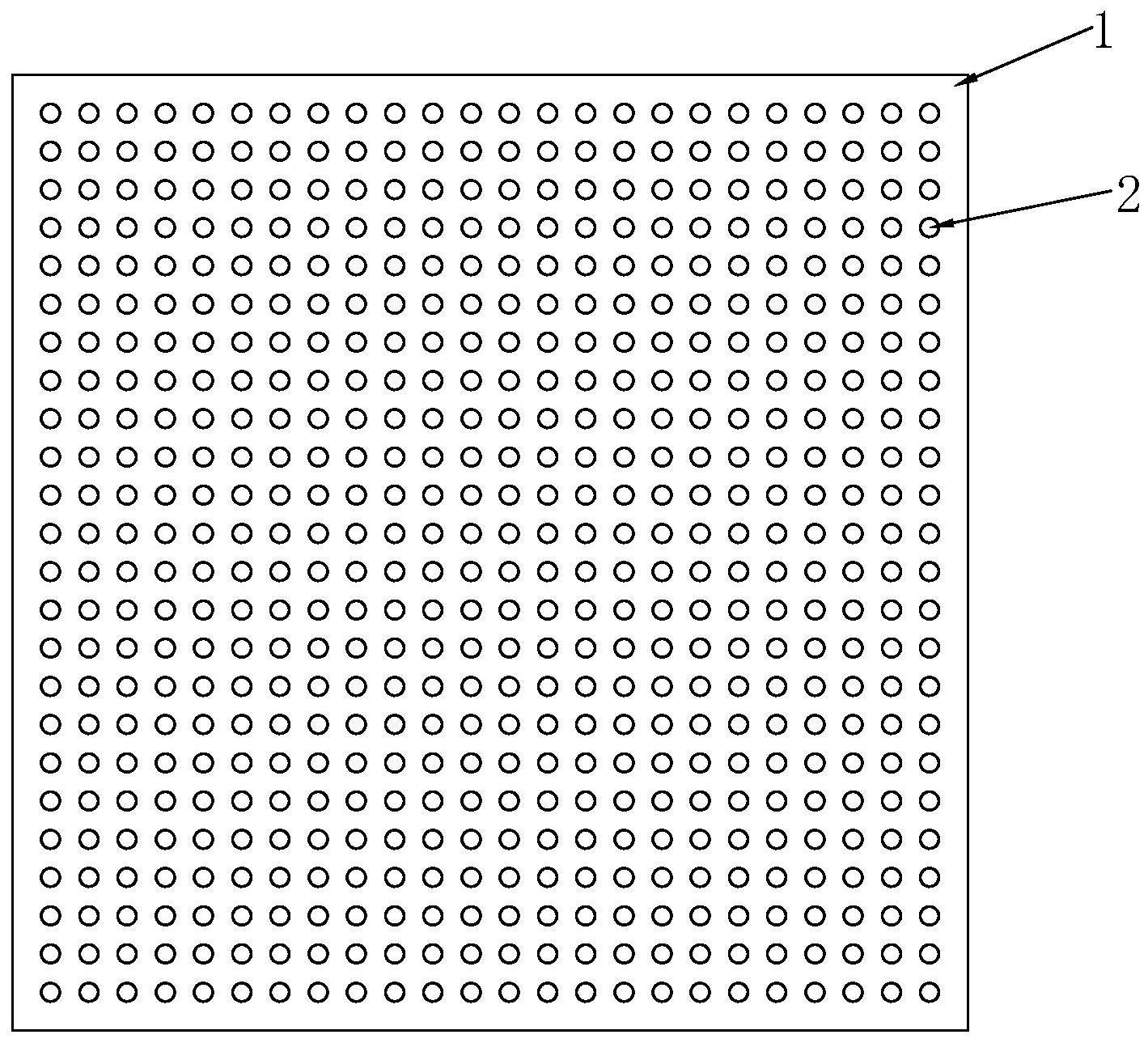

3、一种高效渗透打孔无纺布,包括无纺布主体,所述无纺布主体开设有透气孔;所述透气孔的直径控制在0.5-5mm,相邻所述透气孔之间的间距等于所述透气孔直径的2-4倍;所述无纺布主体的开孔率等于10-25%。

4、本技术制备的高效渗透打孔无纺布具有高效渗透的效果,是一款具有优良透气性和渗透性能的无纺布产品,解决了相关技术存在的透气性和渗透性能相对较差的问题。本技术研发团队通过对开孔率、透气孔直径的研究,筛选得出了最佳的优选方案且综合生产成本相对较低,复合无纺布企业的生产需求,可实施性强,有实际推向市场的潜力。

5、优选的,构成所述无纺布主体的短纤丝为中空丝;所述中空丝形成有中空腔室;所述中空丝表面形成有与中空腔室连通的多效渗透微孔;所述中空丝的直径控制在20-40微米;所述中空丝的壁厚控制在5-15微米。

6、通过采用上述技术方案,可保证本技术具有优良的透气性和渗透性能。

7、优选的,所述无纺布主体是由以下质量百分比的原料制备而成:8-20%的5a沸石分子筛、2-6%的水溶性淀粉颗粒、0.5-2%的分散剂、0.1-0.5%的抗紫外助剂、0.2-1%的抗氧化剂、余量为食品级树脂粒料;所述食品级树脂粒料为食品级的pp或者pe树脂;所述水溶性淀粉颗粒的粒径等于控制所述中空丝(10)的壁厚的0.9-1.2倍;所述5a沸石分子筛的粒径等于控制所述中空丝(10)的壁厚的0.5-0.9倍。

8、通过采用上述技术方案,可制备得到具有优良的透气性和渗透性能的高效渗透打孔无纺布。且高效渗透打孔无纺布的配方组分相对常规,市场易采购,可实施性强,有实际推向市场的潜力。此外,本技术中采用5a沸石分子筛改善了整体的透气性和渗透性,提升也可提升所保证产品的保鲜性能。此外,水溶性淀粉颗粒利于所制备的中空丝形成多效渗透微孔,进而保证本技术具有优良的透气性和渗透性能。

9、优选的,所述无纺布主体是由以下质量百分比的原料制备而成:15-18%的5a沸石分子筛、4-5%的水溶性淀粉颗粒、0.5-2%的分散剂、0.1-0.3%的抗紫外助剂、0.4-0.6%的抗氧化剂、余量为食品级树脂粒料;所述食品级树脂粒料为食品级的pp或者pe树脂;所述水溶性淀粉颗粒的粒径等于控制所述中空丝的壁厚的0.95-0.98倍;所述5a沸石分子筛的粒径等于控制所述中空丝的壁厚的0.75-0.8倍。

10、通过采用上述技术方案,可进一步保证本技术具有优良的透气性和渗透性能,且在保证优良的透气性和渗透性能的前提下,可降低整体的生产成本。

11、优选的,所述分散剂主要是由kh-792偶联剂、kh-570偶联剂制成;所述kh-792偶联剂、kh-570偶联剂的质量比为1:(1.05-1.2);所述分散剂的制备方法,将计量准确的kh-792偶联剂、kh-570偶联剂混合均匀后,在80±5℃条件下回流反应2-5h得复合偶联剂,即目标分散剂。

12、本技术中采用的特制分散剂可对水溶性淀粉颗粒、5a沸石分子筛进行表面处理,使得水溶性淀粉颗粒、5a沸石分子筛与树脂基体良好兼容,保证本技术的力学强度的提升赋予本技术良好的透气性和渗透性能。

13、优选的,所述抗紫外助剂为uv-326、uv-531、uv-9、uv-320中的至少一种;所述氧化剂1010、抗氧化剂168;所述抗氧化剂1010、抗氧化剂168的质量比为(6-8):(2-4)。

14、通过采用上述技术方案,可赋予本技术良好的耐候,使用寿命相对较好。

15、本技术提供的一种高效渗透打孔无纺布的制备方法,是通过以下技术方案得以实现的:

16、一种高效渗透打孔无纺布的制备方法,包括以下步骤:

17、步骤一,食品级树脂粒料干燥,备用;

18、同时将计量准确的5a沸石分子筛、水溶性淀粉颗粒、抗紫外助剂、抗氧化剂加入搅拌釜中,以50-80rpm转速搅拌,搅拌5-10min后滴加分散剂,滴加量为2-4ml/10s,滴加完成后以120-160rpm转速搅拌5-20min得混合料;

19、步骤二,高温熔融:将步骤一中完成干燥的食品级树脂粒料和混合料投入挤出设备中进挤压熔融行,挤出的熔融物料按设定要求通过计量泵控制挤出规定的量;

20、步骤三,喷丝:挤出后纺丝液经过异形喷丝板,风冷形成中空丝;

21、步骤四,铺钢网:异形喷丝板喷丝冷却形成的中空丝,均匀地铺洒在钢网上,形成宽幅布状;

22、步骤五,热压扎:形成宽幅布状的无纺布,再通过加热钢辊热压扎,压成薄薄的无纺布,热压扎之后冷却制成无纺布;

23、步骤六,打孔:设定合金钢孔针温度在160-200℃,滚动式在无纺布表面进行打孔处理,形成于无纺布的透气孔直径为0.5-5mm,相邻孔针的间隔是针孔直径的2-4倍;相邻透气孔的间距是透气孔直径的2-2.7倍;

24、步骤七,水洗,烘干,收卷,分切成不同门幅的卷膜,得成品无纺布。

25、本技术所提供的制备方法相对简单,所需设备相对常规,中小企业均可实施,便于市场推广应用。

26、优选的,所述步骤六,打孔:设定孔针温度在160-200℃,滚动式在无纺布表面进行打孔处理,形成于无纺布的透气孔直径为1-3mm,相邻针孔的间隔是针孔直径的1.0-1.2倍。

27、通过采用上述技术方案,可进一步优化本技术的透气性和渗透性能。

28、优选的,所述步骤六,打孔:设定孔针温度在160-200℃,滚动式在无纺布表面进行打孔处理,形成于无纺布的透气孔直径为1±0.05mm,相邻针孔的间隔是针孔直径的2倍。

29、通过采用上述技术方案,可进一步优化本技术的透气性和渗透性能。

30、优选的,还包括步骤八,将步骤七中的成品无纺布先浸泡于0.5-2mol的氯化钙溶液中,浸泡6-12h,然后去离子水洗至少两次,再浸泡于2-4mol氯化钠溶液中,置于20-40kpa下,浸泡处理2-8h,烘干得成品高效渗透打孔无纺布。

31、通过采用上述技术方案,可进一步优化本技术的透气性和渗透性能。

32、综上所述,本技术具有以下优点:

33、1、本技术具有高效渗透的效果,解决了相关技术存在的透气性和渗透性能较差的问题。

34、2、本技术所提供的制备方法相对简单,所需设备相对常规,中小企业均可实施,便于市场推广应用。

35、3、本技术中的无纺布主体是由特制的中空丝构成,可有效保证本技术的透气性和渗透性能,可制备得到优良透气性和渗透性能的无纺布产品。

36、4、本技术中采用的特制分散剂可对水溶性淀粉颗粒、5a沸石分子筛进行表面处理,使得水溶性淀粉颗粒、5a沸石分子筛与树脂基体良好兼容,保证本技术的力学强度的提升赋予本技术良好的透气性和渗透性能。

- 还没有人留言评论。精彩留言会获得点赞!