一种混纺织物的染色工艺的制作方法

本发明涉及纺织物染色领域,具体为一种混纺织物的染色工艺。

背景技术:

1、混纺织物是化学纤维与其它棉毛、丝、麻等到天然纤维混合纺纱织成的纺织产品,既有涤纶的风格又有棉织物的长处,如涤棉布、涤毛华达呢等。混纺分为毛粘混纺、羊兔毛绲纺、tr面料、高密nc布、3m防水摩丝布、天丝(tencel)面料、柔赛丝、tnc面料、复合面料等;腈纶面料的保暖性能比羊毛面料高15%左右,具有耐磨性好、保型性好、保暖性好的优点,但是100%晴纶面料容易起静电,在冬季穿着的感受比较差。所以腈纶棉混纺的出现就改善了这些缺点,同时结合棉纤维吸湿透气、柔软舒适的优点,这种混纺针织面料没有纯棉面料那么易皱,由于棉毛和腈纶染色性能不同,可分别用弱酸性染料、中性染料或酸性媒染染料染棉毛,用阳离子染料染腈纶。这两类染料带电荷性不同所以防止阴、阳离子相遇产生沉淀和减少两种纤维互相沾色是染色的关键。可采用的染色方法如下:二浴法染色:先用阳离子染料染腈纶,再用酸性染料等染棉毛。或者先用弱酸性染料、中性染料或酸性媒染染料染棉毛,然后用阳离子染料染腈纶。这种工艺可避免染料之间的相互作用,但时间长,能耗大,为此我们提出了一种混纺织物的染色工艺。

技术实现思路

1、针对现有技术的不足,本发明提供了一种混纺织物的染色工艺,解决了上述的问题。

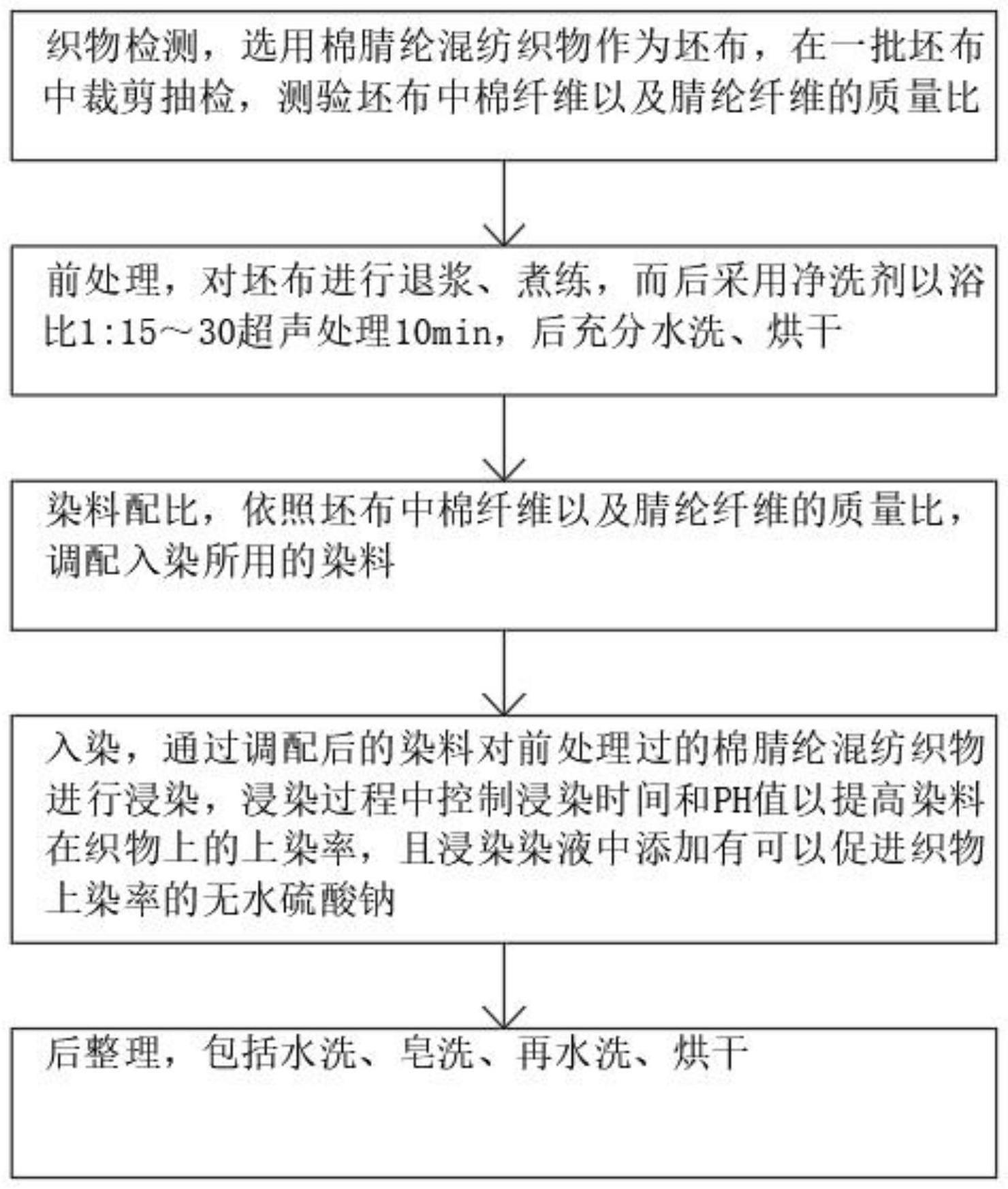

2、为实现上述所述目的,本发明提供如下技术方案:一种混纺织物的染色工艺,包括以下步骤:

3、s1:织物检测,选用棉腈纶混纺织物作为坯布,在一批坯布中裁剪抽检,测验坯布中棉纤维以及腈纶纤维的质量比;

4、s2:前处理,对坯布进行退浆、煮练,而后采用净洗剂以浴比1:15~30超声处理10min,后充分水洗、烘干;

5、s3:染料配比,依照坯布中棉纤维以及腈纶纤维的质量比,调配入染所用的染料;

6、s4:入染,通过调配后的染料对前处理过的棉腈纶混纺织物进行浸染,浸染过程中控制浸染时间和ph值以提高染料在织物上的上染率,且浸染染液中添加有可以促进织物上染率的无水硫酸钠;

7、s5:后整理,包括水洗、皂洗、再水洗、烘干。

8、优选的,所述s2前处理的具体过程包括以下步骤:

9、s21:通过退浆联合机将棉腈纶混纺织物浸轧在退浆液中,并控制轧余率100%,

10、s22:接着将棉腈纶混纺织物在60-80℃汽蒸15-20分钟,随后将棉腈纶混纺织物取出;

11、s23:投入含有0.5-1g/l高效净洗剂的清洗液中超声处理10min,且清洗液温度为60℃,最后使用60℃的清水清洗干净,清洗后烘干备用。

12、优选的,所述s2中退浆液主要成分及配制过程为:将分析纯级碳酸钠10-15g/l、分析纯级烧碱5-10g/l、100%含量双氧水15-20g/l按比例混合在水溶液中,并充分搅拌至各组分充分溶解后备用;

13、退浆后的棉腈纶混纺织物中存在棉纤维成分,需要进行脱色漂白工艺,以保障后期染色效果,具体脱色漂白工艺步骤为:将棉腈纶混纺织物通过轧染的方式浸泡在轧染增白液中脱色漂白,轧染轧余率控制为100%,接着将漂白后的棉腈纶混纺织物再次使用30-40℃清水清洗干净后,将织物投入织物定型机中烘干定型,设置定型温度为120-130℃,且控制定型时间,保持织物含湿量为10%-20%,以保持织物良好的手感和蓬松性。

14、优选的,所述轧染增白液主要成分及配制过程为:按比例将10g分散型勃仑可福dcb增白剂、3g草酸、0.8g磷酸三钠、亚硫酸氢钠0.4g混合融化在水溶液中制成1000l的轧染增白液。

15、优选的,所述s3染料配比的具体步骤包括:将中性染料和分散型阳离子染料进行混合,加入元明粉以及匀染剂进行搅拌,调节染料的ph值处于6-7。

16、优选的,所述s3中调配入染所用的染料,其按照质量含量包括:

17、中性染料x%;

18、分散性阳离子染料y%;

19、分散剂wa1%~3%;

20、元明粉10%~15%;

21、匀染剂1%~3%,其中,中性染料与分散性阳离子染料的比例与棉纤维和腈纶纤维的质量比同比例设置。

22、优选的,所述s4入染具体步骤如下:

23、s41:将前处理后的棉腈纶混纺织物浸入到染色机的染浴中,然后使染色机升温,升温速度为2℃/min,温度升至60-70℃,保温染色10-20min;

24、s42:染色机继续升温,升温速度为1℃/min,升温至75-85℃,保温染色45-60min,接着按1℃/min的升温速率将染液升温至100-110℃,且保温60-90min;

25、s43:接着按2℃/min的降温速率降温至50℃,接着取出染色后的织物进行后处理。

26、优选的,所述s4入染中棉腈纶混纺织物与染料之间的染色浴比为1:15-30。

27、优选的,所述s5后整理具体步骤包括:将上染的织物在30-40℃下清水水洗去除染液成分,接着在30-40℃下皂洗,随后再次30-40℃下清水水洗,水洗完成后烘干定型。

28、与现有技术相比,本发明提供了一种混纺织物的染色工艺,具备以下有益效果:

29、1、该混纺织物的染色工艺,在染色前对所将要染色的棉腈纶混纺织物的坯布进行采样分析,通过剖析棉纤维成分以及腈纶纤维成分的比例,选用中性染料和分散性阳离子染料进行入染,且中性染料和分散性阳离子染料的比例依照棉成分与腈纶成分进行调节,能改善棉腈纶混纺织物一浴一步的上染效果,且一浴一步的染整方式,相较于传统一浴两步或两浴两步法染色,大大缩短了加工的流程和步骤,节省了用水量以及蒸汽用量,采用二段升温上染固色的方式,在坯布于染色机中升温至75-85℃时,分散性阳离子染料对棉腈纶混纺织物中的腈纶成分进行上染,并且该分散型阳离子染料具有良好的耐电解质性,不易与中性固色活性染料发生沉淀的情况,并且后续升温至100-110℃,在温度达到90℃以上时,中性固色活性染料对坯布进行上染固色,省去了后续单独固色的步骤,进一步达到节能节水的目的,同时加快了染整的工艺步骤,缩短染色操作整体的工艺时长,提高染整的效率。

30、2、该混纺织物的染色工艺,前处理时采用超声波进行前处理,相较于常规的前处理,处理温度低,时间短,同时杂质去除率高,白度提高,同时没有强碱剂的加入,对纤维的损伤小,同时采用高效净洗剂,对环境的污染小,更环保。

技术特征:

1.一种混纺织物的染色工艺,其特性在于,包括以下步骤:

2.根据权利要求1所述的一种混纺织物的染色工艺,其特征在于,所述s2前处理的具体过程包括以下步骤:

3.根据权利要求1所述的一种混纺织物的染色工艺,其特征在于,所述s2中退浆液主要成分及配制过程为:将分析纯级碳酸钠10-15g/l、分析纯级烧碱5-10g/l、100%含量双氧水15-20g/l按比例混合在水溶液中,并充分搅拌至各组分充分溶解后备用;

4.根据权利要求3所述的一种混纺织物的染色工艺,其特征在于,所述轧染增白液主要成分及配制过程为:按比例将10g分散型勃仑可福dcb增白剂、3g草酸、0.8g磷酸三钠、亚硫酸氢钠0.4g混合融化在水溶液中制成1000l的轧染增白液。

5.根据权利要求1所述的一种混纺织物的染色工艺,其特征在于,所述s3染料配比的具体步骤包括:将中性染料和分散型阳离子染料进行混合,加入元明粉以及匀染剂进行搅拌,调节染料的ph值处于6-7。

6.根据权利要求1所述的一种混纺织物的染色工艺,其特征在于,所述s3中调配入染所用的染料,其按照质量含量包括:

7.根据权利要求1所述的一种混纺织物的染色工艺,其特征在于,所述s4入染具体步骤如下:

8.根据权利要求1所述的一种混纺织物的染色工艺,其特征在于,所述s4入染中棉腈纶混纺织物与染料之间的染色浴比为1:15-30。

9.根据权利要求1所述的一种混纺织物的染色工艺,其特征在于,所述s5后整理具体步骤包括:将上染的织物在30-40℃下清水水洗去除染液成分,接着在30-40℃下皂洗,随后再次30-40℃下清水水洗,水洗完成后烘干定型。

技术总结

本发明涉及纺织物染色领域,且公开了一种混纺织物的染色工艺,包括以下步骤:S1:织物检测,选用棉腈纶混纺织物作为坯布,测验坯布中棉纤维以及腈纶纤维的质量比;S2:前处理,对坯布进行退浆、煮练,而后超声处理10min,后充分水洗、烘干;S3:染料配比,依照坯布中棉纤维以及腈纶纤维的质量比,调配染料;S4:入染,通过调配后的染料对织物进行浸染,浸染过程中控制浸染时间和PH值以提高染料在织物上的上染率;S5:后整理,包括水洗、皂洗、再水洗、烘干;通过对染色的温度、时间和PH值的调控,并且实现了一浴一步法染色,较之传统一浴二步法与二浴二步法工艺可以缩短染色时间,提高生产效率,且有利于提高经济效益。

技术研发人员:钱利江,章林峰,应城唯

受保护的技术使用者:浙江绍兴永利印染有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!