一种染色机储液换热装置的制作方法

1.本实用新型涉及染色机领域,更具体地,涉及一种染色机储液换热装置。

背景技术:

2.高温高压溢流染色机是一种多用途的染色机,在印染行业中得到广泛的应用,高温高压染色机几乎能对目前所有的机/针织物、表面敏感织物进行良好的染色,能加工纯棉、涤/棉、涤/粘、涤纶以及超细纤维仿真丝、桃皮绒、天丝等制品,但是在使用过程中会排出大量的高温废液,传统的废液处理方式一般采用直接过滤、处理后进行排放,高温高压染色机的能耗高、节能环保性差,尤其在多单元高温高压染色机中,产生的高温废液量较大,直接排放产生了极大的能源损耗,不符合当下绿色、经济、环保的发展理念。

3.现有技术中公开了一种高温染色机排水装置,所述换热装置包括管式换热器和储水罐,所述管式换热器内部设有换热盘管,所述管式换热器上端设有进水口,且管式换热器下端设有出水口,所述进水口、出水口均与换热盘管连通,所述管式换热器一端设有污水进口,且管式换热器另一端设有污水出口,所述管式换热器一侧设有若干个燃烧器,所述储水罐位于管式换热器下端,且储水罐的进口通过管道与出水口连通,所述储水罐的出液口通过管道与染色机本体的进液口连通;通过换热装置对废弃得高温废水进行热交换再利用,有效降低了热能消耗,但是采用管式换热器和储水罐对空间的占用较大,在多单元高温高压染色机中所需占用的空间更大,且完成换热后的热水再进入到储水罐又会产生能源二次消耗。

技术实现要素:

4.本实用新型为克服上述现有技术所述的缺陷,提供一种空间占用小、能源转换率高的染色机储液换热装置。

5.为解决上述技术问题,本实用新型的技术方案如下:

6.一种染色机储液换热装置,用于染色机高温废液的热能回收,所述储液换热装置安装在染色机本体底部,储液换热装置与染色机本体之间通过可控制开闭的液体通道连接,所述储液换热装置包括壳体、储液空腔和换热管道,所述壳体为u型槽状结构,u型槽状结构的两端封闭,u型槽状结构倒扣在染色机本体底部,所述换热管道包括依次连接的进液端、换热段和出液端,所述换热段位于储液空腔内部,所述换热管道的进液端和出液端通过密封圈安装在壳体上,所述壳体侧面或下部开设有排水口,所述排水口与外部排水管道连接。

7.进一步地,所述染色机包括n个作业单元,n为正整数,所述储液换热装置与染色机的n个作业单元均通过可控制开闭的液体通道连接。

8.进一步地,所述换热管道的换热段采用蛇形换热管结构。

9.进一步地,所述换热段采用圆柱形玻璃管。

10.进一步地,n等于4,所述染色机包括4个作业单元。

11.进一步地,所述壳体上在储液空腔内部安装有4组金属支撑架,所述4组金属支撑架分别与换热管道的换热段支撑连接。

12.进一步地,所述换热管道的换热段包括m组蛇形换热管结构,m为正整数。

13.进一步地,m等于2,所述m组蛇形换热管结构采用内外两组的蛇形盘管结构,内侧蛇形盘管结构的输入端和外侧蛇形盘管结构的输入端均与进液端连接,内侧蛇形盘管结构的输出端和外侧蛇形盘管结构的输出端均与出液端连接。

14.进一步地,所述储液换热装置与染色机本体之间有第一控制阀门,所述排水口与外部排水管道之间有第二控制阀门,所述储液空腔内设置有温度传感器,所述第一控制阀门、第二控制阀门和温度传感器均与染色机的控制单元电连接。

15.进一步地,所述进液端与水源连接,所述出液端与染色机的染液制备单元连接。

16.与现有技术相比,本发明技术方案的有益效果是:

17.本实用新型提供一种染色机储液换热装置,储液换热装置安装在染色机本体底部,储液换热装置与染色机本体之间通过可控制开闭的液体通道连接,储液换热装置包括壳体、储液空腔和换热管道,壳体为u型槽状结构,u型槽状结构的两端封闭,u型槽状结构倒扣在染色机本体底部,换热管道包括依次连接的进液端、换热段和出液端,换热段位于储液空腔内部,换热管道的进液端和出液端通过密封圈安装在壳体上,壳体侧面或下部开设有排水口,排水口与外部排水管道连接;高温废液在储液空腔内通过换热管道与染色机的新液进行热能转换,空间占用小、能源转换率高,有效降低了能源消耗、节省了高温染色成本。

附图说明

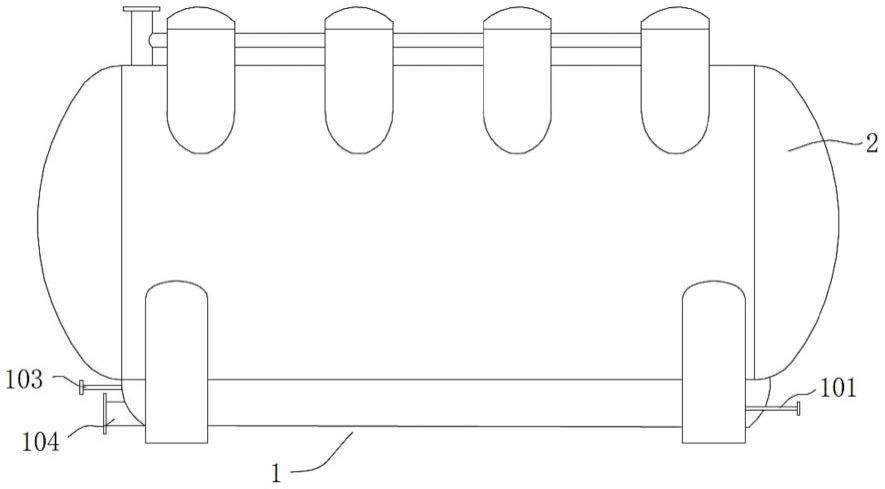

18.图1为实施例1中染色机储液换热装置的正视结构示意图。

19.图2为实施例1中染色机储液换热装置外壳的结构示意图。

20.图3为实施例1中染色机储液换热装置换热管道的结构示意图。

21.图4为实施例2中染色机储液换热装置换热管道的结构示意图。

22.图5为实施例3中染色机储液换热装置的侧视结构示意图。

23.其中:1、储液换热装置;101、进液端;102、换热段;103、出液端;104、排水口;2、染色机本体。

具体实施方式

24.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例的附图,对本技术的技术方案进行清楚、完整地描述。显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于所描述的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

25.除非另外定义,本技术使用的技术术语或者科学术语应当为本技术所属领域内具有一般技能的人士所理解的通常意义。本技术中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

26.实施例1

27.本实施例公开一种染色机储液换热装置,用于染色机高温废液的热能回收,如图1所示,储液换热装置1安装在染色机本体2底部,储液换热装置1与染色机本体2之间通过可控制开闭的液体通道连接,储液换热装置1包括壳体、储液空腔和换热管道,如图2所示,壳体为u型槽状结构,u型槽状结构的两端封闭,u型槽状结构倒扣在染色机本体底部,换热管道包括依次连接的进液端101、换热段102和出液端103,换热段102位于储液空腔内部,换热管道的进液端101 和出液端103通过密封圈安装在壳体上,壳体侧面或下部开设有排水口104,排水口104与外部排水管道连接。

28.需要说明的是,染色机完成染色后的高温废液通过液体通道排入到储液换热装置1的储液空腔内,染色机输送新液时,经由换热管道完成常温新液与高温废液的热能转换;常温新液可以是清水也可以是制备过的染液。

29.在具体实施过程中,染色机包括n个作业单元,n为正整数,储液换热装置 1与染色机的n个作业单元均通过可控制开闭的液体通道连接。

30.在具体实施过程中,换热管道的换热段102采用蛇形换热管结构。

31.在具体实施过程中,换热段102采用圆柱形玻璃管。

32.需要说明的是,换热段102采用圆柱形玻璃管是为了进一步增加换热管道与储液空腔内高温废液的接触面积,以此提高储液换热装置1的热能转换效率。

33.在具体实施过程中,n等于4,染色机包括4个作业单元。

34.在具体实施过程中,壳体上在储液空腔内部安装有4组金属支撑架,4组金属支撑架分别与换热管道的换热段102支撑连接。

35.需要说明的是,当染色机包括4个作业单元时,相应产生的废液量会增大,储液空腔的长度也相应变长,4组金属支撑架均匀布置在壳体上,换热管道的换热段102通过金属支撑架进行支撑可以提高换热管道的稳定性,避免换热管道受力发生偏移甚至折断。

36.在具体实施过程中,换热管道的换热段102包括m组蛇形换热管结构,m 为正整数。

37.在具体实施过程中,如图3所示,m等于2,m组蛇形换热管结构采用内外两组的蛇形盘管结构,内侧蛇形盘管结构的输入端和外侧蛇形盘管结构的输入端均与进液端101连接,内侧蛇形盘管结构的输出端和外侧蛇形盘管结构的输出端均与出液端103连接。

38.需要说明的是,当染色机包括4个作业单元时,相应产生的废液量会增大,储液空腔的容积也会变大,一组蛇形管无法与高温废液充分接触,转换效率低,通过增加蛇形管数量增加换热管道与高温废液的接触面积。

39.在具体实施过程中,储液换热装置1与染色机本体2之间有第一控制阀门,排水口104与外部排水管道之间有第二控制阀门,储液空腔内设置有温度传感器,第一控制阀门、第二控制阀门和温度传感器均与染色机的控制单元电连接。

40.需要说明的是,染色机包括有控制单元,染色机通过控制单元控制各控制阀门的开关,以及供水、染色作业等各单元的协调工作。

41.在具体实施过程中,进液端101与水源连接,出液端103与染色机的染液制备单元连接。

42.需要说明的是,将进液端101与水源连接,换热管道中间流通的液体为清水,清水加热完成后再进行染液的制备,输送清水可以避免换热管道在换热过程中被染液污染,对换热效率造成影响。

43.需要说明的是,储液换热装置1是对染色机常温新液的初步加热,染色机还包括有染液制备单元,用于染色液的制备和调温,染液制备单元中包括有加热装置,通过加热装置将染液加热至染色机作业所需要的温度。

44.在使用时,染色机完成染色后将废弃的染料排放到储液换热装置1的储液空腔内,废液排放完成后,染色机的水源启动输水,清水进入换热管道,在换热管道的换热段102时,新液与储液空腔内的高温废液通过蛇形管充分接触完成换热,新液在热能转换的作用下开始升温,高温废液在热能转换的作用下降温,升温后的新液进入染液制备单元进行染液的制备;当温度传感器检测高温废液的液温低于预设值时,温度传感器传递出感应信号,控制系统控制第二控制阀门打开,高温废液通过排水口104排出。

45.实施例2

46.本实施例公开一种换热管道区别于实施例1的染色机储液换热装置,用于染色机高温废液的热能回收,储液换热装置1安装在染色机本体2底部,储液换热装置1与染色机本体2之间通过可控制开闭的液体通道连接,储液换热装置1包括壳体、储液空腔和换热管道,壳体为u型槽状结构,u型槽状结构的两端封闭,u型槽状结构倒扣在染色机本体底部,换热管道包括依次连接的进液端101、换热段102和出液端103,换热段102位于储液空腔内部,换热管道的进液端101 和出液端103通过密封圈安装在壳体上,壳体侧面或下部开设有排水口104,排水口104与外部排水管道连接。

47.在具体实施过程中,染色机包括4个作业单元,储液换热装置1与染色机的 4个作业单元均通过可控制开闭的液体通道连接。

48.在具体实施过程中,换热管道的换热段102采用蛇形换热管结构。

49.在具体实施过程中,换热段102采用圆柱形玻璃管。

50.在具体实施过程中,换热管道的换热段102包括如图4所示的3组平行布置的u型蛇形管。

51.在具体实施过程中,壳体上在储液空腔内部安装有12组金属支撑架,12组金属支撑架分别与换热管道的换热段102支撑连接。

52.在具体实施过程中,储液换热装置1与染色机本体2之间有第一控制阀门,排水口104与外部排水管道之间有第二控制阀门,储液空腔内设置有温度传感器,第一控制阀门、第二控制阀门和温度传感器均与染色机的控制单元电连接。

53.在具体实施过程中,进液端101与水源连接,出液端103与染色机的染液制备单元连接。

54.本实施例与实施例1的具体区别在于,实施例1中通过内外两组蛇形盘管与高温废液重复接触,提供热能转换效率,本实施例中,通过平行排列的3组u 型蛇形管实现该目的。

55.实施例3

56.本实施例公开一种一个作业单元的染色机储液换热装置,用于染色机高温废液的热能回收,如图5所示,储液换热装置1安装在染色机本体2底部,储液换热装置1与染色机本体2之间通过可控制开闭的液体通道连接,储液换热装置1 包括壳体、储液空腔和换热管

道,壳体为u型槽状结构,u型槽状结构的两端封闭,u型槽状结构倒扣在染色机本体底部,换热管道包括依次连接的进液端 101、换热段102和出液端103,换热段102位于储液空腔内部,换热管道的进液端101和出液端103通过密封圈安装在壳体上,壳体侧面或下部开设有排水口 104,排水口104与外部排水管道连接。

57.在具体实施过程中,染色机包括1个作业单元,储液换热装置1与染色机的 1个作业单元均通过可控制开闭的液体通道连接。

58.在具体实施过程中,换热管道的换热段102采用蛇形换热管结构。

59.在具体实施过程中,换热段102采用圆柱形玻璃管。

60.在具体实施过程中,换热管道的换热段102包括1组1蛇形盘管结构。

61.在具体实施过程中,壳体上在储液空腔内部安装有1组金属支撑架,1组金属支撑架分别与换热管道的换热段102支撑连接。

62.在具体实施过程中,储液换热装置1与染色机本体2之间有第一控制阀门,排水口104与外部排水管道之间有第二控制阀门,储液空腔内设置有温度传感器,第一控制阀门、第二控制阀门和温度传感器均与染色机的控制单元电连接。

63.在具体实施过程中,进液端101与水源连接,出液端103与染色机的染液制备单元连接。

64.本实施例与实施例1的具体区别在于,本实施例中的储液换热装置1仅对应一个作业单元的染色机,储液换热装置1的长度、容积均小于实施例1中的储液换热装置1,使用时的具体流程与实施例1的流程相同。

65.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1