一种羊绒加工用闷绒加湿装置的制作方法

1.本技术涉及羊绒加工设备的技术领域,尤其是涉及一种羊绒加工用闷绒加湿装置。

背景技术:

2.羊绒是生长在山羊外表层,在山羊粗毛根部的一层薄薄的细绒毛,用于抵御严寒,提供保暖,是一种稀有的特种动物纤维。羊绒产量稀少,且质量较轻,利用已知的纺织原料难以进行替换。

3.羊绒在进行分梳加工前,需要进行加湿处理,否则所拉出的部分羊绒会飘散在空气中,不仅造成原料浪费,还会造成厂房内的空气污染。在自动化的生产线中,羊绒加湿工作一般为在传送带上方设置喷雾喷嘴进行加湿处理。但是这样的处理具有以下不足:1、羊绒通过传送带后仅是上表面湿润,底部仍是干燥状态;2、羊绒堆放在传送带上厚度不均,导致羊绒的湿润程度不同;3、湿润后的羊绒运送到传送带的末端会有难以掉落的现象发生。

4.上述问题中,影响较大的是羊绒难以进行均匀润湿,如此进行分梳加工后的羊毛拉伸程度和质量均不同,严重影响产品质量。

技术实现要素:

5.本技术实用新型提出的目的是为了改善羊绒闷绒加湿设备对羊绒的湿润程度不均匀,进而导致羊绒产品质量参差不齐的问题。

6.本技术提供的一种羊绒加工用闷绒加湿装置采用如下技术方案:

7.一种羊绒加工用闷绒加湿装置,包括设备本体、传送带、喷雾组件和入料壳;

8.所述传送带安装在所述设备本体内;

9.所述喷雾组件安装在所述设备本体内且位于所述传送带上方;

10.所述入料壳安装在所述设备本体的羊绒进入的一端;

11.所述入料壳为上下开口设置,所述入料壳底部开口与所述传送带正对;

12.所述传送带上间隔设置有用于抓取羊毛的钩板。

13.通过采用上述技术方案,将羊绒放入到入料壳内,在传送带转动的过程中,通过钩板将入料壳内的羊绒勾取出来,由于钩板的设置,每次所勾取出的羊绒量近似,厚度也近似,使得进入到设备本体内的羊绒厚度更加均匀。羊绒随传送带移动,并通过喷雾组件进行润湿,后从传送带末端送出,完成羊绒的闷绒加湿工序。由于传送带上的羊绒厚度均匀,羊绒的湿润程度也近似,有效的提高了羊绒后续分梳加工的质量。

14.可选的,所述入料壳底部与所述传送带之间的距离恰好供所述钩板通过。

15.通过采用上述技术方案,入料壳与传送带之间的距离进一步对钩板从入料壳内所勾出的羊绒厚度进行限制,减少了传送带上的羊绒厚度过大的情况,进一步提高了羊绒的润湿效果。

16.可选的,所述入料壳底部与所传送带之间的距离在4-8cm之间。

17.通过采用上述技术方案,入料壳底部与传送带保持在该范围内能够将传送带上的羊绒厚度控制在更合适的范围内,使得定量的水能够润湿更多的羊绒且能够更加均匀的对羊绒进行润湿处理。

18.可选的,所述入料壳底部平行于所述传送带传送方向的两个侧壁固设有侧板。

19.通过采用上述技术方案,侧板的设置有效的减少了羊绒从入料壳底部非传送带传送方向漏出的概率,使羊绒能够更加精准的通过传送带进行传送,减少了羊绒的浪费。

20.可选的,所述传送带上安装有吸水面层。

21.通过采用上述技术方案,吸水面层能够有效的对多余的水分进行吸收,进而对羊绒底层部分进行润湿,提高了羊绒润湿的均匀性。

22.可选的,所述设备本体位于喷雾组件所在的部分固设有辅助喷嘴;

23.所述辅助喷嘴的喷口朝向下方的所述传送带;

24.所述设备本体设置有鼓风机,所述鼓风机与所述辅助喷嘴连通。

25.通过采用上述技术方案,在传送带带动羊绒通过喷雾组件的部分时,辅助喷嘴将表层羊绒的水分向下吹,提高了羊绒浸湿的效率和程度,使得羊绒浸湿的更加均匀,提高了羊绒进行分梳加工后的质量。

26.可选的,所述设备本体位于羊绒离开所述设备本体的位置固设有卸料喷嘴;

27.所述鼓风机与所述卸料喷嘴连通;

28.所述卸料喷嘴喷口方向向下且朝向所述传送带末端。

29.通过采用上述技术方案,羊绒随传送带移动到末端时,卸料喷嘴将羊绒向下吹动,加快羊绒与传送带的脱离,提高了羊绒的卸料效率。

30.可选的,所述设备本体位于所述传送带末端下方的位置固设有卸料壳;

31.所述卸料壳向下倾斜设置。

32.通过采用上述技术方案,从传送带末端脱落的羊绒落到卸料壳内,对润湿加工完成的羊绒进行收集。

33.综上所述,本技术包括以下至少一种有益技术效果:

34.1.通过对入料壳底部与传送带底部之间的空间来控制被钩板刮在传送带上的羊绒的厚度,使其保持在合适的厚度,进而能够保证羊绒在经过喷雾组件底部时能够更充分的润湿,提高了后续羊绒经过分梳加工后的质量;

35.2.辅助喷嘴位于喷雾组件之间对位于羊绒顶部的水分向下蔓延,同时还使该层羊绒的底部与湿润的吸水面层进行抵紧,使得羊绒层底部也得到湿润,进而提高了羊绒润湿的均匀性,提高了后续羊绒经过分梳加工后的质量;

36.3.润湿的羊绒在经过传送带末端时,羊绒在喷气喷嘴的作用下与传送带进行分离,进而下落,提高了羊绒卸料的效率,减少了润湿的羊绒粘在传送带上的概率。

附图说明

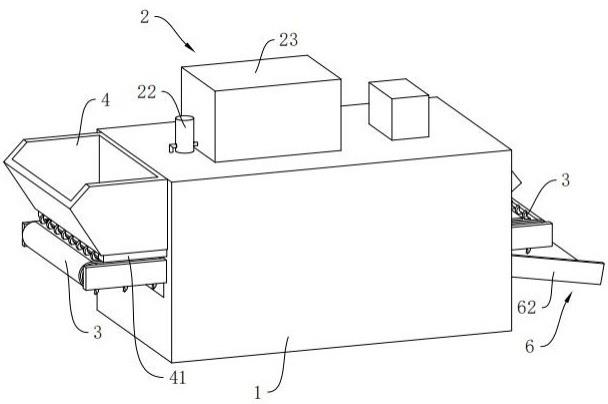

37.图1是本技术实施例的结构示意图;

38.图2是为显示设备本体内部的剖视图。

39.图中,1、设备本体;11、鼓风机;2、喷雾组件;21、喷雾喷嘴;22、水泵;23、水箱;3、传送带;31、钩板;4、入料壳;41;侧板;5、浸润组件;51、吸水面层;52、辅助喷嘴;6、卸料组件;

61、卸料喷嘴;62、卸料壳。

具体实施方式

40.以下结合附图1-2对本技术作进一步详细说明。

41.本技术实施例公开一种羊绒加工用闷绒加湿装置。

42.参考图1和图2,羊绒加工用闷绒加湿装置包括设备本体1、传送带3和喷雾组件2。传送带3水平安装在设备本体1中部,由电机驱动,且为链板式传送。喷雾组件2安装在设备本体1中部空腔的内顶壁,用于对传送带3上的羊绒进行加湿处理。传送带3和设备本体1上还设置有使羊绒润湿的更加均匀的浸润组件5。设备本体1还设置有使润湿的羊绒与传送带3分离的卸料组件6。

43.羊绒在传送带3上传送的过程中,经过喷雾组件2进行喷雾润湿处理,再通过浸润组件5使羊绒润湿的更加均匀,最后通过卸料组件6完成卸料,完成羊绒的润湿加工。

44.参考图2,加工设备位于羊绒进入端部分固设有入料壳4,入料壳4位于传送带3正上方位置。入料壳4为上下开口设置,且向下减缩设置。入料壳4底部与传送带3之间保持有4-8cm的空隙,本实施例为6cm的距离。传送带3的链板上固设有钩板31,钩板31上带有多个用于抓取羊绒的抓钩,在本实施例中钩板31的高度为5cm。入料壳4平行于传送带3传送方向的两个侧壁底部固设有侧板41,侧板41底部与传送带3之间的距离在1-3cm之间,本实施例为2cm的距离。

45.将羊绒通过入料壳4顶部入口投入,羊绒在入料壳4中堆积并落到传送带3上,随着传送带3的转动,钩板31依次通过正对入料壳4的区域,并从入料壳4中将羊绒勾出,入料壳4底部与传送带3之间的距离设置,使得所勾出的羊绒保持在合适的厚度范围内,使传送带3上的羊绒厚度更加均匀,羊绒在进行加湿时也更加均匀。侧壁的设置有效的减少了羊绒从传送带3两侧漏出的概率。

46.参考图2,喷雾组件2包括喷雾喷嘴21、水泵22和水箱23。水箱23和水泵22均安装在设备本体1内,喷雾喷嘴21为多个,沿传送带3的传送方向并排安装在设备本体1中部空腔的内顶壁上,喷雾喷嘴21朝向下方传送带3。水泵22和水箱23连通,水泵22的出水口通过水管与各个喷雾喷嘴21连通。

47.羊绒通过传送带3经过喷雾喷嘴21下方时,水箱23内的水在水泵22的作用下由喷雾喷嘴21喷出,进而对传送带3上的羊绒进行加湿处理。

48.参考图2,浸润组件5包括辅助喷嘴52和吸水面层51。吸水面层51为具有吸水能力的材料,本实施例为吸水海绵。吸水面层51固设在传送带3上,且位于相邻两个钩板31之间的位置。辅助喷嘴52固设在设备本体1中部空腔的内顶壁上,且位于喷雾喷嘴21中间的位置,辅助喷嘴52为长条状且喷嘴正对传动带的位置且能够将传送带3的单个链板进行覆盖。设备本体1安装有鼓风机11,鼓风机11的出风口与辅助喷嘴52连通。

49.喷雾喷嘴21在进行喷雾处理时,部分未喷到羊绒上的水分被吸水面层51进行吸收,减少了水的浪费,同时还能够对传送带3上底层的羊绒进行润湿,提高了羊绒加湿的均匀性。在羊绒经过辅助喷嘴52下方时,辅助喷嘴52在鼓风机11的作用下将羊绒表层的水分向下吹动,同时使羊绒与吸水面层51抵紧。进一步提高了羊绒润湿的均匀性,进而提高了羊绒后续分梳加工的质量。

50.参考图2,卸料组件6包括卸料喷嘴61和卸料壳62。卸料喷嘴61固设在设备本体1靠近传送带3末端的位置,卸料喷嘴61位于传送带3上方,卸料喷嘴61的喷口在传送带3的传送方向上向下倾斜设置且朝向传送带3的末端。卸料喷嘴61与鼓风机11的出风口连通。卸料壳62固设在设备本体1靠近传送带3末端的一侧且位于传送带3末端的正下方位置,卸料壳62上开口且向下倾斜设置。

51.羊绒经过加湿处理后移动到传送带3的末端,在卸料喷嘴61的喷气作用和自身重力的作用下与传送带3分离,并落入到卸料壳62中,完成加湿后的羊绒卸料。减少了羊绒由于加湿后粘在传送带3上的概率。

52.本技术实施例一种羊绒加工用闷绒加湿装置的实施原理为:羊绒放入到入料壳4内,在传送带3移动的过程中,钩板31经过入料壳4下方并从入料壳4内将羊绒勾出,由于入料壳4与传送带3的高度设置,所勾出的羊绒厚度较为均匀。随后羊绒所传送带3经过喷雾喷嘴21下方进行润湿处理,经过辅助喷嘴52下方时,辅助喷嘴52将羊绒表层的水分向下吹动,加快了羊绒水分的渗透并使羊绒与吸水面层51抵紧,使得羊绒底部也得到浸湿,使得羊绒水分分布更加均匀,进而提高了后续羊绒分疏加工后的质量。润湿的羊绒通过传送带3末端在卸料喷嘴61的作用下与传送带3分离,完成羊绒的闷绒加湿工艺处理。

53.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1