人工皮革及其制法的制作方法

本发明涉及人工皮革及其制法。

背景技术:

1、(方式1)

2、人工皮革作为天然皮革的替代材料而广泛被市场接受,由于能够实现银光面状、绒面革状等多种商品展开,能够通过染色工序而表现出天然皮革不具备的多种色彩,因此,被广泛用作高功能图案设计材料。尤其是,外表面经起毛处理的绒面革状人工皮革适合在服装、鞋、包、家具类、汽车、火车、飞机、船舶等的座椅表皮材料、内饰材料等领域中使用。在这些领域中,要求兼顾良好的外观品质、柔软的质地以及耐受长期使用的耐磨耗性等对于物理负荷而言的耐性。

3、在jis-6601的定义中,人工皮革根据其外观而被分类为具有革的银光面样外观的“滑面(smooth)”和具有革的牛巴革、绒面革、天鹅绒等的外观的“拉绒(nap)”,本实施方式的人工皮革涉及被分类为“拉绒”的皮革(即,具有起毛状外观的起毛状人工皮革)。起毛状外观可通过利用砂纸等对主体纤维层的外表面(也称为表(外)面)进行打麻(buffing)处理(起毛处理)来形成。另外,本说明书中,人工皮革的外表面、主体纤维层的外表面、纤维片的外表面和层叠片的外表面是指作为人工皮革而使用时向外部露出的表面(例如,在椅子用途的情况下,是与人体接触一侧的表面)。一个方式中,在起毛状人工皮革的情况下,主体纤维层的外表面通过打麻加工等而起毛或立毛。

4、人工皮革用原材料的主流是向交织由聚对苯二甲酸乙二醇酯、尼龙之类的原材料形成的极细纤维而成的非织造布结构体中浸渗以聚氨酯为首的高分子弹性体树脂并使其附着而得到的形态。如果不浸渗高分子弹性体树脂,而是利用针刺、水流交织法等单纯地物理交织纤维的状态,则会发生如下不良情况:在实际使用时不具备充分的耐磨耗性,欠缺人工皮革所具备的柔软手触感,染色工序时纱的脱落多,发生制造上的不良情况。

5、因而,在人工皮革的制造工序中,广泛使用通过使聚氨酯等高分子弹性体附着来赋予良好的质地和耐磨耗性的方法。例如,作为浸渗附着有聚氨酯的类别的人工皮革,以lamous(商标)、ecsaine(商标)、alcantara(商标)等名称进行市售。但是,聚氨酯等高分子弹性体容易发生如下问题:染料的渗出性高,若不使用充分的还原清洗处理,则洗涤坚牢度恶化,不耐受紫外线,容易因长时间使用而发生劣化,容易发生色彩变化、长时间使用时的劣化。并且,在聚酯发生解聚的反应条件下无法分解,因此,在与人工皮革的主体纤维中最常用的聚酯纤维形成的复合体系中难以再利用。

6、以下的专利文献1中,为了提供即便不浸渗聚氨酯树脂等高分子弹性体也兼具良好的质地、高耐磨耗性、以及裁切性、形状稳定性的人工皮革,通过向具有表面纤维层与作为机织针织物的松粗布层这至少2层以上的多层结构的非织造布的至少表面纤维层以特定比率混合热熔接性短纤维后,再实施热熔接处理,从而制造人工皮革。所得人工皮革不含聚氨酯树脂,因而,耐人工皮脂性提高,但耐磨耗性在基于马丁代尔法的耐磨耗试验中为20000次以上,且质地值在柔软性试验中也小于26cm,从寻求兼顾高的耐磨耗特性和柔软质地的汽车座椅用途之类的特定用途展开的观点出发,尚有改善的余地。

7、另外,以下的专利文献2中,对于专利文献1所述的发明而言,通过使热熔接性短纤维发生熔融而形成的热塑性树脂的一部分以规定尺寸的块状状态露出至表面纤维层的表面,从而改善了耐磨耗性(在基于马丁代尔法的耐磨耗试验中为40000次以上)和质地(kes纯弯曲测定中的弯曲值小于24cm),但与专利文献1同样地,从寻求兼顾高的耐磨耗特性和柔软质地的汽车座椅用途之类的特定用途展开的观点出发,尚有改善的余地。

8、另外,以下的专利文献3中也记载了:本发明提供在未浸渗弹性高分子的情况下具有柔软的表面质地、适度的延展、硬度和透气性的新型纤维层叠片,以低成本提供在使弹性高分子浸渗的情况下能够形成质地更近似于天然皮革的人工皮革的纤维层叠片、使用其的人工皮革、以及在其中使用的水流交织中容易使单纤维彼此解离且容易使其交织的合成纤维纸,因此,专利文献3中记载的人工皮革被限定为包含水系聚氨酯那样的高分子弹性体的皮革。另外,专利文献3中也记载了:本发明的合成纤维纸是如下合成纤维纸:(1)纤维彼此通过粘着而微弱结合的合成纤维纸;(2)通过机械交织的压力而使粘着发生解离,纤维沿着厚度方向再分散而形成三维交织的合成纤维纸;并且,(3)通过交织后的加热处理而使粘结剂短纤维发生软化收缩变形,将交织点进行结合,从而层间的剥离强度与交织时相比得以提高的合成纤维纸,为了表现出这些(1)~(3)的一系列作用,包含聚酯短纤维作为主成分纤维,且包含粘结剂短纤维并进行了湿式抄造,所述粘结剂短纤维在抄纸时的干燥温度(100~120℃)下通过与主成分纤维的微弱粘着而局部结合,其后,在比抄纸时的干燥温度高的150~180℃的温度下进行加热处理,由此进一步发生软化收缩,具备表现出结合的作用。

9、根据这些记载,发生软化收缩的物质是粘结剂短纤维,因此,专利文献3中并未教导出使热熔接性短纤维发生熔融而形成的热塑性树脂的一部分以规定尺寸的块状状态露出至表面纤维层的表面,另外,没有记载要改善耐磨耗性、质地。

10、(方式2)

11、人工皮革作为天然皮革的替代材料而广泛被市场接受,由于能够实现银光面状、绒面革状等多种商品展开,能够通过染色工序而表现出天然皮革不具备的多种色彩,因此,被广泛用作高功能图案设计材料。尤其是,外表面经起毛处理的绒面革状人工皮革适合在服装、鞋、包、家具类、汽车、火车、飞机、船舶等的座椅表皮材料、内饰材料等领域中使用。在这些领域中,要求兼顾良好的外观品质、柔软的质地以及耐受长期使用的耐磨耗性等对于物理负荷而言的耐性。

12、在jis-6601的定义中,人工皮革根据其外观而被分类为具有革的银光面样外观的“滑面(smooth)”和具有革的牛巴革、绒面革、天鹅绒等的外观的“拉绒(nap)”,本实施方式的人工皮革涉及被分类为“拉绒”的皮革(即,具有起毛状外观的起毛状人工皮革)。起毛状外观可通过利用砂纸等对主体纤维层的外表面(也称为表(外)面)进行打麻(buffing)处理(起毛处理)来形成。另外,本说明书中,人工皮革的外表面、主体纤维层的外表面、纤维片的外表面和层叠片的外表面是指作为人工皮革而使用时向外部露出的表面(例如,在椅子用途的情况下,是与人体接触一侧的表面)。一个方式中,在起毛状人工皮革的情况下,主体纤维层的外表面通过打麻加工等而起毛或立毛。

13、人工皮革用原材料的主流是向交织由聚对苯二甲酸乙二醇酯、尼龙之类的原材料形成的极细纤维而成的非织造布结构体中浸渗以聚氨酯为首的高分子弹性体树脂并使其附着而得到的形态。如果不浸渗高分子弹性体树脂,而是利用针刺、水流交织法等单纯地物理交织纤维的状态,则会发生如下不良情况:在实际使用时不具备充分的耐磨耗性,欠缺人工皮革所具备的柔软手触感,染色工序时纱的脱落多,发生制造上的不良情况。

14、因而,在人工皮革的制造工序中,广泛使用通过使聚氨酯等高分子弹性体附着来赋予良好的质地和耐磨耗性的方法。例如,作为浸渗附着有聚氨酯的类别的人工皮革,以lamous(商标)、ecsaine(商标)、alcantara(商标)等名称进行市售。但是,聚氨酯等高分子弹性体容易发生如下问题:染料的渗出性高,若不使用充分的还原清洗处理,则洗涤坚牢度恶化,不耐受紫外线,容易因长时间使用而发生劣化,容易发生色彩变化、长时间使用时的劣化。并且,在聚酯发生解聚的反应条件下无法分解,因此,在与人工皮革的主体纤维中最常用的聚酯纤维形成的复合体系中无法表现出再利用特性。

15、以下的专利文献4中公开了使用具有多孔结构的聚氨酯作为人工皮革的粘结剂的例子。该方法在制造最初能够表现出良好的品质,另一方面,具有在长期使用时聚氨酯发生劣化、不会表现出充分的耐磨耗性的缺点。并且,材料组成成为聚酯纤维与聚氨酯粘结剂之类的不同种化学材料的复合体系,不会呈现单一的材料组成。因此,为了适应于化学再利用、材料再利用之类的现有的再利用工序,需要重新开发用于将聚酯与聚氨酯加以分离的去除工序技术,产生难以再利用的问题。

16、除了使聚氨酯等高分子弹性体进行浸渗附着之外,作为获得用于对人工皮革赋予强度的粘结剂效果的手段,以往研究了通过在制造人工皮革用非织造布时预先混存热熔接性纤维并将其熔融而使主体纤维之间发生粘接的方法。例如,以下的专利文献5中,在其实施例中,使用纤维直径粗且属于鞘芯型的纤维来作为热熔接纤维。由于主体纤维的熔接点借助芯部的纤维进行连结,因而,具有非织造布的质地变硬、品质差的缺点。

17、另外,以下的专利文献6中,包括使非织造布发生热收缩的工序,因此,容易产生热熔接纤维的熔融块变大、表面品质差的缺点。进而,为了由海岛型纤维所代表的极细纤维产生型复合纤维来产生熔融纤维,熔融块容易集中至原本的复合纤维的部位。从这一点出发,也容易产生熔融块容易变大之类的源自制造方法的缺点。

18、另外,专利文献7中提出了一种皮革样物及其制造方法,其中,将聚酯极细纤维层与由比其熔点低10℃以上的共聚聚酯形成的熔接纤维进行层叠,在高速流体处理之后,进行成型熔接处理。通过该制造方法而制造的皮革样物在将热熔接纤维层与聚酯纤维层以各自的层的形式进行层叠化并实施了热熔接处理的基础上,使用由海岛纤维形成的极细纤维,因此,在评价磨耗性时,由于由海岛纤维的海部生成的纤维束内部的空隙,极细纤维在磨耗时发生缠绕而容易产生绒球,无法表现出充分的耐磨耗性,使用时的外观的经年劣化也显著。因此,产生无法兼顾作为人工皮革而言耐受实用的耐磨耗性和具有高级感的外观维持这一缺点。

19、另外,以下的专利文献1中,为了提供即便不浸渗聚氨酯树脂等高分子弹性体也兼具良好的质地、高耐磨耗性、以及裁切性、形状稳定性的人工皮革,通过向具有表面纤维层与作为机织针织物的松粗布层这至少2层以上的多层结构的非织造布的至少表面纤维层以特定比率混合热熔接性短纤维后,再实施热熔接处理,从而制造人工皮革。所得人工皮革不含聚氨酯树脂,因而,耐人工皮脂性提高,但耐磨耗性在基于马丁代尔法的耐磨耗试验中为20000次以上,且质地值在柔软性试验中也小于26cm,从寻求兼顾高的耐磨耗特性和柔软质地的汽车座椅用途之类的特定用途展开的观点出发,尚有改善的余地。关于制造方法,在交织后使用针板拉幅干燥机在200℃下进行热处理的同时,进行了热熔接性短纤维的热熔接处理,因此,虽然形状稳定性良好,但在兼顾耐磨耗性和质地的方面尚有改善的余地。

20、另外,以下的专利文献2中,对于专利文献5所述的发明而言,通过使热熔接性短纤维发生熔融而形成的热塑性树脂的一部分以规定尺寸的块状状态露出至表面纤维层的表面,从而改善了耐磨耗性(在基于马丁代尔法的耐磨耗试验中为40000次以上)和质地(kes纯弯曲测定中的弯曲值小于24cm),但与专利文献5同样地,在通过高速水流的喷射而进行交织后,使用针板拉幅干燥机在190℃下进行热处理的同时,进行了热熔接性短纤维的热熔接处理,因此,在兼顾耐磨耗性和质地的方面尚有改善的余地。

21、另外,专利文献3中记载了:本发明提供在未浸渗弹性高分子的情况下具有柔软的表面质地、适度的延展、硬度和透气性的新型纤维层叠片,以低成本提供在使弹性高分子浸渗的情况下能够形成质地更近似于天然皮革的人工皮革的纤维层叠片、使用其的人工皮革、以及在其中使用的水流交织中容易使单纤维彼此解离且容易使其交织的合成纤维纸,专利文献7中记载的人工皮革被限定为包含水系聚氨酯那样的高分子弹性体的皮革。另外,专利文献7中也记载了:本发明的合成纤维纸是如下合成纤维纸:(1)纤维彼此通过粘着而微弱结合的合成纤维纸;(2)通过机械交织的压力而使粘着发生解离,纤维沿着厚度方向再分散而形成三维交织的合成纤维纸;并且,(3)通过交织后的加热处理而使粘结剂短纤维发生软化收缩变形,将交织点进行结合,从而层间的剥离强度与交织时相比得以提高的合成纤维纸,为了表现出这些(1)~(3)的一系列作用,包含聚酯短纤维作为主成分纤维,且包含粘结剂短纤维并进行了湿式抄造,所述粘结剂短纤维在抄纸时的干燥温度(100~120℃)下通过与主成分纤维的微弱粘着而局部结合,其后,在比抄纸时的干燥温度高的150~180℃的温度下进行加热处理,由此进一步发生软化收缩,具备表现出结合的作用。

22、根据这些记载,发生软化收缩的物质是粘结剂短纤维,因此,专利文献3中并未教导出专利文献2中记载那样的、使热熔接性短纤维发生熔融而形成的热塑性树脂的一部分以规定尺寸的块状状态露出至表面纤维层的表面,另外,没有记载要改善耐磨耗性、质地。

23、现有技术文献

24、专利文献

25、专利文献1:日本特许第5685003号公报

26、专利文献2:日本特许第6118174号公报

27、专利文献3:日本特许第470494号公报

28、专利文献4:日本特许5919627号公报

29、专利文献5:日本特开平07-216756号公报

30、专利文献6:日本特公平03-016427号公报

31、专利文献7:日本特许第4835181号公报

技术实现思路

1、发明要解决的问题

2、(方式1)

3、鉴于前述现有技术的水准,本发明要解决的课题在于,提供即便不施加聚氨酯树脂也兼具良好质地和高耐磨耗性的人工皮革及其制法。

4、(方式2)

5、鉴于前述现有技术的水准,本发明要解决的课题在于,提供兼具良好质地、高耐磨耗性和具有高级感的外观的能够再利用的人工皮革及其制法。

6、用于解决问题的方案

7、为了解决前述课题,本发明人等进行深入研究并反复实验,结果意外地发现:如果是具有下述特征的人工皮革,则能够解决前述课题,从而完成了本发明。

8、即,本发明如下所示。

9、(方式1)

10、[1]一种人工皮革,其至少包含构成第一表面的表面纤维层,所述人工皮革具有以下的特征:

11、(1)该表面纤维层包含主体纤维和热塑性树脂;

12、(2)该主体纤维的纤度为0.01dtex以上且0.5dtex以下;

13、(3)该热塑性树脂的至少一部分将该主体纤维之间进行了粘接;

14、(4)该表面纤维层中的该热塑性树脂在基于原子力显微镜的测定中,从使用悬臂以200nn的载重按压探针时的接触开始点起至最大载荷之间的探针按压距离为20nm以上且200nm以下;以及

15、(5)该表面纤维层中的该热塑性树脂的数均体积为3500μm3以上且24000μm3以下。

16、[2]根据前述[1]所述的人工皮革,其中,前述热塑性树脂在基于飞行时间型二次离子质谱分析法(tof-sims)的测定中满足以下的(i)、(ii)和(iii):

17、(i)正离子的m/z=71(碎片离子:c4h7o)相对于m/z=27(碎片离子:c2h3)的离子强度之比(71/27)为0.2以上且2.3以下;

18、(ii)负离子的m/z=42(碎片离子:cno)相对于m/z=25(碎片离子:c2h)的离子强度之比(42/25)为0以上且0.5以下;以及

19、(iii)正离子的m/z=104(碎片离子:c7h4o)相对于m/z=27(碎片离子:c2h3)的离子强度之比(104/27)为0.2以上且1.0以下。

20、[3]根据前述[1]或[2]所述的人工皮革,其中,前述热塑性树脂为聚酯与脂肪族聚醚的共聚物。

21、[4]根据前述[3]所述的人工皮革,其中,前述热塑性树脂为聚苯二甲酸丁二醇酯与脂肪族聚醚的共聚物。

22、[5]根据前述[4]所述的人工皮革,其中,前述热塑性树脂为聚苯二甲酸丁二醇酯与聚四亚甲基醚二醇的共聚物。

23、[6]根据前述[1]~[5]中任一项所述的人工皮革,其中,前述主体纤维为聚酯系纤维。

24、[7]根据前述[1]~[6]中任一项所述的人工皮革,其中,前述表面纤维层中的每单位体积的该热塑性树脂的体积个数密度为0.5×1012个/m3以上且5.0×1012个/m3以下。

25、[8]根据前述[1]~[7]中任一项所述的人工皮革,其中,对前述表面纤维层中的热塑性树脂进行椭圆近似时的长轴除以短轴而得到的商的平均值为100以下。

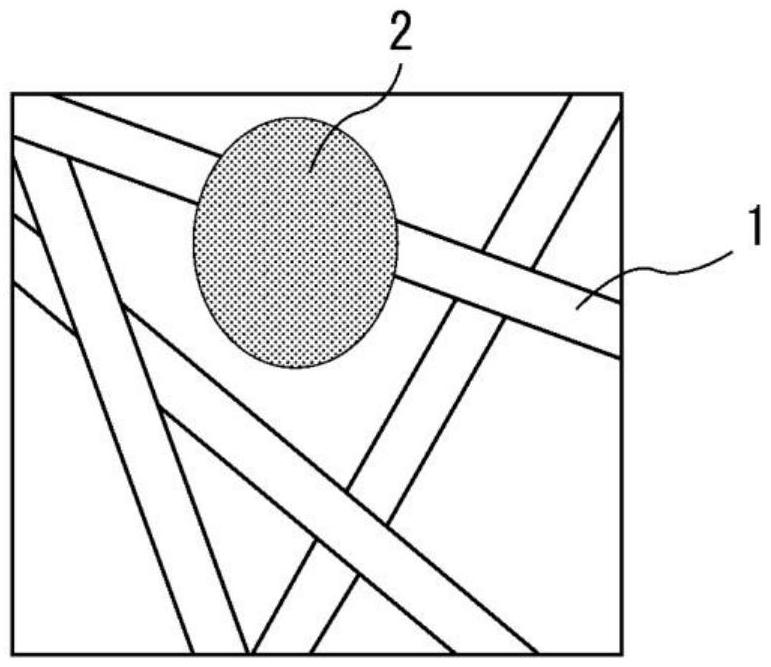

26、[9]根据前述[1]~[8]中任一项所述的人工皮革,其中,前述表面纤维层与作为织物的松粗布层进行了交织。

27、[10]根据前述[9]所述的人工皮革,其中,前述松粗布层由聚酯系树脂纤维形成。

28、[11]根据前述[1]~[11]中任一项所述的人工皮革,其中,按照jis-l-1096e法(马丁代尔法),以12kpa的按压载荷磨耗表面时,磨耗次数小于50000次时,松粗布层不露出。

29、[12]根据前述[1]~[11]中任一项所述的人工皮革,其中,按照jis-l-1096e法(马丁代尔法),以12kpa的按压载荷磨耗表面时,磨耗次数为50000次时的磨耗失重为21mg以下。

30、[13]根据前述[1]~[12]中任一项所述的人工皮革的制造方法,其包括以下的工序:

31、(1)将主体纤维与热熔接纤维以该热熔接纤维相对于表面纤维层的重量比率成为3%以上且25%以下的方式进行混合,通过湿式抄造使其交织,接着,形成利用水流交织处理或针刺法而制作的表面纤维网的工序,所述热熔接纤维使用热塑性树脂来制造,所述热塑性树脂在基于原子力显微镜的测定中从使用悬臂以200nn的载重按压探针时的接触开始点起至最大载荷之间的探针按压距离为20nm以上且200nm以下;以及

32、(2)通过热退火将所得表面纤维网的交织组织在该热熔接纤维的熔点以上且低于该主体纤维的熔点的温度下形成表面纤维层的工序,

33、该工序(2)中,表面纤维网的md方向的收缩率为0.5~5%,cd方向的收缩率为1~8%。

34、[14]根据前述[13]所述的方法,其中,由前述热塑性树脂形成的热熔接纤维的纤维长度为2mm以上且90mm以下。

35、[15]根据前述[13]或[14]所述的方法,其中,使用前述热塑性树脂而制造的热熔接纤维的纤维直径为0.5dtex以上且2.2dtex以下,

36、前述主体纤维的纤维直径为0.01dtex以上且0.5dtex以下。

37、[16]根据前述[13]~[15]中任一项所述的方法,其中,由前述热塑性树脂形成的热熔接纤维通过熔融纺丝来制造。

38、[17]根据前述[13]~[16]中任一项所述的方法,其中,前述热熔接纤维中包含的树脂的95重量%以上为聚酯与脂肪族聚醚的共聚物。

39、[18]根据前述[13]~[17]中任一项所述的方法,其中,前述热塑性树脂的熔点为130℃以上,且比主体纤维的熔点低20℃以上。

40、(方式2)

41、[19]一种人工皮革,其至少包含构成第一表面的表面纤维层,所述人工皮革具有以下的特征:

42、(1)该表面纤维层包含至少1种主体纤维和具有比该主体纤维的熔点低20℃以上且低170℃的熔点的热塑性树脂;

43、(2)该主体纤维的纤度为0.01dtex以上且0.5dtex以下;

44、(3)该热塑性树脂的至少一部分将该主体纤维之间进行了粘接;

45、(4)利用x射线ct进行测定时的该第一表面纤维层中的该热塑性树脂的数均体积为5000μm3以上且14000μm3以下;以及

46、(5)该第一表面纤维层中的热塑性树脂的体积个数密度为1.1×1012个/m3以上且3.0×1012个/m3以下。

47、[20]根据前述[19]所述的人工皮革,其具有以下的特征:

48、(6)前述热塑性树脂的至少一部分以块状树脂的形态、以每1个该块状树脂为0.66×10-9m2以上且5.0×10-9m2以下的投影面积平均值计露出至该表面纤维层的表面;

49、(7)前述表面纤维层与作为织物的松粗布层进行了交织一体化;以及

50、(8)前述人工皮革中,将md方向的500gf/cm恒定载荷伸长率(%)与cd方向的500gf/cm恒定载荷伸长率(%)之和设为(a),将该松粗布层的md方向的织造密度(根/2.54cm)与cd方向的织造密度(根/2.54cm)之和设为(b),将构成该松粗布层的织造用纱的纤度(旦尼尔)设为(c)时,满足以下的式子:

51、220000≤(a)×(b)×(c)≤600000

52、并且,md方向的500gf/cm恒定载荷伸长率为3%以上。

53、[21]根据前述[19]或[20]所述的人工皮革,其中,前述主体纤维为聚酯系纤维。

54、[22]根据前述[19]~[21]中任一项所述的人工皮革,其中,前述热塑性树脂为聚酯系树脂。

55、[23]根据前述[19]~[22]中任一项所述的人工皮革,其中,前述松粗布层由聚酯系树脂纤维形成。

56、[24]根据前述[19]~[23]中任一项所述的人工皮革,其中,按照jis-l-1096e法(马丁代尔法),以12kpa的按压载荷磨耗表面时,磨耗次数小于50000次时,松粗布层不露出。

57、[25]根据前述[19]~[24]中任一项所述的人工皮革,其中,按照jis-l-1096e法(马丁代尔法),以12kpa的按压载荷磨耗表面时,磨耗次数为50000次时的磨耗失重为21mg以下。

58、[26]根据前述[19]~[25]中任一项所述的人工皮革,其中,kes的纯弯曲测定中的每单位宽度的弯曲刚性为1.0gfcm2/cm以下。

59、[27]根据前述[19]~[26]中任一项所述的人工皮革的制造方法,其具有以下的工序:

60、(1)将主体纤维与热熔接纤维以该热熔接纤维相对于表面纤维层的重量比率成为3%以上且25%以下的方式进行混合,接着,在松粗布层上通过湿式抄造使其交织,接着,利用水流交织处理或针刺法,形成与该松粗布层交织的表面纤维网,所述热熔接纤维由具有比该主体纤维的熔点低20℃以上且低170℃以下的熔点的热塑性树脂形成;以及

61、(2)通过热退火收缩将所得表面纤维网的交织组织在该热熔接纤维的熔点以上且低于该主体纤维的熔点的温度下形成表面纤维层,

62、该工序(2)中,表面纤维网的md方向的收缩率为0.5~5%,cd方向的收缩率为1~8%。

63、[28]根据前述[27]所述的制造方法,其中,前述工序(1)中的主体纤维的长度为2.5mm以上且90mm以下。

64、[29]根据前述[27]或[28]所述的制造方法,其中,前述工序(1)中的热熔接纤维的纤度为0.5dtex以上且2.2dtex以下,主体纤维的纤度为0.01dtex以上且0.5dtex以下。

65、发明的效果

66、(方式1)

67、本发明所述的人工皮革通过提高使纤度为0.01dtex以上且0.5dtex以下的主体纤维彼此粘接的热塑性树脂的柔软性而质地优异,另一方面,通过将热熔接点的尺寸设为规定范围而保持机械强度,兼顾质地和耐磨耗性。

68、(方式2)

69、本发明所述的人工皮革通过减少一个热塑性树脂(热熔接点)所粘接的纤维数,从而质地优异。另一方面,能够将每单位体积的热熔接点的密度保持至规定数量以上,因此,能够保持纤维彼此的缠绕,能够兼顾耐磨耗性。另外,本发明所述的人工皮革如果制成使用聚酯系纤维作为主体纤维和热塑性树脂,且不含水系聚氨酯那样的弹性高分子,则再利用性优异,另外,能够抑制燃烧时的发生气体,在这一点上,耐燃烧性也优异。

- 还没有人留言评论。精彩留言会获得点赞!