低气味高阻燃材料的制备方法及低气味高阻燃布料的制备方法与流程

本发明属于布料成分,涉及一种布料成分,尤其涉及一种低气味高阻燃材料的制备方法及低气味高阻燃布料的制备方法。

背景技术:

1、座椅支撑布是轨道交通工具及飞机中必不可少的组成部分,尤其是在飞机领域。其不仅提供给乘客最基本的乘坐舒适体验,同时对飞机上乘客的安全起着最直接的影响。航空座椅所用支撑布面料对阻燃性能具有较高的要求。高阻燃的航空座椅支撑布可以在飞机起火后,有效延缓火灾的蔓延速度,给予乘客更多的逃生时间。此外,飞机的轻量化可以提升飞行速度、减少燃油成本、减少碳排放,为达到飞机轻量化目的,使用高性能织物替代座椅钢架结构已成为趋势。

2、公开号为cn104828249a的中国专利公开了一种用于航空座椅的轻质座椅垫,其披露了一种设置于航空座椅的坐板或背靠板上的,包括座椅垫内芯及设置于其外层的挡火面料。其外层挡火面料由耐高温本征阻燃纤维纺织而成,面料克重在270g/m2-350 g/m2之间。内芯由耐高温本征阻燃纤维以及在纺丝过程中添加阻燃剂形成的阻燃化学纤维织造而成。

3、以上虽然可以提供阻燃性能,但制造工艺复杂,耐高温本征阻燃纤维成本较高,且通过上述方式制备所得阻燃面料克重较大,增加了飞机的重量,不符合飞机轻量化的发展趋势。此外,利用现有方法制得的布料通常会有明显异味,从而导致使用者的使用体验不佳。

4、有鉴于此,如今迫切需要设计一种新的面料,以便克服现有飞机面料存在的上述至少部分缺陷。

技术实现思路

1、本发明提供一种低气味高阻燃材料的制备方法及低气味高阻燃布料的制备方法,制备得到的高阻燃材料体系稳定、黏度稳定,制备得到的布料常温使用环境下无明显异味。

2、为解决上述技术问题,根据本发明的一个方面,采用如下技术方案:

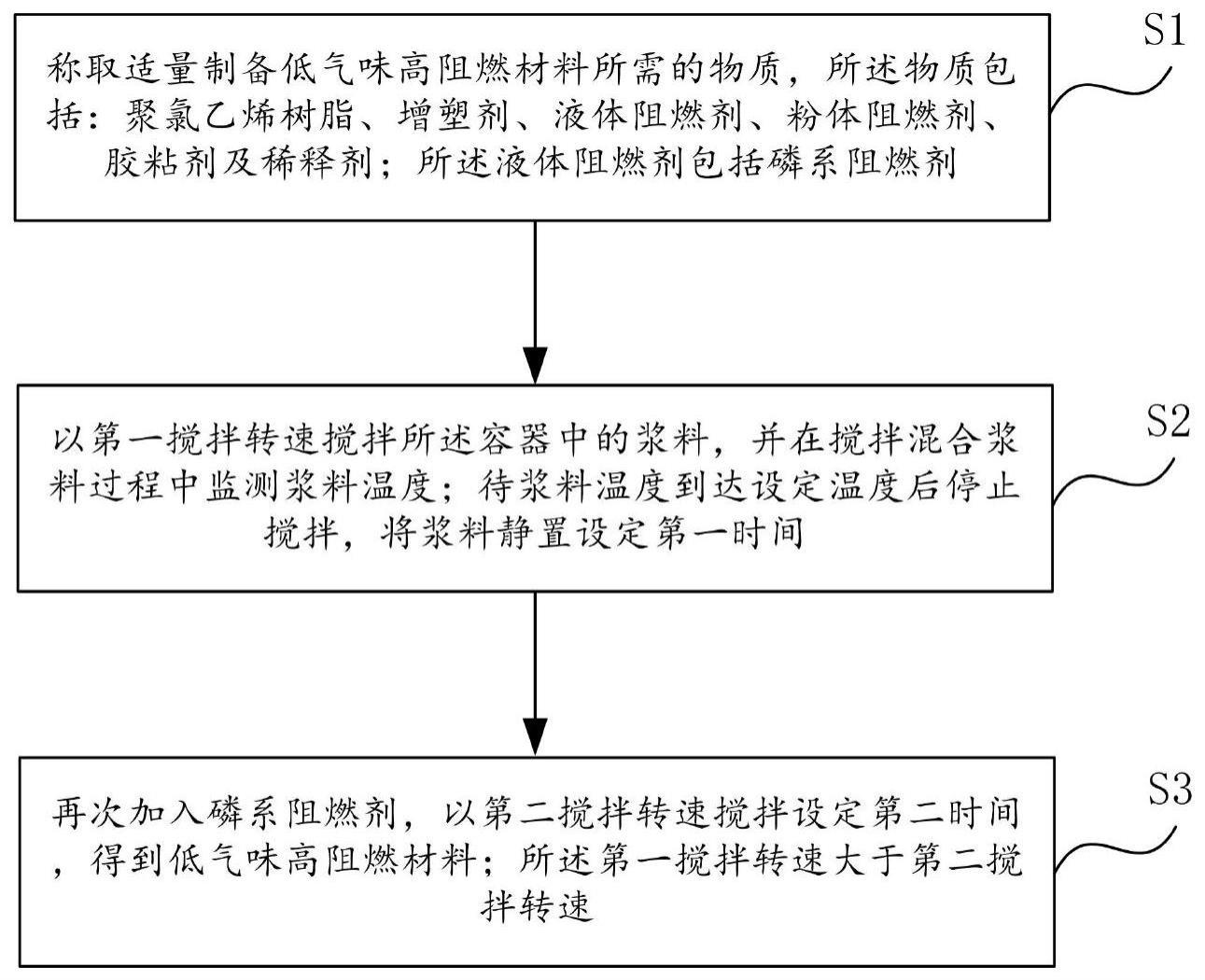

3、一种低气味高阻燃材料的制备方法,所述制备方法包括:

4、步骤s1、称取适量制备低气味高阻燃材料所需的物质,所述物质包括:聚氯乙烯树脂、增塑剂、液体阻燃剂、粉体阻燃剂、胶粘剂及稀释剂;所述液体阻燃剂包括磷系阻燃剂;将称取得到的制备所述低气味高阻燃材料所需的物质加入一容器中;

5、步骤s2、以第一搅拌转速搅拌所述容器中的浆料,并在搅拌混合浆料过程中监测浆料温度;待浆料温度到达设定温度后停止搅拌,将浆料静置设定第一时间;

6、步骤s3、再次加入磷系阻燃剂,以第二搅拌转速搅拌设定第二时间,得到低气味高阻燃材料;所述第一搅拌转速大于第二搅拌转速。

7、作为本发明的一种实施方式,所述步骤s1中,称取制备低气味高阻燃材料所需的物质包括:聚氯乙烯树脂100份、增塑剂10-40份、液体阻燃剂25-55份、粉体阻燃剂5-50份、胶粘剂1-10份、稀释剂10-30份;上述份数以重量份计。

8、作为本发明的一种实施方式,所述步骤s1中,所述液体阻燃剂中,磷系阻燃剂的份数为20-30份。

9、作为本发明的一种实施方式,所述制备方法进一步包括步骤s4:加入稀释剂5-20份,得到低气味高阻燃材料。

10、作为本发明的一种实施方式,所述步骤s2中,为确保该高阻燃材料黏度稳定,以800-2500rpm的转速搅拌浆料;待浆料温度到达25-45℃后停止搅拌,将浆料静置2-48h。

11、作为本发明的一种实施方式,所述步骤s3中,再次加入5-25份磷系阻燃剂,以200-1500rpm的转速搅拌5-40min得到低气味高阻燃材料。

12、作为本发明的一种实施方式,所述步骤s2中,以1000-1500rpm的转速搅拌浆料;待浆料温度到达30-40℃后停止搅拌,将浆料静置4-24h;

13、所述步骤s3中,再次加入5-25份磷系阻燃剂,以500-800rpm的转速搅拌15-30min得到低气味高阻燃材料。

14、根据本发明的另一个方面,采用如下技术方案:一种低气味高阻燃布料的制备方法,所述制备方法包括:

15、步骤1、利用上述的低气味高阻燃材料的制备方法制备得到低气味高阻燃材料;

16、步骤3、将制备所得阻燃浆料喷涂到基布层面料上,并使基布层完全浸渍在浆料中;

17、步骤5、轧去多余阻燃浆料,将浸轧后布料置于烘烤设备中,烘干得到低气味高阻燃布料。

18、作为本发明的一种实施方式,所述方法在步骤1与步骤3之间进一步包括步骤2:混合后浆料黏度常常较大,且后添加磷系阻燃剂后,为减少磷系阻燃剂对pvc粒子的溶胀作用,添加适量稀释剂,使浆料黏度为180-320mpa.s,该区间浆料上浆布料同时具有低克重和优异阻燃性能。

19、作为本发明的一种实施方式,所述步骤5具体包括:轧去多余阻燃浆料,控制轧余率为65-105%,将浸轧后布料置于烘烤设备中,控制布料在烘烤设备中的行进速度为3-20m/min,烘烤设备温度为100-200℃,烘干得到低气味高阻燃布料。

20、本发明的有益效果在于:本发明提出的低气味高阻燃材料的制备方法及低气味高阻燃布料的制备方法,制备得到的高阻燃材料体系稳定、黏度稳定,制备得到的布料常温使用环境下无明显异味。

21、本发明通过后整理的方式赋予基布阻燃性能,与共混与共聚相比,整理方式简便,适用性广泛,且可以很好地保持基布的力学性能。

22、本发明所使用阻燃剂具有优异的协同阻燃作用,能够在较低的上浆量下,赋予基布优异的阻燃性能,与现有技术相比,本发明可做到无续燃、燃烧无熔融滴落物且损毁长度小于100mm,显著优于ccar 25附录f中所规定的飞机座椅装饰面料阻燃标准要求(续燃时间≤15s、滴落物燃烧时间≤5s、燃烧长度≤203mm)。

23、本发明通过选择与增塑剂相容性较好、气味低的助剂,以及通过控制上浆布料在烘箱中的行进速度,制备得到了常温下无异味高阻燃布料。

24、本发明通过特别的原料加工工艺,成功解决了高阻燃浆料体系中pvc粒子快速吸收液体阻燃剂后发生溶胀现象,解决浆料体系短时间黏度增加较快的问题。

25、本发明使用成本低廉、易于加工且本身具有阻燃性的聚氯乙烯糊树脂浆料整理基布,得到了成本较低、克重较小且阻燃性能优异的高阻燃座椅支撑布。

26、聚氯乙烯(pvc)浆料是糊树脂粒子分散在增塑剂和其他助剂中的一种特殊的悬浮体系,在常温条件下增塑剂是糊树脂粒子的不良溶剂,由于粒子表面会吸附增塑剂及其他助剂形成一定厚度的增塑剂及其他助剂层,粒子吸收增塑剂及其他助剂导致粒子溶胀变大和次级粒子大粒子会发生崩解等原因,导致悬浮体系中连续相的浓度随时间不断变化,体系的黏度不断变化。

27、此外,pvc浆料在常温陈化和高温塑化过程中增塑剂pvc分子之间的变化是物理变化,所形成的具有橡胶弹性的制品中pvc分子与增塑剂之间的相互作用力比较弱,且考虑到增塑剂与其他助剂亦存在相容性问题。若pvc制品中增塑剂的迁移至表面,使得pvc浆料不能牢固地固定在其他物品表面,导致其脱落,使用性能受到影响。

28、因此,制备pvc浆料时,需要选择合适地增塑剂与其他助剂的组合才能使制备的pvc浆料是较为稳定的悬浮体系。且在涂层加工过程中要求pvc浆料的黏度较低,且在一定时间内浆料黏度变化较小,以保持pvc浆料涂层制品低厚度和厚度均一性。

29、本发明提出的pvc浆料体系,各助剂混合在一起后,在一定的陈化时间内浆料黏度要波动较小,以便适宜于实际工业生产;各助剂混合在一起后要具有较好的相容性,以达到不影响后续pvc浆料上浆制品使用性能的目的;该上浆体系所制得的面料克重低,符合轻量化发展趋势,但阻燃性能优异且无明显异味,保证阻燃安全性同时给予使用者较好的使用体验。

- 还没有人留言评论。精彩留言会获得点赞!