基于MOF增强性能的非对称超纤革基材的制备方法

本发明涉及超细纤维合成革,具体的说是基于mof增强性能的非对称超纤革基材的制备方法。

背景技术:

1、由于天然皮革资源有限,高物性合成革的研制和开发已成为全球皮革工业竞相发展的重点之一。超纤革是由超细纤维非织造布(基材)和弹性树脂组成的复合材料,从起源到发展一直以天然皮革为模仿对象。作为结构仿生的产物,超纤革通过对超细纤维(仿天然皮革中胶原纤维直径)、非织造材料(仿天然皮革三维网络结构)和聚氨酯树脂(仿离型结构)的应用与改性,实现了对天然皮革的“仿制”到“仿真”过程的转变,是目前世界上结构和性能最接近天然皮革的新一代高档合成革,已被应用于服装、服饰、鞋包、沙发、汽车内饰等领域。但是与天然皮革相比,超纤革目前普遍存在卫生性能差的缺陷,尤其是吸湿透湿性能,导致人体汗液不能及时排出,从而影响服装的穿着舒适性,严重限制了其在服装领域的广泛应用,制约了合成革行业的发展。因此如何制备具有高吸水、高透湿性能的超纤革,已成为皮革工业发展过程中所必须考虑的一个问题,受到世界各国的广泛关注。

2、基于对天然皮革微观结构的深入研究,结合超纤革吸湿透湿机理分析,目前提高超纤革吸湿透湿性能的方法主要从仿天然皮革中胶原纤维的微纳尺寸和表面活性及其非对称结构的出发,对超纤革基材进行纤维改性和结构设计。

3、现有的超细纤维制备技术有复合纺丝法(海岛型和裂离型)、熔喷法、闪蒸法和静电纺丝法。其中,海岛型复合纺丝法作为一种能够高速、高效地制备超细纤维非织造材料的技术,受到了产业界的广泛关注,成为当前合成革用超细纤维生产的主要途径。然而通过该方法制备的pet超细纤维和pa6超纤革基材的吸湿透湿性能较差,且减量过程存在严重的碱液和甲苯等溶剂污染。通过增加超细纤维表面活性基团数量对超细纤维合成革基材透湿性能的提高起着关键作用,但与天然皮革相比仍存在一定的差距。与海岛型复合纺丝法相比,双组份纺粘水刺技术利用物理挤压剪切作用打破组份间界面联系,进而实现高强长丝超细纤维非织造材料的绿色高效生产,具有较广阔的产业应用前景。陕西科技大学马兴元等详细分析了pet/pa6中空桔瓣型双组份纺粘水刺超细纤维非织造布的微观结构与性能,验证了将其作为超纤革基材的可行性。天津工业大学钱晓明等在利用pet/pa6中空桔瓣型双组份纺粘水刺超细纤维非织造布制备超纤革方面展开了较为系统的研究工作。从超细纤维微纳尺寸入手,采用静电纺丝法制备了一系列直径(200nm、450nm和900nm)的聚丙烯腈(pan)纳米纤维,将其与中空桔瓣型复合纤维共混、梳理、水刺后得到高仿真微/纳米纤维复合非织造革基材,其吸水性能和透湿性能均增加,分别提高了768.99%和28.20%。从超细纤维微纳尺寸和表面活性入手,采用静电纺丝法成功纺制出更细的强亲水的热塑性聚氨酯(tpu)/磺化聚砜(spsf)纳米纤维(平均直径为120nm),所制备的微/纳米纤维复合非织造布的接触角从90.40°下降到67.07°,吸水性能、透湿性能分别提高了26.25%、55.19%。从超细纤维非织造布非对称结构入手,并采用一步法和三步法分别制备了一系列梯度结构双组份纺粘水刺超细纤维非织造布,梯度结构的构建使非织造革基材的透湿性能从3296.11g/(m2·24h)提高到4243.82g/(m2·24h)。

4、由此可以看出,现有的纤维改性和结构设计可以有效地提高超纤革基材的吸湿透湿性能,但目前技术所达到的水平并不能满足其在服装领域的应用需求。因而,为了从根本上解决超纤革基材吸湿透湿性能差的问题,探求一种新材料或新方法通过多重机理协同增强超纤革吸湿透湿性能成为发展的必然趋势。

技术实现思路

1、现为了解决上述技术问题,本发明提出了基于mof增强性能的非对称超纤革基材的制备方法。本发明所要解决的技术问题采用以下技术方案来实现:

2、基于mof增强性能的非对称超纤革基材的制备方法,该方法包括以下步骤:

3、第一步:对非织造布的进行硫酸改性,将硫酸溶液均匀地喷洒到pet/pa6中空桔瓣型双组份纺粘水刺超细纤维非织造布的正面,在常温常压下自然晾干,硫酸溶液通过重力作用实现对非织造布的非对称改性;

4、第二步:在去离子水中添加六水三氯化铝、3,5-吡唑二甲酸并搅拌至溶解,并将第一步中经非对称改性的非织造布放入配置溶液中,并将定量氢氧化钠溶液逐滴加入溶液中;

5、第三步:将溶液密封,并在90-100℃条件下反应18-36h;将反应后的非织造布去处并分别用去离子水和甲醇洗涤1-5次,超声1-4h后,在真空烘箱中烘干,得到非对称超纤革基材。

6、在进行第二步操作前需重复第一步操作0-3遍;

7、第一步中硫酸溶液浓度为5-25%,每遍喷涂的含量为3-8g。

8、第二步中六水三氯化铝浓度为0.8-2.0wt%,3,5-吡唑二甲酸浓度为0.6-1.7wt%。

9、氢氧化钠溶液通过2.6g氢氧化钠与30ml去离子水制备得到。

10、本发明的有益效果是:

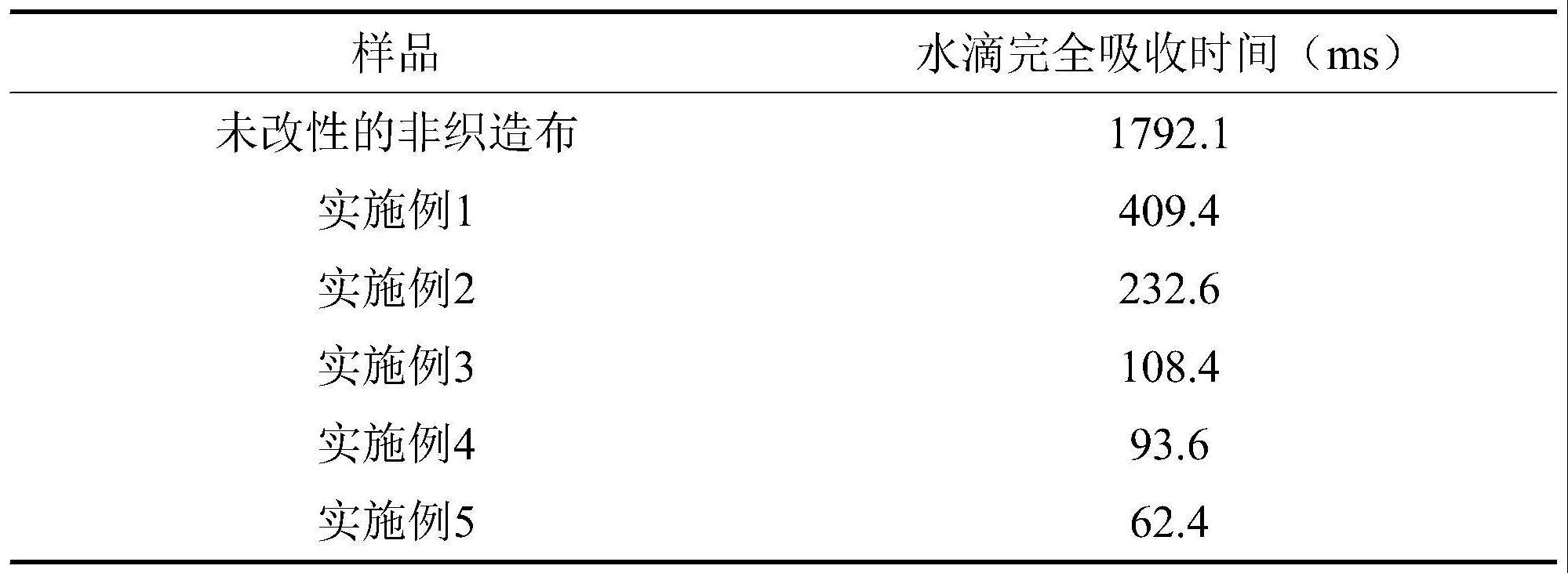

11、1.为解决超纤革基材吸湿透湿性能差的问题,采用多级喷涂硫酸的方式对pet/pa6中空桔瓣型双组份纺粘水刺超细纤维非织造布进行水解改性,使超细纤维表面暴露更多的亲水性基团(-cooh和-nh2)的同时实现改性程度的梯度分布;进而通过原位生长的方法将具有水吸附功能的mof负载到非织造布上,实现mof原位非对称生长;最终形成可有效提高超纤革基材吸湿透湿性能系统调控理论与新技术,为超纤革在服装领域的广泛应用奠定基础。

12、2.pet/pa6中空桔瓣型双组份纺粘水刺超细纤维非织造布非对称结构的设计可增加非织造布对水分子定向传输能力,有效提升超纤革基材的吸湿透湿能力。

13、3.pet/pa6中空桔瓣型双组份纺粘水刺超细纤维非织造布的硫酸改性可以使超纤革基材的亲水性能和透气透湿性能提升。

14、4.高吸水的mof纳米晶体通过原位生长的方法负载到硫酸改性的pet/pa6中空桔瓣型双组份纺粘水刺超细纤维非织造布上,可以赋予超纤革基材优异的亲水性能、液体穿透性能和水蒸汽吸脱附能力,同时可以有效提高机械特性。

15、5.超纤革基材的主体材料为pet/pa6中空桔瓣型双组份纺粘水刺超细纤维非织造布,具有高强、轻薄、绿色环保等特点。

技术特征:

1.基于mof增强性能的非对称超纤革基材的制备方法,其特征在于:该方法包括以下步骤:

2.根据权利要求1所述的基于mof增强性能的非对称超纤革基材的制备方法,其特征在于:在进行第二步操作前需重复第一步操作0-3遍。

3.根据权利要求1所述的基于mof增强性能的非对称超纤革基材的制备方法,其特征在于:第一步中硫酸溶液浓度为5-25%,每遍喷涂的含量为3-8g。

4.根据权利要求1所述的基于mof增强性能的非对称超纤革基材的制备方法,其特征在于:第二步中六水三氯化铝浓度为0.8-2.0wt%,3,5-吡唑二甲酸浓度为0.6-1.7wt%。

5.根据权利要求1所述的基于mof增强性能的非对称超纤革基材的制备方法,其特征在于:氢氧化钠溶液通过2.6g氢氧化钠与30ml去离子水制备得到。

技术总结

本发明涉及基于MOF增强性能的非对称超纤革基材的制备方法,该方法包括以下步骤:第一步:对非织造布的进行硫酸改性,硫酸溶液通过重力作用实现对非织造布的非对称改性;第二步:在去离子水中添加六水三氯化铝、3,5‑吡唑二甲酸并搅拌至溶解,并将第一步中经非对称改性的非织造布放入配置溶液中,并将定量氢氧化钠溶液逐滴加入溶液中;第三步:将溶液密封,并在90‑100℃条件下反应18‑36h;将反应后的非织造布去处并分别用去离子水和甲醇洗涤1‑5次,超声1‑4h后,在真空烘箱中烘干,得到非对称超纤革基材。超纤革基材的主体材料为PET/PA6中空桔瓣型双组份纺粘水刺超细纤维非织造布,具有高强、轻薄、绿色环保等特点。

技术研发人员:赵宝宝,王震,韩旭,凤权,魏安方,娄鹏

受保护的技术使用者:安徽工程大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!