一种无醛帽衬的蒸汽定型机及该无醛帽衬的制备工艺的制作方法

本技术涉及纺织机械,尤其是涉及一种无醛帽衬的蒸汽定型机及该无醛帽衬的制备工艺。

背景技术:

1、布料印染企业在生产过程中,布料需要依次经过预缩、预定型、碱减量、脱水和定型工序,其中定型工序主要通过定型机对布料进行高温定型,现有的定型机多以导热油为热源,其优点是温度高,热源得到充分利用,但其也存在着众多缺点:首先由于其热源为导热油,因而存在着安全性的问题;其次是此种多为未经脱硫脱硝及有效除尘的燃煤锅炉,严重污染环境;同时导热油定型机的维护成本高,为此新型的蒸汽定型机受到了广泛的关注。

2、中国专利cn1151691934a涉及一种具备均匀加热布料功能的蒸汽定型机及其定型工艺,其包括箱体,所述箱体上开设有进料口和出料口,所述箱体旁还设置有气泵,所述箱体的内腔侧壁设置有扩风板,所述扩风板长度同布料从进料口至出料口的运动轨迹对应设置,所述扩风板上开设有若干喷射口,所述气泵的输风口同各所述喷射口通过热气进气管道相连通,所述热气进气管道上设置有热交换器,本技术具有提高布料在定型机时受热的均匀程度的效果。

3、针对上述中的相关技术,发明人认为蒸汽定型机的气流大都直接通过喷射口朝向布料进行流动,而这种方式对于热蒸汽的利用效率不高,造成了加热能量的浪费,并且对于布料的蒸汽定型往往并不均匀,并不能达到很好的平整定型效果。

技术实现思路

1、为了克服现有技术中存在的问题,本技术提供一种无醛帽衬的蒸汽定型机及该无醛帽衬的制备工艺。

2、本技术提供的一种无醛帽衬的蒸汽定型机及该无醛帽衬的制备工艺采用如下的技术方案:

3、一种无醛帽衬的制备工艺,包括

4、氧漂,采用碱氧工艺,加入双氧水50-65g/l,精炼剂12g/l,稳定剂16g/l,混合后加入织物,采用95℃蒸汽加热90min;

5、第一遍定型,经过氧漂处织物在150℃的环境下,按照30m/min速度传输,并用涤用增白剂和分散染料进行处理;

6、第二遍定型,加入丙烯酸硬挺剂900g/l,醋酸乙烯硬挺剂300g/l,渗透剂5g/l的定型剂,在170℃的环境下,按照50m/min传输速度经过定型剂;

7、粉点涂层,在180℃的环境下,布料按照8m/min,涂覆量85g/m2的进行ldpe胶粉的涂覆。

8、通过采用上述技术方案,该帽衬采用碱氧工艺进行氧漂,第一遍定型记性定型加色,第二遍定型能够增加布料挺括性手感,定型后的克重增加,由氧漂时的130提高到180,制备出的帽衬甲醛含量为0,同时具有较好的挺括性。

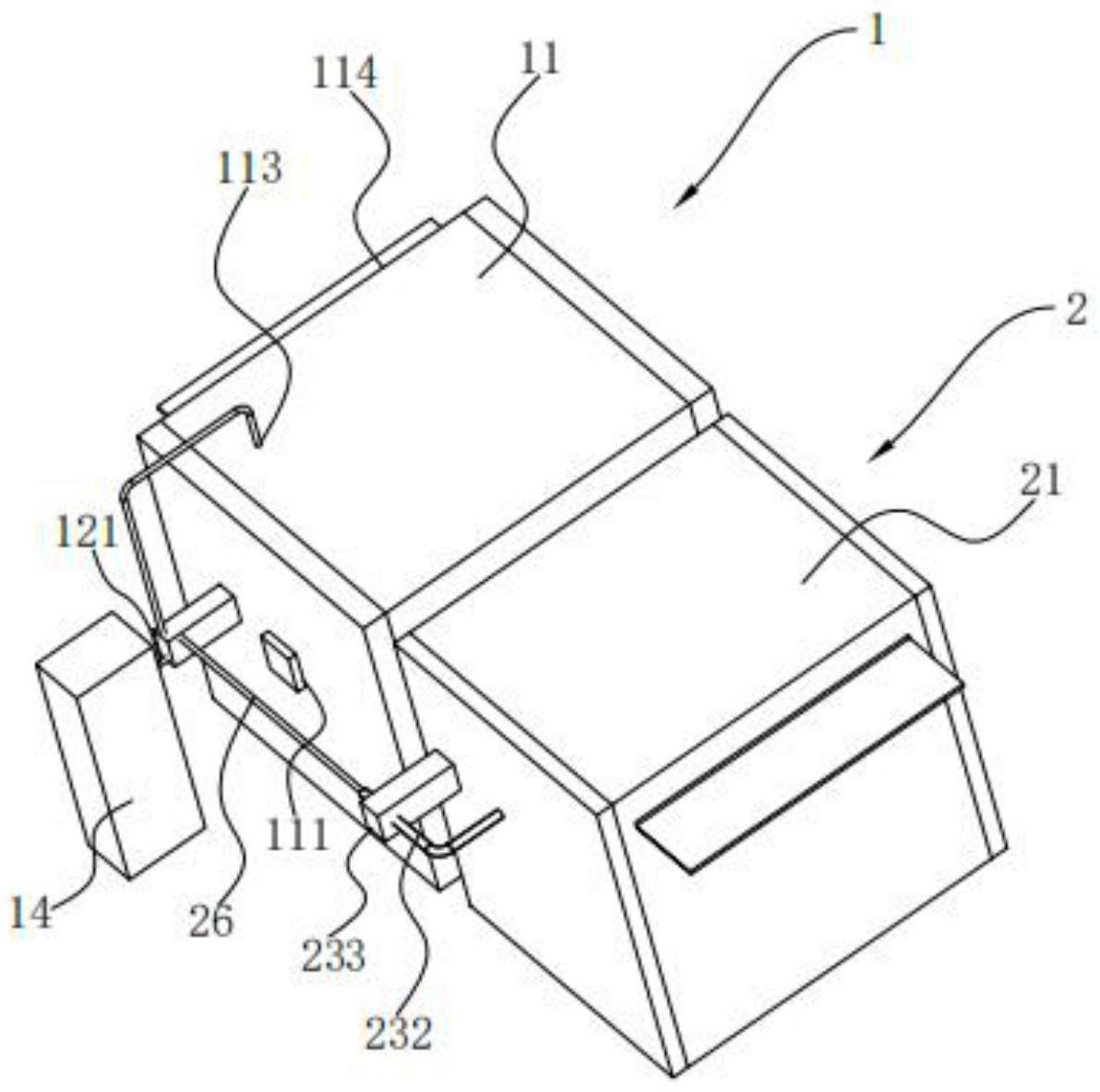

9、一种无醛帽衬的蒸汽定型机,包括

10、加热箱,加热箱包括壳体、蒸汽发生器和传动机构;传动机构包括若干节分布在外壳两侧的导料杆,壳体中心开设有贯穿壳体前后的安装腔,其中蒸汽发生器位于安装腔内,蒸汽发生器端部通过进气管道连接有蒸汽锅炉,还包括对称分布在布料上下两侧的导气板,其中导气板的相对面上开设有若干人均匀分布的喷射口,其中单个导气板的喷射口上安装的阀门一体成型,且上层导气板和下层导气板中的阀门两端通过同步机构控制,导气板两端还安装有连通上下两个导气板的蒸汽储存腔;

11、冷却箱,冷却箱包括外壳和安装在外壳内的传动杆,外壳的两侧安装有抽气装置,外壳的内壁上安装有制冷器,抽气装置包括若干节分布在传动杆两侧的抽气管,其中抽气管外接有抽气总管并且抽气总管上安装有抽气机。

12、通过采用上述技术方案,采用加热箱中的蒸汽发生器将高温蒸汽喷射到布料中,布料在加热箱的壳体内经过导料杆进行导料,让布料从进料口进入后到进行蒸汽直接喷射以及蒸汽直接喷射后到出料口出料这个过程中具有相对较长的一端距离,在布料逐渐靠近蒸汽发生器的过程中,布料先在靠近进料口的一端被预热,在布料被蒸汽加热后逐渐远离蒸汽发生器时,布料将被缓慢冷却,使得布料在加热箱内能够有充分的定型时间。蒸汽发生器部分通过上下两侧的导气板对布料表面进行喷射,并且导气板上的阀门一体成型,当导气板内的蒸汽达到一定量时能够将阀门同时打开,以使蒸汽气流均匀的从导气板内导向布料,并且两侧的导气板之间通过同步机构控制两个导气板上的阀门同时开合,进一步保证布料上下两面的受热均匀度,以此来提高蒸汽定型的效果。冷却箱中采用制冷器降低进入冷却箱的布料的温度,能够增加加热箱和冷却箱内的布料的温度差,来保证布料定型过程汇总所需的温度差,以此来保证定型效果。冷却箱中的抽气装置沿传动杆的位置进行布置,能够有效的抽走布料上多余的水分,使布料成品干燥。

13、优选的,同步机构包括转动连接在阀门活动端的控制杆,控制杆沿阀门开关的运动方向分布,且上层导气板和下层导气板上的控制杆之间转动连接,其中两控制杆的连接处安装有同步缓冲机构。

14、通过采用上述技术方案,同步机构中的两个控制杆沿着阀门运行方向分布,在导气板内的蒸汽压力足够将阀门打开时,控制杆能够随着移动,与两侧的控制杆连接的同步缓冲机构控制两侧的控制杆同时移动,实现上层导气板和下层导气板的同步移动。

15、优选的,同步缓冲机构包括与上层导气板和下层导气板转动连接的活动杆,其中活动杆两端滑动连接在滑动槽内,且活动杆两端通过弹簧与滑动槽底部连接。

16、通过采用上述技术方案,同步缓冲机构中的活动杆与上层导气板和下层导气板之间通过控制杆转动连接,控制杆在阀门带动下移动,活动杆也随着移动,从而带动两侧的控制杆同步移动,以此来带动两个导气板上的阀门同步开合。活动杆两端通过弹簧与滑槽底部连接,活动杆在受到两侧的控制杆的作用下会挤压弹簧,当导气板中的蒸汽压力消失后能够在弹簧的作用下复位,实现阀门的关闭。

17、优选的,壳体中进料口和出料口位于壳体的两侧,且进料口和出料口处均设置有托板。

18、通过采用上述技术方案,加热箱中壳体的进料口和出料口上安装的托板能够对布料起到托料的作用,避免进出加热箱的布料在端口发生褶皱。

19、优选的,冷却箱中的传动杆在冷却箱中呈倾斜排列,并由箱体的入口端向箱体的出口端逐渐上升,其中冷却箱的入口位于箱体侧面下方,冷却箱的出口位于箱体另一侧面上方。

20、通过采用上述技术方案,冷却箱中的传动杆将绕装在其中布料由低到高倾斜分布,一是能够配合加热箱位于底部的出料口,方便布料的传输,二是增加布料在冷却箱中的传输距离,减少冷却箱的占用面积。

21、优选的,抽气管上延伸出若干个单独的抽气支管,抽气支管位于布料上方,且抽气管口与布料平行,抽气支管端部开设有喇叭状开口。

22、通过采用上述技术方案,抽气管通过分布在布料上方的抽气支管正对布料上方,将布料的水分吸走,抽气支管喇叭状的开口增加了吸收面积。

23、优选的,冷却箱中还安装有若干风机,风机位于布料下方且与抽气支管对应分布。

24、通过采用上述技术方案,冷却箱中的风机与抽气支管对应分布,能够有效增加布料内水分的挥发,提高干燥效率。

25、优选的,加热箱顶部安装有排气管,抽气总管的延伸段连接有回流管道,排气管和回流管道连通蒸汽储存箱。

26、优选的,排气管和回流管道螺旋分布在进气管道的外侧壁上。

27、通过采用上述技术方案,加热箱顶部的排气管能够将加热箱中多余的蒸汽排出,抽气总管内吸收的来自冷却箱中布料的水分通过回流管道回流,排气管和回流管道中的水蒸气输送回蒸汽储存箱并且排气管和回流管道均绕装在进气管道上,能够通过进气管道内的蒸汽的热量对排气管和回流管道中的蒸汽进行加热,让回流入蒸汽储存箱的蒸汽能够具有较小的温差,形成了蒸汽的循环利用。

28、综上所述,本技术包括以下至少一种有益技术效果:

29、1.该帽衬采用碱氧工艺进行氧漂,第一遍定型记性定型加色,第二遍定型能够增加布料挺括性手感,定型后的克重增加,制备出的帽衬甲醛含量为0,同时具有较好的挺括性;

30、2.采用加热箱中的蒸汽发生器将高温蒸汽喷射到布料中,布料在加热箱的壳体内经过导料杆进行导料,让布料从进料口进入后到进行蒸汽直接喷射以及蒸汽直接喷射后到出料口出料这个过程中具有相对较长的一端距离,在布料逐渐靠近蒸汽发生器的过程中,布料先在靠近进料口的一端被预热,在布料被蒸汽加热后逐渐远离蒸汽发生器时,布料将被缓慢冷却,使得布料在加热箱内能够有充分的定型时间;

31、3.冷却箱中采用制冷器降低进入冷却箱的布料的温度,能够增加加热箱和冷却箱内的布料的温度差,来保证布料定型过程汇总所需的温度差,以此来保证定型效果。

- 还没有人留言评论。精彩留言会获得点赞!