基于电子轮轴柔性控制的全幅衬纬控制系统及控制方法

本技术属于经编机电一体化智能装备控制,涉及用于对全幅衬纬经编机上纬纱铺敷单元各运动机构实施高速柔性运动控制的系统,尤其是一种基于电子轮轴柔性控制的全幅衬纬控制系统及控制方法。

背景技术:

1、轴向经编组织是由带有纬纱衬入系统的经编机生产的一类独特的经编织物。这类织物的主要特点是,在织物的纵向和横向以及斜向上都可以衬入纱线,并且这些纱线能够按照使用要求平行伸直地衬在需要的方向上,因此这类织物也被称为取向结构织物,纵向衬入的纱线称为衬经纱,横向衬入的纱线称为衬纬纱,通常纬纱的衬入宽度可达整个机器幅宽,因此完成纬纱衬入功能的机构称之为全福衬纬机构,全幅衬纬机构包括衬纬机械部件与全幅衬纬控制系统。

2、轴向经编织物因其独特的取向结构而在沿衬纱方向具备良好的拉伸强度,沿垂直衬纱方向具有优异的卷取性,同时衬纱与编织纱可选用不同原料且衬纱直径变化范围更大,使得此类经编织物在高端产业用领域市场潜力巨大,但同时此类先进的经编装备机构复杂,制造与控制难度都很高,国内只有极少数厂家能生产出同类数控装备,但机器生产速度以及产品品质与国外还存在明显差距,而且每次更改铺纬数量或者衬纱密度即改变产品工艺时,仍需要数控编程人员到现场参与调试,其中一个重要原因,就是现有全幅衬纬控制系统完成铺纬运动的各个控制单元动态响应速度、控制算法与效果、执行单元动力学柔性冲击性能等多方面均与国外同行存在较大差距。

技术实现思路

1、本技术的目的是针对上述现有技术存在的问题,提供一种基于电子轮轴柔性控制算法实施系统软件架构,利用高速通讯总线实施系统多轴组网硬件架构、通过灵活的运控模型实现产品工艺便利修改的全幅衬纬控制系统及控制方法,以提高国产全幅衬纬轴向经编机的整机控制水平。

2、为实现上述目的,本技术采用的技术方案为:

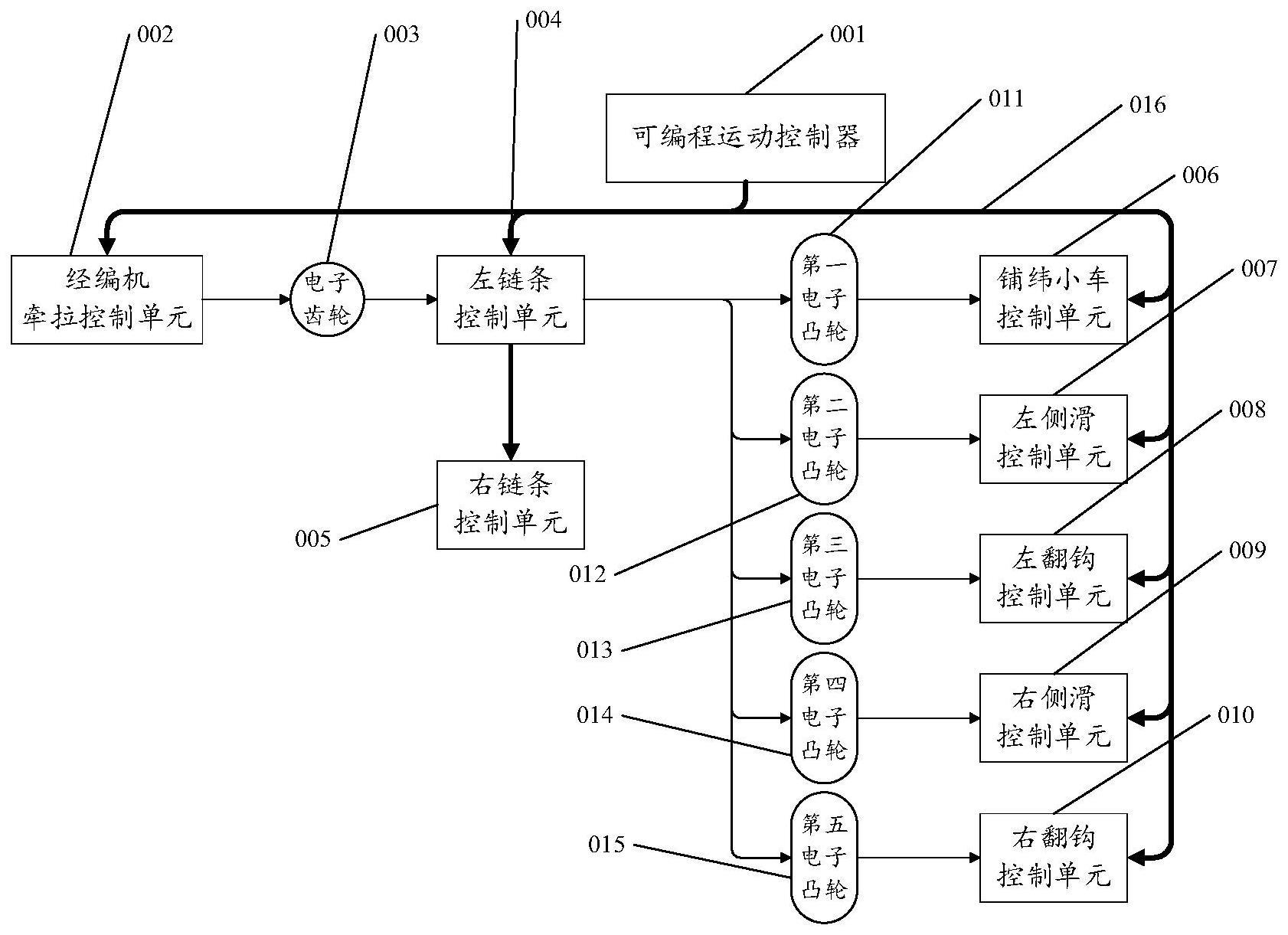

3、第一方面,本技术提供了一种基于电子轮轴柔性控制的全幅衬纬控制系统,包括:

4、可编程运动控制器,用于执行运动控制程序代码;

5、经编机牵拉控制单元,用于实现织物的牵拉卷取;

6、左链条控制单元和右链条控制单元,用于对全幅宽铺设的纱线按照预设速度向编织区域传送;

7、铺纬小车控制单元,用于引导纱线并将其铺设在左链条挂钩和右链条挂钩上;

8、左侧滑控制单元和左翻钩控制单元,用于辅助纱线在左链条挂钩上实施挂纱动作;

9、右侧滑控制单元和右翻钩控制单元,用于辅助纱线在右链条挂钩上实施挂纱动作;以及

10、高速通讯总线,用于连通主运动控制器与各个控制单元。

11、在一种可能的实现方式中,所述经编机牵拉控制单元包括一套牵拉辊驱动总线式伺服驱动器和牵拉辊伺服电机;

12、所述经编机牵拉控制单元以经编工艺设定的牵拉密度参数,同步跟随经编机主轴位置与速度的变化,实现对编织完成的坯布织物进行恒张力牵拉卷取。

13、在一种可能的实现方式中,所述左链条控制单元包括一套左链条驱动总线式伺服驱动器和左链条伺服电机,所述右链条控制单元包括一套右链条驱动总线式伺服驱动器和右链条伺服电机;

14、所述左链条控制单元和所述右链条控制单元均以所述经编机牵拉控制单元为电子齿轮跟随主轴,并以电子齿轮为运控模型确定的电子齿轮比;所述左链条控制单元和所述右链条控制单元使用相同齿轮比跟随所述经编机牵拉控制单元的运动做电子齿轮柔性随动。

15、在一种可能的实现方式中,所述铺纬小车控制单元包括一套铺纬小车驱动总线式伺服驱动器和铺纬小车伺服电机;

16、所述铺纬小车控制单元以所述左链条控制单元为电子凸轮跟随主轴;并以第一电子凸轮为运控模型确定的凸轮曲线,跟随所述左链条控制单元的运动做电子凸轮柔性随动。

17、在一种可能的实现方式中,所述左侧滑控制单元包括一套左滑块驱动总线式伺服驱动器和左滑块伺服电机;

18、所述左侧滑控制单元以所述左链条控制单元为电子凸轮跟随主轴;并以第二电子凸轮为运控模型确定的凸轮曲线,跟随所述左链条控制单元的运动做电子凸轮柔性随动;

19、所述左翻钩控制单元包括一套左翻钩驱动总线式伺服驱动器和左翻钩伺服电机;

20、所述左翻钩控制单元以所述左链条控制单元为电子凸轮跟随主轴;并以第三电子凸轮为运控模型确定的凸轮曲线,跟随所述左链条控制单元的运动做电子凸轮柔性随动。

21、在一种可能的实现方式中,所述右侧滑控制单元包括一套右滑块驱动总线式伺服驱动器和右滑块伺服电机;

22、所述右侧滑控制单元以所述左链条控制单元为电子凸轮跟随主轴;并以第四电子凸轮为运控模型确定的凸轮曲线,跟随所述左链条控制单元的运动做电子凸轮柔性随动;

23、所述右翻钩控制单元包括一套右翻钩驱动总线式伺服驱动器和右翻钩伺服电机;

24、所述右翻钩控制单元以所述左链条控制单元为电子凸轮跟随主轴;并以第五电子凸轮为运控模型确定的凸轮曲线,跟随所述左链条控制单元的运动做电子凸轮柔性随动。

25、第二方面,本技术提供了一种根据如上任一所述的基于电子轮轴柔性控制的全幅衬纬控制系统的控制方法,包括以下步骤:

26、s1、完成电子齿轮运控模型的规划,实现左链条控制单元和右链条控制单元对经编机牵拉控制单元的电子齿轮跟随运控;

27、s2、完成第一电子凸轮运控模型的规划,实现铺纬小车控制单元对左链条控制单元的电子凸轮跟随运控;

28、s3、完成第二电子凸轮运控模型的规划,实现左侧滑控制单元对左链条控制单元的电子凸轮跟随运控;

29、s4、完成第三电子凸轮运控模型的规划,实现左翻钩控制单元对左链条控制单元的电子凸轮跟随运控;

30、s5、完成第四电子凸轮运控模型的规划,实现右侧滑控制单元对左链条控制单元的电子凸轮跟随运控;

31、s6、完成第五电子凸轮运控模型的规划,实现右翻钩控制单元对左链条控制单元的电子凸轮跟随运控。

32、在一种可能的实现方式中,所述步骤s1包括:

33、读取可编程运动控制器设入的系统参数,所述系统参数包括牵拉密度、牵拉辊外周长、牵拉辊机械速比、传送链条上的耙针间距、左传送链条机械速比,以及左传送链条同步带轮外周长;

34、按照电子齿轮的运控模型来实时计算电子齿轮比,且让左链条控制单元和右链条控制单元同时使用此电子齿轮比,跟随经编机牵拉控制单元的速度和位置信号,实现左右传送链完全同步地按照工艺参数设定的铺纬密度向成圈区域输送已经衬好的纬纱;

35、其中,电子齿轮的运控模型为一比例函数,其比例系数表达式为:比例系数=(牵拉辊外周长*牵拉密度*传送链条上的耙针间距*左传送链条机械速比)/(牵拉辊机械速比*左传送链条同步轮外周长)。

36、在一种可能的实现方式中,所述步骤s2包括:

37、读取可编程运动控制器设入的系统参数,所述系统参数包括传送链条上的耙针间距、铺纬根数,以及铺纬幅宽;

38、规划出第一电子凸轮为5点4段的凸轮曲线,以及各关键点的二维坐标和各分段运动规律,其中:第一分段左链条控制单元控制左侧链前进运行0.5倍耙针的位移过程中,铺纬小车控制单元控制铺纬小车在横向铺纬起始位置保持静止;第二分段为在左侧链继续前进运行至1倍铺纬根数乘以耙针间距的位移过程中,铺纬小车以s型曲线先加再减速运行并停止于满幅宽位置;第三分段为左侧链从当前位置处继续再前进0.5倍耙针位移过程中,铺纬小车在满幅宽位置保持静止;第四分段为左侧链继续前进运行至2倍铺纬根数乘以耙针间距的位移过程中,铺纬小车以s型曲线先加速后减速反向运行并停止于铺纬起始位置。

39、在一种可能的实现方式中,所述步骤s3包括:

40、读取可编程运动控制器设入的系统参数,所述系统参数包括传送链条上的耙针间距以及铺纬根数;

41、规划出第二电子凸轮为6点5段的凸轮曲线,以及各关键点的二维坐标与各分段运动规律,其中:第一分段左链条控制单元控制左侧链前进运行0.5倍铺纬根数乘以耙针间距乘积的位移过程中,左侧滑控制单元控制左侧滑块以s型曲线先加速再减速的方式向机后运行至0.5倍铺纬根数乘以耙针间距乘积处并降速至0;第二分段为在左侧链继续再前进运行1倍耙针间距的位移过程中,左侧滑块以s型曲线反向加速运行0.5倍耙针间距的距离并追同左侧链的前进速度;第三分段为左侧链从当前位置继续再前进2倍耙针间距的位移距离过程中,左侧滑块以相同速度同步向机前方向运行2倍耙针间距位移距离;第四分段为左侧链从当前位置前进至铺纬根数乘以耙针间距的位置过程中,左侧滑块以s型曲线减速运行并停止于左侧滑起始位置;第五分段为左侧链从当前位置前进至2倍铺纬根数乘以耙针间距乘积的位置过程中,左侧滑块始终静止于左侧滑起始位置。

42、在一种可能的实现方式中,所述步骤s4包括:

43、读取可编程运动控制器设入的系统参数,所述系统参数包括传送链条上的耙针间距以及铺纬根数;

44、规划出第三电子凸轮为8点7段的凸轮曲线,及各关键点的二维坐标与各分段运动规律,其中:第一分段左链条控制单元控制左侧链前进运行0.25倍耙针间距位移过程中,左翻钩控制单元控制左侧翻钩始终保持竖直向上的初始角度;第二分段为在左侧链继续再前进运行至0.5倍耙针间距的位置过程中,左翻钩以s型加减速曲线向与左侧链运行的相反方向转动90°后速度降至0以完成勾纱动作;第三分段为左侧链继续再前进至0.5倍铺纬根数乘以耙针间距乘积再加2倍耙针间距的位置过程中,左侧翻钩始终保持静止的持纱状态;第四分段为左侧链从当前位置再继续前进0.25倍耙针间距的位置过程中,左翻钩以s型加减速曲线沿原运动方向继续再转动90°后速度降至0以完成挂纱动作;第五分段为左侧链从当前位置再继续前进0.75倍耙针间距的位移距离过程中,左侧翻钩始终保持竖直向下纺纱的静止状态;第六分段为左侧链从当前位置前进至1倍铺纬根数乘以耙针间距的位置过程中,左翻钩以s形加减速曲线沿与原运动方向的反方向转动180°后速度降至0,恢复竖直向上的初始角度位置;第七分段为左侧链从当前位置前进至2倍铺纬根数乘以耙针间距乘积的位置过程中,左翻钩始终静止保持竖直向上的起始位置。

45、在一种可能的实现方式中,所述步骤s5包括:

46、读取可编程运动控制器设入的系统参数,所述系统参数包括传送链条上的耙针间距以及铺纬根数;

47、规划出第四电子凸轮为6点5段的凸轮曲线,及各关键点的二维坐标与各分段运动规律,其中:第一分段左链条控制单元控制左侧链前进运行1倍铺纬根数乘以耙针间距乘积的位移过程中,右侧滑块始终静止于右侧滑起始位置;第二分段为在左侧链从当前位置继续再前进0.5倍铺纬根数乘以耙针间距乘积的位移过程中,右侧滑控制单元控制右侧滑块以s型曲线先加速再减速的方式向机后运行至0.5倍铺纬根数乘以耙针间距乘积的位移处并降速至0;第三分段为在左侧链从当前位置开始继续再前进运行1倍耙针间距的位移过程中,右侧滑块以s型曲线反向加速运行0.5倍耙针间距的距离并追同左侧链的前进速度;第四分段为左侧链从当前位置继续再前进2倍耙针间距的位移过程中,右侧滑块以相同速度同步向机前方向运行2倍耙针间距的位移距离;第五分段为左侧链从当前位置前进至2倍铺纬根数乘以耙针间距乘积的位置过程中,右侧滑块以s型曲线减速运行并停止于右侧滑起始位置。

48、在一种可能的实现方式中,所述步骤s6包括:

49、读取可编程运动控制器设入的系统参数,所述系统参数包括传送链条上的耙针间距以及铺纬根数;

50、规划出第五电子凸轮为8点7段的凸轮曲线,及各关键点的二维坐标与各分段运动规律,其中:第一分段为左链条控制单元控制左侧链从起始位置前进至1倍铺纬根数乘以耙针间距乘积的位置过程中,右翻钩控制单元控制右翻钩始终静止保持竖直向上的起始位置;第二分段左侧链在从当前位置前进运行0.25倍耙针间距位移过程中,右侧翻钩始终保持竖直向上的初始角度;第三分段为在左侧链从当前位置再前进运行0.25倍耙针间距的位移过程中,右翻钩以s型加减速曲线向与左侧链运行的相反方向转动90°后速度降至0以完成勾纱动作;第四分段为左侧链继续再前进至1.5倍铺纬根数乘以耙针间距乘积再加2倍耙针间距的位置过程中,右侧翻钩始终保持静止的持纱状态;第五分段为左侧链从当前位置再继续前进0.25倍耙针间距的位置过程中,左翻钩以s型加减速曲线沿原运动方向继续再转动90°后速度降至0以完成挂纱动作;第六分段为左侧链从当前位置再继续前进0.75倍耙针间距的位移距离过程中,右侧翻钩始终保持竖直向下纺纱的静止状态;第七分段为左侧链从当前位置前进至1倍铺纬根数乘以耙针间距的位置过程中,右翻钩以s形加减速曲线沿与原运动方向的反方向转动180°后速度降至0,恢复竖直向上的初始角度位置。

51、进一步地,所述第二电子凸轮与第四电子凸轮在所规划的凸轮曲线上具有互补的技术特征,即在一个凸轮运行周期的前半个凸轮运行周期中,第二电子凸轮控制的左侧滑块作凸轮从动轴动作,而第四电子凸轮控制的右侧滑块始终保持静止状态;后半个凸轮运行周期中,第四电子凸轮控制的右侧滑块做凸轮从动轴动作,而第二电子凸轮控制的左侧滑块始终保持静止状态。

52、进一步地,所述第三电子凸轮与第五电子凸轮在所规划的凸轮曲线上具有互补的技术特征,即在一个凸轮运行周期的前半个凸轮运行周期中,第三电子凸轮控制的左侧翻钩做凸轮从动轴动作,而第五电子凸轮控制的右侧翻钩始终保持静止状态;后半个凸轮运行周期中,第五电子凸轮控制的右侧翻钩做凸轮从动轴动作,而第三电子凸轮控制的左侧翻钩始终保持静止状态。

53、进一步地,所述第二电子凸轮的第三运动分段为同步运行段,其技术特征为:电子凸轮主轴左侧链与电子凸轮从轴左侧滑块在此运动段内必须保持同方向同速度并完成相同的位移;

54、所述第四电子凸轮的第四运动分段为同步运行段,其技术特征为:电子凸轮主轴左侧链与电子凸轮从轴右侧滑块在此运动段内必须保持同方向同速度并完成相同的位移。

55、进一步地,所述第三电子凸轮与第二电子凸轮之间的配合关系技术特征为:第三电子凸轮控制的左翻钩挂纱动作必须处于第二电子凸轮的第三运动分段,即左翻钩的挂纱动作必须要在电子凸轮主轴左侧链与电子凸轮从轴左侧滑块的同步区域内执行完;

56、所述第五电子凸轮与第四电子凸轮之间的配合关系特征为:第五电子凸轮控制的右翻钩挂纱动作必须处于第四电子凸轮的第四运动分段,即右翻钩的挂纱动作必须要在电子凸轮主轴左侧链与电子凸轮从轴右侧滑块的同步区域内执行完。

57、更进一步地,所述第一电子凸轮、第二电子凸轮、第三电子凸轮、第四电子凸轮、第五电子凸轮的各运动段中,除恒速与零速运行段外,各运动段两端坐标点之间均采用s形加减速曲线连接与规划。

58、本技术创新的核心,就是将各个机械传动轴之间的传动机构软件程控化,并为各程控模块(电子齿轮与各电子凸轮)的传动提供了准确的算法模型,这就使得本技术与现有技术相比至少具有以下有益效果:

59、1、本技术基于电子轮轴的控制算法进行软件设计,利用电子齿轮控制功能实现铺纬纱线输送链控制轴对经编机牵拉轴的齿轮柔性跟随,利用电子凸轮控制功能实现铺纬小车、左侧滑块与左侧翻钩、右侧滑块与右侧翻钩五根从动轴对铺纬纱线输送链控制轴的多凸轮柔性同步跟随,这种将硬件传动机构软件程控化的最大优势,就是当调整设备的产品工艺参数之后,系统软件即可自动根据各设入的工艺参数与系统参数计算出各主从轴系之间的电子齿轮比、并规划出不同电子凸轮的各自不同的凸轮运动曲线,避免了采用传统机械传动的全幅衬纬经编机在切换生产工艺时,还需要在机器上去调整机械齿轮和更换凸轮盘片的繁琐工作,极大降低了全幅衬纬经编机的衬纬机构机械系统的复杂度和加工成本,并提高了整机系统操作的灵活度与产品工艺的多样性。

60、2、本技术创新利用精确的算法模型对实际机械轴之间的传动关系进行软件程控化表达,就使得在对各个算法模型在进行数学设计时,可以充分考虑各运控轴的动力学特性,在各变速运动段均采用s形加减速曲线进行规划,从而可以最大程度减小系统的柔性冲击并消除刚性冲击,在实际生产中表现为整机系统更安静的运行噪音、更长的设备使用寿命、更高的生产速度和更加优良的产品品质。

61、3、本技术是利用同一高速通讯总线网络来实现多轴之间运控关系的,这就使得系统的软件架构在设计时,不必像传统机械式全幅衬纬经编机中的主从轴组合逻辑,或者现有经编机集成控制系统的软件架构设计中那样,所有从轴都是以经编机主轴为唯一主轴,所有从轴都是以经编机的真实主轴作为跟随对象,从而可以在同一总线网络中,灵活选择逻辑传动关系最清晰的轴组进行组合,比如在本技术中就是让控制衬纬纱输送的左/右链条均以经编机的牵拉轴作为主轴实施电子齿轮跟随,然后让铺纬小车、左侧滑与左翻钩、右侧滑与右翻钩再以左/右链条之一作为主轴实施各自的电子凸轮跟随,这种灵活的分级式轮轴耦合跟随的软件架构设计,可以让各轴系之间的逻辑关系与算法表达最直观和最简洁,方便系统软件设计与调试和提高系统运算速度及运行稳定性。

- 还没有人留言评论。精彩留言会获得点赞!