一种具有梯度孔径的纤维毡制备装置及其制备方法与流程

本发明涉及纤维毡制备,具体为一种具有梯度孔径的纤维毡制备装置及其制备方法。

背景技术:

1、纤维毡在工业生产中应用广泛,如电解水领域中,氢能是一种绿色的新能源,有着能量密度高(140mj/kg)和环境友好的特点,电解水技术可以将太阳能和风能等可再生的能源转化的电能,以氢气为载体储存起来,再通过燃料电池技术实现化学能和电能之间的高效转换,其生产过程没有co2的排放,是理想的能量转化过程。质子交换膜(protonexchange membrane,pem)电解水技术具有安全性好、转化效率高和运行电流密度范围宽等优点。其中,气体扩散层作为pem电解池的核心部件之一,占电堆成本的17%。气体扩散层在电解池中具有支撑催化剂覆膜电极、均匀分配反应水、即时排出生成气和实现电子传输的重要作用,在pem电解池中直接影响反应的传递过程。受限于pem电解池阳极区富氧且高电位的工作环境,气体扩散层多采用不锈钢、钛和钛合金等金属纤维毡材料,其中纤维毡的孔径分布是表征气体扩散层性能的重要参数。研究表明,均匀且呈梯度变化的孔径分布是提高pem电解池电化学性能的有效方法之一。

2、现有技术中,有采用多种原理制备具有一定孔径分布的纤维毡的方法,如专利文件cn115646071a公开了了一种电解槽用梯度化多孔金属毡及制备方法,在金属纤维毡的外表面上附着至少一层采用离子喷涂而成的球状金属颗粒层。该发明依赖金属颗粒间的间隙形成小间隙复合层,实现金属纤维毡具有梯度化孔径的目的。但是,该方法喷涂的球状金属颗粒可能在实际应用中从纤维毡表面脱落,间隙的大小主要通过控制等离子喷涂的金属颗粒尺寸来调节,生产工序繁杂;又如专利文件cn110787534b公开了高温气体除尘用高精度纤维毡的制备方法,通过叠铺的方法将粗纤维毡和超细纤维毡进行叠配,最终得到高精度金属纤维毡,该发明制备的金属纤维毡只具有两种孔径分布,且孔径较大层与孔径较小层之间不存在过渡层。此外,该方法需要进行三次烧结过程,工序复杂且耗能高。此外专利文件cn110506352b也采用叠铺的方法制备具有梯度孔径分布的金属纤维毡,同样的,采用叠铺的方法制备工序复杂,且不同孔径分布无纺层之间并不连续,纤维毡内部存在断面,不利于物质传输过程。

3、因而亟需一种稳定性好、生产工艺简单且具有均匀梯度孔径的纤维毡制备方法及制备装置。

技术实现思路

1、本发明公开了一种具有梯度孔径的纤维毡制备装置及其制备方法,他解决了现有中纤维毡存在的孔径分布不均匀、稳定性差、生产制造工艺复杂成本高的技术问题,具有结构合理、纤维毡孔径呈梯度分布、质量稳定性好、灵活性好且生产工艺简单的技术效果。所采用的技术方案如下:

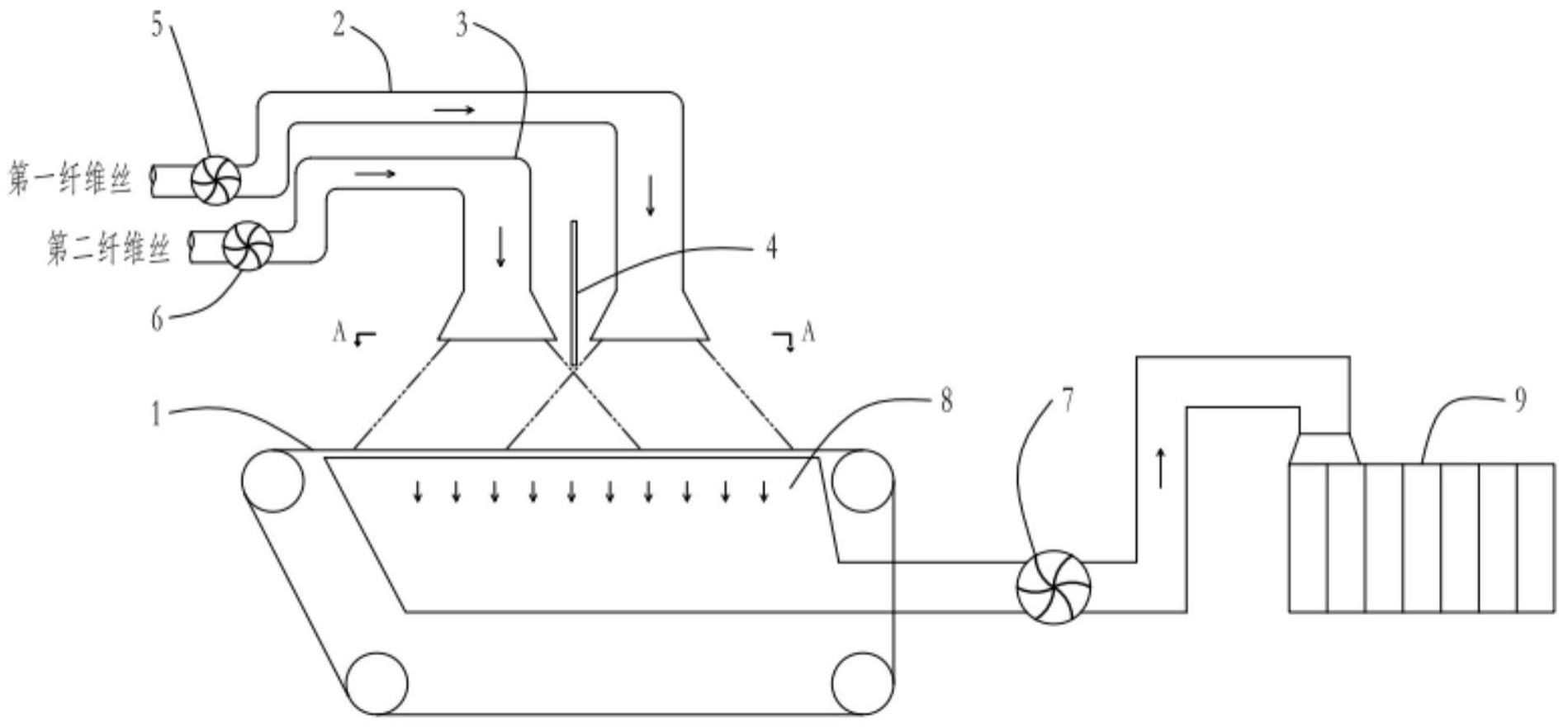

2、一种具有梯度孔径的纤维毡制备装置,包括:

3、输送带,可在第一驱动单元作用下向前运送纤维毡;

4、第一管路,包括第一进料口和第一出料口,所述第一出料口设于输送带上方,经所述第一进料口进入第一管路的第一纤维丝经第一出料口后落料至输送带,且形成于所述第一落料口与输送带间的第一落料区上小下大呈锥形;

5、第二管路,包括第二进料口和第二出料口,所述第二出料口设于输送带上方且与第一出料口并列设置,经所述第二进料口进入第二管路的第二纤维丝经第二出料口后落料至输送带,且形成于所述第二落料口与输送带间的第二落料区上小下大呈锥形;

6、隔档装置,设于第一落料区和第二落料区之间用以控制所述第一落料区和第二落料区分离或融合程度,以形成具有均匀梯度孔径的纤维毡。

7、在上述技术方案的基础之上,所述纤维毡为不锈钢纤维毡、钛合金纤维毡或镍合金纤维毡的一种。

8、在上述技术方案的基础之上,所述第一纤维丝的丝径为5~80μm,所述第二纤维丝的丝径为80~200μm,所述第一纤维丝的丝径小于第二纤维丝的丝径,且所述输送带以0.1~10m/min的速度自第二出料口向第一出料口地向前运送纤维毡。

9、在上述技术方案的基础之上,所述第一管路上设有第一风机,所述第一风机可驱使第一纤维丝穿经第一进料口和第一出料口;所述第二管路上设有第二风机,所述第二风机可驱使第二纤维丝穿经第二进料口和第二出料口;且形成所述纤维毡的第一纤维丝和第二纤维丝质量比为1:50~1:2。

10、在上述技术方案的基础之上,还包括风罩、第三风机和过滤装置,所述输送带上均布有若干通风孔且包括顶部段、底部段和连接顶部段和底部段的两侧面段,所述风罩上方开口且向上靠近输送带顶部段设置,所述风罩的出风口与第三风机和进风口连通,所述第三风机的出风口与过滤装置的进风口连通。

11、在上述技术方案的基础之上,所述隔档装置包括上下位置可调的隔板,所述隔板设于第一落料区和第二落料区之间,当所述隔板靠近输送带设置时,所述隔板隔离第一落料区和第二落料区,当所述隔板远离输送带设置时,所述第一落料区和第二落料区交叉并开始融合。

12、一种具有梯度孔径的纤维毡制备方法,采用如权利要求要求1~4或6所述的制备装置,包括如下步骤:

13、a.制备丝径为5~80μm的第一纤维丝、丝径为80~200μm的第二纤维丝,分别进行预开松和称量,且第一纤维丝和第二纤维丝的质量比为1:50~1:2;

14、b.调整隔档装置,以控制所述第一落料区和第二落料区分离或融合程度;c.第一驱动单元控制输送带以0.1~10m/min的速度自第二出料口向第一出料口地向前运送物料,之后打开第二进料口使第二纤维丝落料在输送带上,之后打开第一进料口使第一纤维丝落料至输送带上,使所述输送带上形成厚度为0.5~20cm的纤维毡,且所述第一纤维丝在第一出料口的落料速度与第二纤维丝在第二出料口的落料速度比和第一纤维丝和第二纤维丝的质量比正相关;

15、d.输送带上形成具有梯度孔径的纤维毡;

16、e.关闭第二进料口使第二纤维丝停止落料,之后关闭第一进料口使第一纤维丝停止落料,之后关停第一驱动单元。

17、在上述技术方案的基础之上,所述第一纤维丝的丝径为10~60μm,第二纤维丝的丝径为100~150μm,且所述第一纤维丝和第二纤维丝的质量比为1:20~1:5。

18、在上述技术方案的基础之上,所述传送带以0.5~5m/min的速度自第二出料口向第一出料口地向前运送物料,且在所述输送带上形成厚度为1~10cm的纤维毡。

19、在上述技术方案的基础之上,所述制备装置还包括风罩、第三风机和过滤装置,所述输送带上均布有若干通风孔且包括顶部段、底部段和连接顶部段和底部段的两侧面段,所述风罩上方开口且向上靠近输送带顶部段设置,所述风罩的出风口与第三风机和进风口连通,所述第三风机的出风口与过滤装置的进风口连通;在所述第一驱动单元驱动输送带传送物料前开启第三风机,且在所述第一驱动单元关停输送带厚关闭第三风机。

20、有益效果

21、本发明结构合理,采用不同丝径纤维丝同时送料的方式一次性铺置具有梯度孔径的纤维毡,通过设置隔档装置可灵活调整纤维毡大孔径层、中间过渡层和小孔径层的厚度,使纤维毡在厚度方向上孔径呈均匀梯度式过渡,且过渡更为平滑;通过控制第一纤维丝和第二纤维丝的丝径大小调节大孔径层、中间过渡层和小孔径层的孔隙率,如此在厚度方向上不仅使纤维毡的孔径大小平滑过渡,有利于气液两相物质传输,而且孔隙率过渡平滑,有利于进一步提高气液两相物质传输。

22、本发明中通过隔档装置使第一落料区和第二落料区融合或分离的方式控制大孔径层、中间过渡层和小孔径层的厚度,两落料区融合区域纤维丝无序交叉叠摞,有利于提高纤维毡整体的柔韧性和抗撕裂强度,此外本发明中层与层之间的过渡层由形成对应层的纤维丝交叠而成,如此使孔径的变化更平滑,有利于提高纤维毡的使用性能。

23、本技术采用气流法一次性铺制形成纤维毡,第一纤维丝和第二纤维丝在风压作用下可避免发生粘连,有利于保持松散状态,如此可使纤维丝均匀落料,进而有利于保证纤维毡成品具有良好的空隙状态和孔径梯度变化性能。此外,第一纤维丝和第二纤维丝送丝管路相独立,如此可精准控制第一纤维丝和第二纤维丝的叠铺厚度及交叉融合区域大小,如此可精准控制成品纤维毡的品质,有利于提高成品品质的一致性。

24、本发明中在输送带顶部段下方还设有风罩,风罩与第三风机连通,一方面有利于引导纤维丝落料至输送带,另一方面可避免纤维丝悬浮在空中,有利于营造良好的空气环境。

25、本发明的制备方法中,第三风机、第一驱动单元、第二风机和第一风机依次开启和关闭,且在输送带传送速度较大的情形下适当提前开启第一风机,缩短第二风机和第一风机开启间隔时间,如此可在保证充足供料的前提下,节约纤维丝原料,避免浪费,有利于降低生产成本

- 还没有人留言评论。精彩留言会获得点赞!