一种绣花机机头结构的制作方法

本发明属于绣花机领域,特别涉及一种绣花机机头结构。

背景技术:

1、随着科技和技术的进步,绣花工序自动化需求越来越高,电脑绣花机成为绣花行业的主要机械设备,绣花机的机头主要实现选针、驱动的功能。

2、公开号为cn201610887030.8的专利公开了一种绣花机机头,包括针杆组件、压脚组件以及驱动机构,所述驱动机构包括竖直的导轴、以及滑动设置在所述导轴上的第一滑块,其特征在于:所述压脚组件能与所述第一滑块连接并同步升降。

3、上述现有技术通过驱动固设于绣花针杆上的针杆提耳实现针杆的升降驱动,该提耳为伸出状态,相当于施加于其上的驱动力并不在针杆的轴线上,此种方法可能造成针杆的弯曲甚至被掰偏。

技术实现思路

1、本发明的目的是针对现有技术存在的上述问题,提出了一种绣花机机头结构。

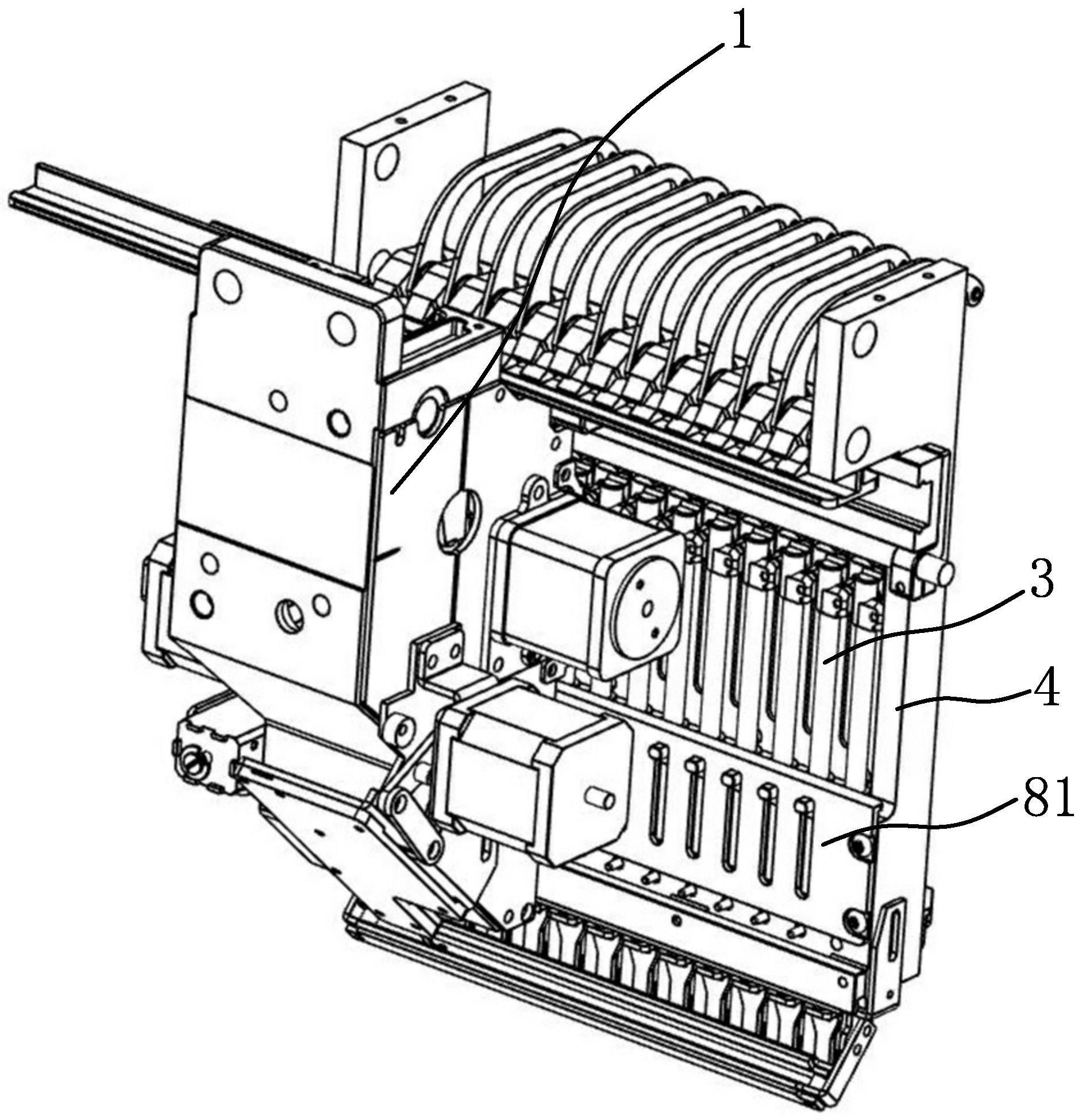

2、为了实现创新本发明的目的可通过下列技术方案来实现:一种绣花机机头结构,包括机壳、可转动地横置于机壳上的针杆驱动轴、偏心套设于针杆驱动轴上的凸轮、竖向固设于机壳上的导杆、套设于导杆上的针杆驱动器、滑动连接于机壳上可横向平移的选针架以及竖直插设于选针架上的绣花针杆,所述的针杆驱动轴通过凸轮和多连杆结构驱动针杆驱动器升降动作,所述的针杆驱动器上转动连接有针杆对接块,所述的绣花针杆上设有配合部,所述的针杆对接块可卡入配合部中轴向限位同步升降,且针杆对接块与配合部的接触作用点位于绣花针杆的轴向延伸线上;所述的针杆对接块与针杆驱动器之间设有针杆摆动离合结构,用于驱动针杆对接块摆动以进出配合部实现离合控制。

3、本发明的绣花机机头中,针杆驱动器滑动连接于导杆上,针杆驱动轴通过凸轮和多连杆结构驱动针杆驱动器升降动作,此为现有技术,针杆对接块卡入配合部中形成轴向限位以实现升降同步的效果,主要的是绣花针杆上被驱动的位置位于其轴向延伸线上,即升降驱动力直接施加在杆体上,且方向与轴向方向同向,针杆摆动离合结构用于适时驱动针杆对接块的摆动,以实现针杆对接块进入或离开配合部,达到离合的控制效果。

4、在上述的绣花机机头结构中,所述的配合部可拆卸固定于所述的绣花针杆上端,所述的配合部上设有针杆横槽,所述的针杆横槽位于绣花针杆的轴向延伸线上,所述的针杆横槽开口朝向所述的针杆驱动器一侧;

5、所述的针杆对接块包括位于前端的凸出部,所述的凸出部可进入所述的针杆横槽中轴向限位,所述的凸出部形状与所述的针杆横槽形状相适应。

6、配合部位于绣花针杆上端,为在绣花针杆中部设置定位板提供空间条件,同时配合部可拆卸连接,便于拆装。针杆横槽开设于配合部上,开口朝向针杆驱动器,使针杆驱动器的针杆对接块可从针杆横槽的两侧进入,且针杆横槽深入配合部位于绣花针杆轴向延伸线中,保证了针杆对接块进入后,接触作用位置在绣花针杆轴向延伸线上。针杆对接块前端为凸出部,凸出部的上下侧间距与针杆横槽的上下内壁间距相适应,保证了凸出部可顺利进入针杆横槽中,在上下壁之间形成轴向限位。

7、在上述的绣花机机头结构中,所述的绣花针杆上套设有使其具备上升复位趋势的针杆复位弹簧,所述的绣花针杆上端设有定位条,所述的定位条固定设于所述的选针架上,所述的绣花针杆上端抵靠在所述的定位条下端,所述的配合部位于同一水平线上,且与所述的针杆对接块等高。

8、针杆复位弹簧使针杆具有上升复位的趋势,绣花针杆上升抵靠在定位条下端面上,使绣花针杆始终位于预设的与针杆对接块等高的同一高度,具有定位效果,便于凸出部顺利摆入配合部中完成对接。

9、在上述的绣花机机头结构中,所述的选针架包括横向设置的第一定位板和第二定位板,所述的绣花针杆依次穿过第一定位板和第二定位板的定位孔,所述的第一定位板和第二定位板分别位于绣花针杆的下段和下中段;

10、所述的选针架上还设有针杆竖直导向板,所述的针杆竖直导向板上横向排列有若干竖槽,所述的绣花针杆上固定设有针杆定位柱,所述的针杆定位柱滑动于所述的竖槽中,所述的竖槽的宽度与针杆定位柱外径相适应。

11、在选针架前端设置针杆竖直导向板,其上设置若干竖槽,绣花针杆的针杆定位柱穿设于该竖槽中可竖向移动但横向限位,配合第一定位板和第二定位板,使绣花针杆在上、中、下段上均被定位,进一步保证其轴向伸缩的稳定性。

12、在上述的绣花机机头结构中,所述的针杆摆动离合结构包括离合驱动电机,所述的离合驱动电机通过传动结构驱动针杆对接块转动以与绣花针杆离合配合。

13、针杆对接块的摆动通过电机组件驱动,具体上由离合驱动电机通过传动结构传动至离合驱动机上实现驱动升降的效果,相较于目前大部分采用的在针杆驱动器升降时,其上设置的斜面撞到伸出的电磁铁组件输出端上而被导向摆动的方案,通过电机及传动结构的控制方案,摆动角度及摆动速度都可以进行准确控制,便于实现整体结构的配合。

14、在上述的绣花机机头结构中,所述的针杆对接块与绣花针杆之间设有复位扭簧。

15、复位扭簧使拨动杆始终具有复位趋势,即始终具有向被拨动方向的反方向转动的趋势,配合滚轮的拨动,实现双向的转动控制效果,满足了离合控制的需要。

16、在上述的绣花机机头结构中,所述的传动结构包括摆动件、拨动杆和传动件,所述的拨动杆竖直固设于所述的针杆对接块上,所述的摆动件转动连接于安装座上,所述的传动件可拆卸固设于离合驱动电机的输出轴上,所述的传动件与摆动件之间设有第一传动模块,所述的摆动件与波动杆之间设有第二传动模块。

17、拨动杆固设于针杆对接块的侧部,靠近离合驱动电机,摆动件类似于三眼连杆,一端转动连接于离合电机安装座上,一端通过第一传动模块与传动件相连,传动件固定于离合电机输出轴上,第一传动模块将传动件的转动转化为摆动件的摆动,第二传动模块用于将摆动件的摆动传动为拨动杆的摆动,摆动件的摆动面为竖直面,拨动杆的摆动面为水平面。

18、在上述的绣花机机头结构中,所述的机壳上设有离合电机安装座,所述的离合驱动电机固定设于离合电机安装座上,所述的离合电机安装座上固定设有转动定位柱,所述的转动定位柱位于传动件的转动路径上且位于离合驱动电机输出轴远离拨动杆一侧,用于实现传动件的转动定位。

19、转动定位柱固设于传动件的转动路径上,当传动件以预设转动方向转动至接触到转动定位柱时,即表示此时摆动件处于预设角度,具有定位效果,同时由于拨动杆始终具有向摆动件摆动的趋势,此时传动件可抵在该定位柱上,允许离合驱动电机断开驱动力。

20、在上述的绣花机机头结构中,所述的第一传动模块包括滑动栓和滑动槽孔,所述的滑动槽孔开设于所述的摆动件上,所述的滑动栓穿过滑动槽孔偏心固设于传动件上;所述的滑动槽孔为条形,且其长度方向与摆动件的摆动方向垂直。

21、滑动栓穿过滑动槽孔固设于传动件上,且固设连接点不在离合驱动电机的输出轴延伸线上,为偏心式,在传动件转动时,滑动槽孔长度方向的位移转化为滑动栓在滑动槽孔中的长度方向的滑动,宽度方向的位移转化为摆动件的摆动,传动效果好。滑动槽孔长度方向与摆动件摆动方向垂直,使传动件的转动可转化得到最大的摆动范围。

22、在上述的绣花机机头结构中,所述的第二传动模块包括滚轮,所述的滚轮转动连接于摆动件的摆动端上,所述的滚轮的径向平面与其摆动面平行,所述的拨动杆位于滚轮的摆动路径上,所述的滚轮摆动时拨动所述的拨动杆以驱动针杆对接块转动,用于实现针杆对接块和配合部的离合配合。

23、滚轮转动连接于摆动件上,可随摆动件向拨动杆摆动,滚轮竖向设置,在滚轮和拨动杆接触时,不影响拨动杆的升降。

24、在上述的绣花机机头结构中,所述的拨动杆包括用于与滚轮配合的竖直弧形侧面,所述的拨动杆升降过程中的最高端和最低端分别保持在所述滚轮的上下侧。

25、竖直弧形侧面保证了在针杆驱动器在被拨动过程中,拨动杆与滚轮之间始终保持良好的接触。拨动杆升降时始终位于滚轮侧方,即始终可以与滚轮实现接触配合。

26、在上述的绣花机机头结构中,所述的导杆上还设有压脚驱动机构,所述的选针架上插设有若干压脚杆,所述的压脚杆上设有压脚套,所述的压脚套上设有向压脚驱动机构伸出的配合杆,所述的压脚驱动机构可与配合杆对接配合驱动其升降动作,所述的压脚套与选针架之间设有压脚复位弹簧,所述的压脚复位弹簧套设在压脚杆上且成压缩状态。

27、压脚驱动机构用于驱动压脚杆的升降动作以实现压布的功能,配合杆通过压脚套固定于压脚杆上,压脚驱动机构与配合杆对接配合实现同步升降,压脚复位弹簧式压脚杆具有上升复位的趋势。

28、在上述的绣花机机头结构中,所述的压脚驱动机构包括压脚驱动器和升降驱动单元,所述的压脚驱动器套设于导杆上,所述的压脚驱动器包括压脚对接槽,所述的压脚对接槽横向开设于压脚驱动器上,且朝向所述的配合杆,所述的配合杆可横向进入压脚对接槽中轴向限位。

29、压脚驱动器上开设有压脚对接槽,配合杆可横向移动进入该压脚对接槽中,且两者尺寸相互匹配,压脚杆在压脚对接槽中轴向限位,实现压脚杆和压脚驱动器同步升降的效果。

30、在上述的绣花机机头结构中,所述的升降驱动单元包括压脚升降驱动电机和连杆组件,所述的压脚升降驱动电机通过压脚电机安装座固定于所述的机壳上,所述的连杆组件包括转动连接的第一连杆和第二连杆,所述的第一连杆固定连接于压脚升降驱动电机的输出轴上,所述的第二连杆转动连接于压脚驱动器上。

31、通过压脚升降驱动电机的转动实现驱动压脚驱动器升降的效果,之间通过连杆组件实现周向力到直线力的转化,具体通过第一连杆、第二连杆实现,在压脚升降驱动电机转动时,其上固定的第一连杆同步转动,第一连杆和第二连杆的转动连接端与导杆的之间的水平距离改变,由于第二连杆另一端转动连接于导杆上,只能在导杆上竖直运动,所以只能通过改变第二连杆的倾斜角度以平衡上述的水平距离改变,及实现压脚驱动块升降的效果,结构简单。

32、在上述的绣花机机头结构中,所述的压脚电机安装座上还设有压脚电机转动定位杆,所述的压脚电机转动定位杆位于第一连杆的转动路径上,当第一连杆以预设转动方向转动接触到压脚电机转动定位杆时,所述的压脚对接槽正好位于对接工位上。

33、压脚电机转动定位杆固定于压脚电机安装座上,第一连杆转动时会碰撞到该压脚电机转动定位杆被阻挡,当以预设转动方向接触到该压脚电机转动定位杆时即可表示此时第一连杆转动角度为预设角度,即此时压脚驱动器位于预设高度,对接工位可设于该预设高度上,实现定位的效果。

34、在上述的绣花机机头结构中,所述的机壳上固定设有压脚对接定位板,所述的压脚对接定位板位于配合杆上方,所述的压脚对接定位板下端面包括向下凸出的弧形面,所述的弧形面两端略高于配合杆的初始最高位,中间最低位低于配合杆的初始最高位。

35、弧形面两端高于配合杆,保证了配合杆可顺利横移进入压脚对接定位板下方,弧形面中间低于配合杆,保证了配合杆在弧形面中间位置紧接触,保证对配合杆施加到定位效果。

36、在上述的绣花机机头结构中,所述的压脚对接定位板的最低位上设有下侧开放的让位口,所述的压脚驱动器升降运动于让位口下方,所述的压脚驱动器升至最高时进入所述的让位口,且压脚对接槽的上内壁位于两侧弧形面的连线上。

37、压脚驱动器升至最高位的对接工位时,进入让位口中,特别是压脚对接槽的上部进入让位口中,压脚对接槽的上内壁与两侧弧形面等高,保证了限位杆经由该弧形面的导向定位顺利进入压脚对接槽中。

38、在上述的绣花机机头结构中,所述的选针架上设有压脚竖直导向板,所述的压脚竖直导向板上横向排列有若干竖槽,所述的配合杆穿设于竖槽中且抵靠在上侧内壁上,所述的竖槽宽度与配合杆宽度相适应。

39、压脚竖直导向板上设有竖槽,配合杆穿设于竖槽中,对压脚杆的上段施加定位效果,保证轴向伸缩的稳定性。

40、与现有技术相比,本发明具有以下优点:

41、1.本发明的绣花机机头中,针杆驱动器滑动连接于导杆上,针杆驱动轴通过凸轮和多连杆结构驱动针杆驱动器升降动作,此为现有技术,针杆对接块卡入配合部中形成轴向限位以实现升降同步的效果,主要的是绣花针杆上被驱动的位置位于其轴向延伸线上,即升降驱动力直接施加在杆体上,且方向与轴向方向同向,针杆摆动离合结构用于适时驱动针杆对接块的摆动,以实现针杆对接块进入或离开配合部,达到离合的控制效果。

42、2.配合部位于绣花针杆上端,为在绣花针杆中部设置定位板提供空间条件,同时配合部可拆卸连接,便于拆装。针杆横槽开设于配合部上,开口朝向针杆驱动器,使针杆驱动器的针杆对接块可从针杆横槽的两侧进入,且针杆横槽深入配合部位于绣花针杆轴向延伸线中,保证了针杆对接块进入后,接触作用位置在绣花针杆轴向延伸线上。针杆对接块前端为凸出部,凸出部的上下侧间距与针杆横槽的上下内壁间距相适应,保证了凸出部可顺利进入针杆横槽中,在上下壁之间形成轴向限位。

43、3.针杆复位弹簧使针杆具有上升复位的趋势,绣花针杆上升抵靠在定位条下端面上,使绣花针杆始终位于预设的与针杆对接块等高的同一高度,具有定位效果,便于凸出部顺利摆入配合部中完成对接。

44、4.在选针架前端设置针杆竖直导向板,其上设置若干竖槽,绣花针杆的针杆定位柱穿设于该竖槽中可竖向移动但横向限位,配合第一定位板和第二定位板,使绣花针杆在上、中、下段上均被定位,进一步保证其轴向伸缩的稳定性。

45、5.转动定位柱固设于传动件的转动路径上,当传动件以预设转动方向转动至接触到转动定位柱时,即表示此时摆动件处于预设角度,具有定位效果,同时由于拨动杆始终具有向摆动件摆动的趋势,此时传动件可抵在该定位柱上,允许离合驱动电机断开驱动力。

46、6.滚轮转动连接于摆动件上,可随摆动件向拨动杆摆动,滚轮竖向设置,在滚轮和拨动杆接触时,不影响拨动杆的升降。

47、7.竖直弧形侧面保证了在针杆驱动器在被拨动过程中,拨动杆与滚轮之间始终保持良好的接触。拨动杆升降时始终位于滚轮侧方,即始终可以与滚轮实现接触配合。

48、8.压脚电机转动定位杆固定于压脚电机安装座上,第一连杆转动时会碰撞到该压脚电机转动定位杆被阻挡,当以预设转动方向接触到该压脚电机转动定位杆时即可表示此时第一连杆转动角度为预设角度,即此时压脚驱动器位于预设高度,对接工位可设于该预设高度上,实现定位的效果。

49、9.弧形面两端高于配合杆,保证了配合杆可顺利横移进入压脚对接定位板下方,弧形面中间低于配合杆,保证了配合杆在弧形面中间位置紧接触,保证对配合杆施加到定位效果。

50、10.压脚驱动器升至最高位的对接工位时,进入让位口中,特别是压脚对接槽的上部进入让位口中,压脚对接槽的上内壁与两侧弧形面等高,保证了限位杆经由该弧形面的导向定位顺利进入压脚对接槽中。

- 还没有人留言评论。精彩留言会获得点赞!