一种真空绝热板芯材废料回收生产系统及其方法与流程

本发明涉及一种真空绝热板的生产,特别是一种真空绝热板芯材废料回收生产系统及其方法。

背景技术:

1、真空绝热板是真空保温材料中的一种,其是由填充芯材、气体吸附剂与阻隔袋组成,广泛运用于多种行业,真空绝热板的内部芯材结构为多层一定厚度、一定克重的玻璃纤维毡构成,故制备玻璃纤维毡是制作真空绝热板的关键环节,在现有的玻璃纤维毡加工的过程中,多是采用梳理成网的方式,主要是通过主锡林、工作辊、剥取辊等分梳梳理形成需要的玻璃纤维毡,此玻璃纤维毡通过铺网机往复堆叠,形成一定厚度克重比大、克重均匀的玻璃纤维厚毡,再通过热压成型裁切等工序,形成真空绝热板制作需要的填充芯材,填充芯材内置在阻隔袋中,通过真空封装形成真空绝热板,真空绝热板需要导热系数低、平整度好、密度低等特点;

2、虽然也能够制得玻璃纤维毡,但存在以下隐患:

3、在梳理成网的过程中,当大棉团棉、边料棉、废料棉、混合料等进入梳理机再次成网时,会出现棉网薄厚不均、克重不均、起泡、起拱、分层、棉团增多等现象,无法充分循环利用,影响生产效率,同时增加人力成本,影响生产环境等;

4、1.通过梳理成网的方法,在设备运行中,棉在机械运动中产生大量的棉絮飘散,没有辅助除尘装置,影响生产环境,产生固体粉末污染,影响人身健康;

5、3.通过梳理成网的方法,梳理成网中,纤维沿着主锡林圆周针布范围内梳理成网,出口成网范围小,当棉在局部出现交叉杂乱的混合棉团、硬棉团时,局部无法在高速运转中充分梳理成网,会出现棉网薄厚不均、克重不均、起泡、起拱、分层、棉团增多等现象,这些会影响真空绝热板的平整度及其导热系数要求,真空绝热板的合格率降低;

6、4.通过梳理成网的方法,纤维握持在主锡林和梳理辊之间的针布做梳理运动,纤维损伤大,会形成纤维的粉粒状,制成的真空绝热板密度高350~420kg/m3,成本高;

7、5.通过梳理成网的方法,玻璃纤维原料可选范围小,通常梳理成网喂入原料为短切丝玻璃纤维,直径6~20um,长度为30~65mm,成网比较均匀,但当纤维长度为更短纤维长度为5~30mm,纤维针布无法握持和梳理,纤维成网呈现明显的单向性,绝热性能比较差,制成的真空绝热板导热系数为1.8~2.5mw/m.k,导热系数高。

8、故本案旨在提供一种真空绝热板芯材废料回收生产系统及其方法,改善传统的梳理成网运行过程产生的棉絮而造成固体粉末污染,通过气流运动成网,不仅能实现成网的要求,同时降低密度(270~300kg/m3)、降低导热系数(1.2~1.5mw/m.k),提高产品质量和经济性,还能通过气流的循环、除尘,减少环境污染,创造良好的工作环境,同时扩大成网玻璃纤维的运用范围可选短切丝玻璃纤维,如直径6~20um,长度为5~85mm,离心棉直径3~15um,长度为5~65mm等。

技术实现思路

1、本发明提供了一种真空绝热板芯材废料回收生产系统及其方法,可以有效解决上述问题。

2、本发明是这样实现的:

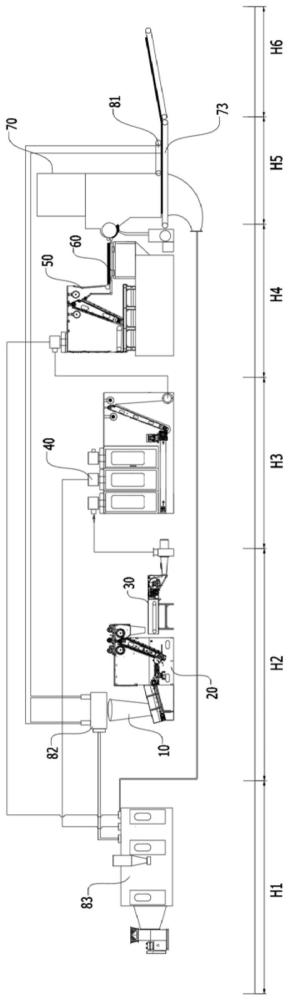

3、一种真空绝热板芯材废料回收生产系统,包括入料装置、开包机、开松机、大仓、振棉箱、皮带称以及真空绝热板成型加工用气流成网机构,所述气流成网机构包括一上下端开口的均风成网箱;设置于均风成网箱的进料端一侧的入料装置、以及用于将预处理后的原材料均匀导入所述均风成网箱内的原料预处理装置;所述均风成网箱的底部传动安装有成网输出帘,所述成网输出帘的底部设置有用于将原材料均匀吸附在所述成网输出帘底部的吸风装置,所述废料回收生产系统还包括物料循环回收机构,所述物料循环回收机构包括:

4、除尘装置,所述均风成网箱的底部封闭连接有一覆盖于所述吸风装置外围的集气罩,所述集气罩通过第一导风管连接到所述吸风装置的进风端一侧,所述吸风装置所排出的气体经所述集气罩集中传输至所述除尘装置进行过滤后外排,所述大仓、振棉箱的顶部开设有一泄压出口,所述泄压出口通过一管道连接到所述除尘装置进行过滤后外排;

5、余料回收装置,所述成网输出帘包含设置于所述均风成网箱内的成型段、以及贯穿设置于所述均风成网箱外侧的出料传送段,所述余料回收装置包含设置于所述出料传送段上侧的吸风罩,所述吸风罩通过第二导风管连接到所述吸风装置的进风端一侧,且所述第二导风管在与所述入料装置的进料端相对应的位置上固定装置有一相应的余料收集器,所述余料收集器的出料端连接到所述入料装置的进料端,所述成网输出帘边料、以及均风成网箱漏料经所述吸风罩进行收集后,经所述余料收集器收集后排入所述入料装置的进料端。

6、作为进一步改进的,所述气流成网机构还包括设置在所述均风成网箱顶部开口处的辅助结构,所述辅助结构包括锁固在均风成网箱内侧顶部的补风结构以及活动安装在所述均风成网箱内侧壁的若干导风板,所述导风板位于补风结构的下方。

7、作为进一步改进的,所述均风成网箱的一侧开口为进料端,所述原料预处理装置装设在所述进料端中,所述原料预处理装置包括位于皮带秤末端的一组喂入罗拉,间隔设置在所述喂入罗拉侧向上的梳针辊,设置在所述梳针辊下方且固接在均风成网箱上的漏底导向棉,所述漏底导向棉为弧形结构,所述漏底导向棉沿传送方向的一端厚度逐渐增大。

8、作为进一步改进的,所述辊轮组件至少包括两个间隔设置的水平辊轮,所述水平辊轮安装在一横向调节架上,所述辊轮组件进一步包括间隔设置在两个所述水平辊轮下方的至少两个垂直辊轮,所述垂直辊轮安装在一纵向调节架上,所述水平辊轮与垂直辊轮上均插接有若干拨片。

9、作为进一步改进的,相邻的所述水平辊轮与水平辊轮之间间隔设置,或者,相邻的所述水平辊轮与垂直辊轮之间间隔设置,相邻的拨片间隔且相向设置,所述拨片之间间隔距离1mm~180mm。

10、作为进一步改进的,相邻的所述水平辊轮与水平辊轮之间间隔设置,或者,相邻的所述水平辊轮与垂直辊轮之间间隔设置,相邻的拨片交错设置,所述拨片之间间隔距离1mm~150mm。

11、作为进一步改进的,所述成网输出帘成型段的顶部与最底部的辊轮之间设置有一沉降箱,所述沉降箱用于连通所述均风成网箱的内外空间。

12、作为进一步改进的,还包括压帘组件,所述压帘组件包括位于所述均风成网箱出料端的压帘结构,以及设置在所述压帘结构顶部的且固接在均风成网箱外侧的纵向调节结构,所述压帘结构包括位于所述均风成网箱出料端的大压辊,通过皮帘与所述大压辊连接的小压辊,用于装载所述大压辊与小压辊的条形板,固接在所述条形板上的连接板,所述纵向调节结构包括与所述连接板连接的链条,与所述链条啮合的链轮,所述链轮与一动力件连接。

13、本发明还提供一种真空绝热板芯材废料回收生产方法,应用上述的一种真空绝热板芯材废料回收生产系统,包括如下步骤:

14、s1;将玻璃纤维棉经原料预处理装置喂入均风成网箱中,在均风成网箱内经辊轮打散后受吸风装置的负压吸附均匀的成网在成网输出帘上,经成网输出帘输送至均风成网箱外;

15、s2;将成网输出帘的边料以及漏出均风成网箱外侧的纤维棉抽吸至余料收集器后投入入料装置中再循环;

16、s3;吸风装置抽出的气流经管道引入除尘装置中过滤净化后再排放至大气;

17、s4;在成网输出帘中成网的不合格的次品直接投放至入料装置内进行再循环;

18、s5;将大仓以及振动棉箱顶部泄压出口通过风管连通至除尘装置过滤净化后再排放至大气。

19、作为进一步改进的,所述s1还包括:在均风成网箱的顶部进行补风,并且让补入的风经导风板导向后作用在玻璃纤维棉上。

20、本发明的有益效果是:

21、本发明将未开送的玻璃纤维棉投入入料装置,通过入料装置投入至开包机内,在开包机中经内部的打手将其粗打后吹送至开松机,在开松机中经过对辊撕扯精打后储存至大仓,在需要进行逐步进料时,大仓通过输送风机把玻璃纤维棉送至振动棉箱并在皮带秤上称出对应克重的玻璃纤维棉后喂入气流成网机构中,此时若采用常规的主锡林梳理成网的方式,则棉在局部出现交叉杂乱的混合棉团、硬棉团时,局部无法在高速运转中充分梳理成网,会出现棉网薄厚不均、克重不均、起泡、起拱、分层、棉团增多等现象,因此:

22、本发明通过气流成网的方式,实现玻璃纤维棉的均匀成网。同时通过气流运动的方式,进行环境除尘处理,具体的:将原料经原料预处理装置以抛送的方式送入均风成网箱,棉会受抛送时的离心力、自身的重力以及吸风装置吸风力作用下均匀落体至辊轮组件上,经辊轮组件上的拨片均匀打散后布设在成网输出帘上成网形成玻璃纤维毡,再经最后一道的压帘组件轧平后形成成品的玻璃纤维毡,直接更替了现有的梳理成网工艺,首先通过原料预处理装置扩大纤维入网的纤维要求和选择范围,尔后利用底部吸风装置的吸附与辊轮组件的多辊面旋转分散运动,实现棉沿着多个辊面多个位置出口成网,出口成网范围大,形成均匀分布的成网结构

23、和梳理成网纤维单向分布不同,通过气流成网纤维沿着x轴、y轴和z轴方向杂乱分布,提高纤维之间的交织力,增加透气率,制成的真空绝热板密度低,降低成本。同时降低导热系数,取到节能作用。

24、在采用了均风成网箱的气流成网方式之后,成网输出帘与均风成网箱之间不仅容易出现漏料,更容易出现边料浪费的现象,且吸风装置排出的风也容易影响外部环境,对此,本发明在均风成网的基础上还设置了物料循环回收机构,具体的为:

25、在整个成网过程中,由于设备两侧边壁上成网的棉比较薄且不均匀,故本发明将均风成网箱靠近出料口一端的两侧向连通至一余料收集器,能够将边料收集至余料收集器内并且再次投入入料装置中经开包机、开松机、大仓、振动棉箱再次循环进入成网系统,实现边料的二次利用。

26、在本发明中的成网输出帘中是采用输送式的成网,故均风成网箱与成网输出帘之间存在一定的间隙,即设备运动机构和外环境存在孔隙,在成网过程中会有少量棉漏出,而漏出的棉同样会被余料收集器内并且再次投入入料装置中经开包机、开松机、大仓、振动棉箱再次循环进入成网系统,实现漏料的二次利用。

27、由于成网过程中吸风结构吸入的风会有少量玻璃纤维棉丝通过成网输出帘的帘子孔眼缝隙排出,若直接排入大气容易被工人吸入或者造成污染,故本发明中成网输出帘底部的吸风装置吸出的气流不直接排放至大气,而是通过第二风管与附属风机输送至除尘装置中,通过除尘装置内部的多层过滤网收集,定时清理,这样能避免棉丝污染空气环境,保证车间的洁净。

28、在大仓和振动棉箱通过顶部的凝棉器,输送玻璃纤维物料,纤维通过输料风管输送物料,风量比较大,输送至大仓或者振动棉箱时候,需要缓慢沉降至设备的输送帘上,泄压风力的凝棉器出口不能直接将气体排放大气,内部夹带细小的棉颗粒会造成环境污染,故本发明将大仓和振动棉箱的泄压出口连通至除尘装置上,经除尘装置过滤后再排入大气。

29、在生产完成后,有部分不合格品的真空绝热板内部芯材,如鼓包、漏气、封边不良、平整度不合格、久后失效,若直接成为废品则较为的浪费,本发明能够将不合格品的真空绝热板内部芯材返料,将其再次投入入料装置,使其经开包机、开松机、大仓、振棉箱、皮带称,再次循环进入成网系统实现次品的二次利用。

30、在实际使用阶段,由于回收装置在成网输出帘的后半段形成的负压抽力,会让刚成型的棉网在回收装置的作用下更容易变形、塌陷,直接影响到气流成网机构的成网效果,故本发明中引入了补风结构以及导风板,能够通过补风结构来平衡、促进吸风装置造成的成网效果,进而制约回收装置的抽吸力,避免在回收装置回收边料、漏料过程中损坏到网面。

31、吸风装置位于整个均风成网箱的底部,其需要产生负压才能够将棉往下吸,但是若均风成网箱的顶部封闭,则其造成的吸力有限,无法让棉网均匀,故本发明在均风成网箱内侧的顶部还设有补风结构,补风结构可以是一补风机,也可以是一单纯的敞开口,只要能够促进吸风装置产生负压即可,从而让吸风装置能够对棉网产生较为均匀、符合强度的吸力,促进棉网的均匀分布。

32、由于原料预处理装置进料方向以及吸风装置的方向不可控,故在均匀成网的过程中经常存在未知的变量导致棉网不均匀,因此本发明中的辅助结构还设置一导风板,导风板能够引导自补风结构进入的风的方向,进而影响到吸风装置的作用方向,从而在工人观察到棉网不均匀时及时通过导风板调节吸风装置的吸附方向,让吸风装置的方向更加有的放矢。

33、在整个均风成网箱的进料过程中,原料预处理装置喂入的原料方向会影响到成网的均匀度,若直接是整股的进料的话,则无论辊轮组件与吸风装置、辅助结构如何努力,都难以得到均匀的棉网,对此,本发明首先通过一组喂入罗拉将原料轧平,压缩原料的高度,尔后梳针辊将原料扎上后经漏底导向棉的导向后抛出原料,使原料均匀的进入均风成网箱内,为成网打下良好的基础,且喂入罗拉与梳针辊横跨的宽度宽,能够扩大纤维入网的入料角度,从而拓宽其进料路线。

34、喂入的原料会经过辊轮组件打散,但是辊轮组件并不是杂乱分布,而是有一定的顺序排布,辊轮组件至少分为水平辊轮,也可分为水平辊轮与垂直辊轮,即原料至少要经过一次打散才会足够的均匀,但是,不同的真空绝热板对内芯的厚度要求是不同的,故水平辊轮与垂直辊轮的位置无法固定,需通过对应的上调节架与下调节架来活动调节,以让辊轮与辊轮之间的距离符合生产的要求。

35、辊轮上插接有拨片,其中拨片与拨片之间的距离会直接影响到棉网的均匀度,虽然由于棉网的克重导致这个距离会出现些许的不同,但是实际上还是仅有两种情况,一是相邻的所述水平辊轮与水平辊轮之间间隔设置,或者,相邻的所述水平辊轮与垂直辊轮之间间隔设置,相邻的拨片间隔且相向设置,拨片之间的距离较宽,故拨片之间的设置区间可以较大,如拨片之间间隔距离1mm~180mm,二是相邻的所述水平辊轮与水平辊轮之间间隔设置,或者,相邻的所述水平辊轮与垂直辊轮之间间隔设置,相邻的拨片交错设置,此时拨片之间的设置区间较小,如拨片之间交错距离1mm~150mm,采用上述的两种方案均能够让拨片均匀的打扫棉的同时又不产生机械干涉。

36、在经过气流成网机构的调节后,此时棉网基本符合要求,但是仍要做最后一步的把关,故在气流成网机构的出料端还设置有压帘结构,压帘结构能够通过皮帘对棉网进行一定的压制,将棉网的厚度压制到符合要求,由于不同的内芯要求的玻璃纤维网的厚度不同,故压帘结构的上端还设置有纵向调节结构,能够带动压帘结构向上或者向下移动,从而调节皮帘的作用高度,即便在面对不同厚度要求的棉网皮帘也能够起到一定的作用。

- 还没有人留言评论。精彩留言会获得点赞!