一种轻薄复合型合成革生产方法与流程

【】本发明涉及合成革,具体涉及一种轻薄复合型合成革生产方法。

背景技术

0、

背景技术:

1、目前合成革产品应用于我们生活中的各个方面,其产品的种类跟应用也是丰富多彩。

2、tpu性能优异,经常被用于制作鞋或者鞋底。传统的tpu制鞋工艺,在生产加工上有一定的局限性,比如纹路上的局限,还有使用压纹工艺时的局限性等。为突破这些局限性,我们对此问题进行研究试验。

3、首先开发一款轻薄高物性的太空革,后面再使用0.15mm热熔胶进行背面复合,此产品的优势在于,表面可开发的纹路效果多样化。此次开发的难点在于:

4、①生产轻薄高物性太空革时,因产品厚度较薄,厚度需控制在0.55-0.65mm,克重230g/m2以下,撕裂强度>65n/3cm,如何解决生产时浆料渗透过多,导致克重偏高及确保物性的合格是个难点。

5、②热熔胶与太空革背面复合强度如何提高。

技术实现思路

0、

技术实现要素:

1、本发明要解决太空革生产时浆料渗透过多导致克重偏高、以及太空革与热熔胶的复合强度如何提高的技术问题,针对此问题点,本案通过选择合适的无纺布,无纺布经过pva粉处理及添加柔软剂制成所需基布、并通过调整机台工艺和涂层树脂的选择搭配,通过一系列试验改善,开发出一款加工性强的轻薄复合型合成革生产方法。

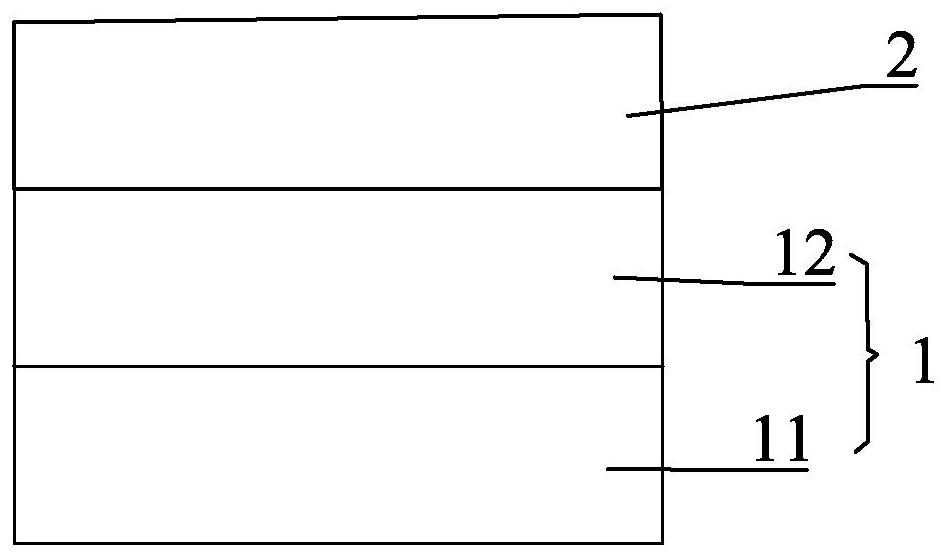

2、本发明是这样实现的:一种轻薄复合型合成革生产方法,所述合成革包括太空革层以及复合于太空革层背面的热熔胶层;

3、所述生产方法包括如下步骤:

4、(1)选择合适的无纺布,对无纺布先进行含浸pva处理,并加入适量柔软剂,制得所需基布、并收卷;

5、(2)将基布放卷进入含浸槽进行含浸;

6、(3)将基布送入预凝固槽进行预凝固,预凝固后的基布再进行烫平,再使用涂层装置将配置好的面料刮涂于基布表面;

7、(4)将涂好面料的基布依次送入第二凝固槽凝固、水洗槽水洗、加热辊加热、烘箱烘干、冷却辊冷却、收卷,最后得到太空革层;

8、(5)在太空革层背面复合热熔胶层,复合时的温度控制在150±1℃,制得合成革。

9、进一步的,在步骤(1)中,所述无纺布的厚度控制在0.35-0.45mm,克重120g/m2,爆破为14kgf/cm2,拉伸强度经纬向>200n/3cm,经向断裂伸长率30-90%,纬向断裂伸长率50-150%,撕裂强度经纬向>60n/3cm,锦纶含量为70%。

10、进一步的,步骤(1)中,所述无纺布含浸pva处理时,先将pva粉末和水按比例3:100搅拌均匀,温度控制90-95℃,完全混合溶解后,再加入适量柔软剂。

11、进一步的,在步骤(2)中,所述含浸槽中含浸料的配方包括含浸树脂、二甲基甲酰胺、抗撕裂助剂、耐水解助剂、色膏;所述含浸树脂、二甲基甲酰胺、抗撕裂助剂、耐水解助剂、色膏的比例为100:260:(5~10):2:15;将配制好的含浸液在常温下以1000-1500r/min的搅拌速度搅拌15-20分钟,直至完全溶解,所述含浸料的粘度控制在200-260cps。

12、进一步的,所述含浸树脂的固含量为30%,百分百模量为20-30kgf/cm,软化点为140℃。

13、进一步的,在步骤(3)中,控制预凝固槽内油压棍的压力在5-5.5kg,预凝固槽内的预凝固液糖度为30-32%。

14、进一步的,在步骤(3)中,所述涂层装置通过调整涂布刀间隙来控制涂层的厚度,涂层间隙控制在90±5丝之间,涂层付量在0.95±0.05kg/y。

15、进一步的,在步骤(3)中,所述面料的配方包括树脂a、树脂b、二甲基甲酰胺、非离子活性剂、耐水解助剂、填充料、以及色膏;所述树脂a、树脂b、二甲基甲酰胺、非离子活性剂、耐水解助剂、填充料、色膏的比例为(20~40):(60~80):40:0.5:1:1:3;

16、所述树脂a的固含量为35%,百分百模量为25-35kgf/cm,抗拉强度>40mpa,伸长率≥400%;

17、所述树脂b的固含量为35%,百分百模量为80-90kgf/cm,抗拉强度>45mpa,伸长率≥350%;

18、将配好的面料在常温下以1000-1500r/min的速度高速搅拌30-35分钟,直至完全均匀溶解,降低搅拌速度至300±50r/min,进行真空脱泡90min,所述面料的粘度控制在16000-17000cps。

19、进一步的,在步骤(4)中,所述第二凝固槽内,凝固糖度为17-21%,温度控制在30±2℃;涂好面料的基布从第二凝固槽出来后,观察合成革表面情况,量取厚度,幅宽,厚度控制0.6-0.65mm之间,幅宽在1.47-1.49m之间;

20、所述水洗槽包括15组水洗槽,前六组水洗糖度控制在20-10%,中间六组水洗糖度控制在10-0%,后三组的水洗糖度为0%,后三组的水洗温度控制在60±5℃:

21、所述烘箱包括五组,第一组的烘箱温度为160℃,第二至四组的烘箱温度为170℃,第五组的烘箱温度为160℃,直到完全烘干。

22、进一步的,在步骤(5)中,所述热熔胶层的厚度控制在0.15-0.20mm。

23、本发明的优点在于:

24、1、面料所使用的树脂中不含氟类化合物,符合环保需求。

25、2、本发明的轻薄复合型合成革生产方法克服了传统tpu制鞋工艺的局限性,制得的产品可加工性强、轻薄、整体克重≦230g/m2,真正达到轻便型,软度测试值在2.2-2.6之间;而且整体轻薄情况下,还能保持高撕裂强度,撕裂强度能达到70n/3cm。

26、3、本发明的轻薄型太空革与热熔胶层的复合强度高。

技术特征:

1.一种轻薄复合型合成革生产方法,其特征在于:所述合成革包括太空革层以及复合于太空革层背面的热熔胶层;

2.如权利要求1所述的轻薄复合型合成革生产方法,其特征在于:在步骤(1)中,所述无纺布的厚度控制在0.35-0.45mm,克重120g/m2,爆破为14kgf/cm2,拉伸强度经纬向>200n/3cm,经向断裂伸长率30-90%,纬向断裂伸长率50-150%,撕裂强度经纬向>60n/3cm,锦纶含量为70%。

3.如权利要求2所述的轻薄复合型合成革生产方法,其特征在于:步骤(1)中,所述无纺布含浸pva处理时,先将pva粉末和水按比例3:100搅拌均匀,温度控制90-95℃,完全混合溶解后,再加入适量柔软剂。

4.如权利要求1所述的轻薄复合型合成革生产方法,其特征在于:在步骤(2)中,所述含浸槽中含浸料的配方包括含浸树脂、二甲基甲酰胺、抗撕裂助剂、耐水解助剂、色膏;所述含浸树脂、二甲基甲酰胺、抗撕裂助剂、耐水解助剂、色膏的比例为100:260:(5~10):2:15;

5.如权利要求4所述的轻薄复合型合成革生产方法,其特征在于:所述含浸树脂的固含量为30%,百分百模量为20-30kgf/cm,软化点为140℃。

6.如权利要求1所述的轻薄复合型合成革生产方法,其特征在于:在步骤(3)中,控制预凝固槽内油压棍的压力在5-5.5kg,预凝固槽内的预凝固液糖度为30-32%。

7.如权利要求6所述的轻薄复合型合成革生产方法,其特征在于:在步骤(3)中,所述涂层装置通过调整涂布刀间隙来控制涂层的厚度,涂层间隙控制在90±5丝之间,涂层付量在0.95±0.05kg/y。

8.如权利要求7所述的轻薄复合型合成革生产方法,其特征在于:在步骤(3)中,所述面料的配方包括树脂a、树脂b、二甲基甲酰胺、非离子活性剂、耐水解助剂、填充料、以及色膏;所述树脂a、树脂b、二甲基甲酰胺、非离子活性剂、耐水解助剂、填充料、色膏的比例为(20~40):(60~80):40:0.5:1:1:3;

9.如权利要求1所述的轻薄复合型合成革生产方法,其特征在于:在步骤(4)中,所述第二凝固槽内,凝固糖度为17-21%,温度控制在30±2℃;涂好面料的基布从第二凝固槽出来后,观察合成革表面情况,量取厚度,幅宽,厚度控制0.6-0.65mm之间,幅宽在1.47-1.49m之间;

10.如权利要求1所述的轻薄复合型合成革生产方法,其特征在于:在步骤(5)中,所述热熔胶层的厚度控制在0.15-0.20mm。

技术总结

本发明提供了一种轻薄复合型合成革生产方法,所述合成革包括太空革层以及复合于太空革层背面的热熔胶层;所述生产方法包括选择合适的无纺布,对无纺布进行含浸PVA处理,加入适量柔软剂,制得基布;将基布放卷含浸、预凝固、烫平,再使用涂层装置将配置好的面料刮涂于基布表面;将涂好面料的基布依次送入第二凝固槽凝固、水洗槽水洗、加热辊加热、烘箱烘干、冷却辊冷却、收卷,最后得到太空革层;在太空革层背面复合热熔胶层,复合时的温度控制在150±1℃,制得合成革。制得的产品可加工性强、轻薄、整体克重≦230g/m<supgt;2</supgt;,真正达到轻便型,软度测试值在2.2‑2.6之间;而且整体轻薄情况下,还能保持高撕裂强度,撕裂强度能达到70N/3cm。

技术研发人员:叶陆阳,朱春勇,苏德业

受保护的技术使用者:安安(中国)有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!